Основные положения

Используют два типа порошковой проволоки: а) для сварки (наплавки) в среде защитных газов (или под флюсом); б) для сварки (наплавки) открытой дугой без дополнительной защиты.

Порошковая газозащитная проволока разработана для полуавтоматической и автоматической сварки углеродистых и низколегированных сталей в среде углекислого газа и его смесях с аргоном. Высокий уровень проплавления, характерный для этой проволоки, позволяет с успехом использовать ее для выполнения угловых, стыковых и нахлесточных соединений в один или несколько проходов, как в полуавтоматическом, так и в автоматическом режимах. К характеристикам проволоки относятся– низкое разбрызгивание; легкая отделяемость шлаковой корки; стабильный струйный перенос; высокая сопротивляемость пористости и шлаковым включениям. Большинство типов проволоки позволяют осуществлять сварку во всех положениях. Химический состав выполненного этой проволокой шва соблюдается исключительно точно, как при использовании углекислого газа, так и при использовании аргоновых смесей. Порошковая проволока состоит из мягкой тонколистовой металлической оболочки и сердцевины, которая представляет собой смесь порошков легирующих компонентов в виде ферросплавов, чистых металлов, карбидов, боридов; частично в ней могут содержаться раскислители, шлакообразующие и стабилизирующие горение дуги вещества. Однако при ее использовании в процессе сварки (наплавки) требуется дополнительная защитная атмосфера. Чаще всего для наплавки под флюсом используются порошковые проволоки диаметром 3,6 мм, а для наплавки крупногабаритных деталей применяют проволоку диаметром 5,0–6,0 мм.

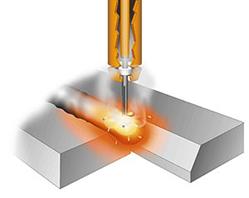

Сварка (наплавка) самозащитной порошковой проволокой – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак. Самозащитная порошковая проволока по своей идее представляет собой вывернутый наизнанку электрод с обмазкой: сердечник содержит все защитные, шлакообразующие и деоксидирующие присадки, а оболочка содержит материал сварочного шва. При сварке самозащитной порошковой проволокой (рис. 4) отпадает необходимость в использовании какого бы то ни было внешнего защитного газа или флюса. При данном способе сварки (наплавки) функции защиты сварочной ванны от вредного влияния воздушной среды выполняет сердечник порошковой проволоки при своем сгорании. Проволока (рис. 5, 6) состоит из оболочки 1, сформированной из мягкой стальной ленты холодного проката марки 08кп или 10кп толщиной 0,2–1,0 мм и шириной 8–20 мм методом профилирования или волочения. Внутри оболочки находится порошкообразный сердечник 2, включающий элементы, выполняющие при сварке такие же функции, как флюс или обмазка электродов. Такая конструкция проволоки предопределяет некоторые особенности ее применения. Порошок сердечника на 50–70 % состоит из неметаллических, неэлектропроводных материалов. В связи с этим дуга горит, перемещаясь по металлической оболочке, расплавляя ее. При этом плавление сердечника может отставать от плавления оболочки, что не исключает частичного перехода его в сварочную ванну в нерасплавленном состоянии и создает предпосылки к образованию в металле шва пор и неметаллических включений.

Рисунок 4. Сварка самозащитной порошковой проволокой Рисунок 4. Сварка самозащитной порошковой проволокой |

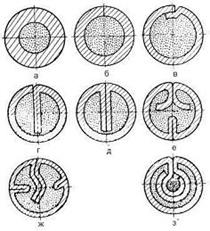

Рисунок 5. Строение порошковых проволок

| ||

| При сварке самозащитной порошковой проволокой используются системы шлакообразования, большей частью основанные на восстановлении алюминия и магния и деазотировании системы. Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды и нитриды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. |

Для наплавки открытой дугой используются самозащитные порошковые проволоки диаметром dэ = 1,2–3,0 мм (чаще всего 2,0–3,0 мм). Диаметр порошковой проволокой проволоки выбирается с учетом толщины свариваемых (наплавляемых) деталей, которые увеличивается по мере возрастания толщины деталей. В случаях наплавки массивных деталей, исключающих возможность перегрева, следует выбирать максимально возможные диаметр электродной проволоки и плотность сварочного тока с целью обеспечения более высокой производительности наплавки. При сварке (наплавке) самозащитной проволокой используется постоянный ток, рекомендуемая полярность (прямая – «DC–» или обратная – «DC+») которого зависит от состава сердечника. Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольт-амперной характеристике. Длина вылета электрода при сварке самозащитной порошковой проволокой обычно составляет lв э = 15–25 мм, но иногда может доходить до lв э = 95 мм (в случае высокопроизводительной сварки на спуск). Для сохранения стабильности дуги колебания длины вылета не должны превышать Δ lв э = ±3 мм. Слишком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Для большинства марок порошковой проволоки коэффициент наплавки составляет αн = 12–17 г/А·ч, т.е. значение коэффициента αн значительно выше, чем при наплавке обычными электродами.

Самозащитные порошковые проволоки подходят для сварки в любых пространственных положений.

К преимуществам этой проволоки также относятся:открытая дуга, позволяющая оператору визуально следить за сварочной ванной; сравнительная простота введения легирующих элементов в наплавленный металл, состав которого можно регулировать в широких пределах; возможность сварки во всех положениях; отсутствие дополнительного оборудование для подачи флюса или газа; компактность сварочного оборудования, более высокая (по сравнению с РДС) производительность процесса.

Наряду с достоинствами сварка открытой дугой порошковой проволокой имеет тот недостаток, что плотный беспористый наплавленный металл удается получить в сравнительно ограниченном диапазоне режимов сварки. Основной причиной пористости при сварке сталей порошковой проволокой является повышенное содержание в наплавленном металле азота и водорода воздуха. Эти газы при сварке порошковой проволокой могут поглощаться наплавленным металлом в большем количестве, чем при сварке покрытыми электродами. Для уменьшения количества азота в металле шва следует уменьшать длину дуги и в то же время производить сварку при повышенных токах с тем, чтобы снижать поверхность соприкосновения воздуха, приходящуюся на единицу массы расплавленного металла в определенный промежуток времени. Для уменьшения содержания водорода в металле шва порошковую проволоку необходимо прокаливать при соответствующей температуре и с определенной выдержкой времени. Сваривать открытой дугой порошковой проволокой можно также и с увеличенным вылетом электрода. При этом происходит дополнительный подогрев проволоки и удаление влаги, оставшейся после первичной прокалки (в процессе изготовления проволоки). Подогрев сварочной проволоки приводит также и к увеличению производительности, процесса. Однако следует учитывать, что при увеличенном вылете электрода увеличивается и интенсивность окисления проволоки.

Сварка (наплавка) самозащитной проволокой хорошо подходит для работы на открытом воздухе, при ветре и экстремальных температурах. Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. Благодаря отсутствию необходимости в газовых баллонах этот процесс часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. Самозащитная порошковая проволока различного состава используется для нанесения износо-, коррозионно-, теплостойких покрытий на детали различного функционального назначения (табл. 6). Порошковые проволоки марок ПП-АН122 (30X512MO) и

Таблица 6. Порошковые проволоки для наплавки и ремонта компании Lincoln

| Марка проволоки | Химический состав, % | Род тока | Положение сварки | Диаметр электрода dэ, мм | Свойства | Обрабатываемость | Условия и область применения |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| OK TUBRODUR 14.70/MF-10-GF-55-GTZ | С – 3,5; Si – 0,44; Mn – 0,9; Cr – 22; Mo – 3,5; V – 0,4; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6: 2,4 | Твердость HRC 50–60; сопротивление абразивному изнашиванию – повышенное; жаростойкость – высокая; коррозионная стойкость– умеренная | Мехобработка – только шлифование | Самозащитная порошковая проволока для сварки и наплавки миксеров, скребков, буров и др. деталей, работающих в контакте с рудой, землей и т.д. в условиях абразивного изнашивания, а также для ремонта рольгангов, клетей и т.п. в металлургии. |

| OK TUBRODUR 14.71/MF-8-200-СКРZ | С – 0,15; Si – 0,48; Mn – 5,12; Cr – 19,1; Ni – 8,7; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6; 2,4 | Твердость HRC 50–60; сопротивление ударному изнашиванию – повышенное; жаростойкость - повышенная; коррозионная стойкость – повышенная | Самозащитная нержавеющая проволока для сварки и наплавки марганцовистых упрочняющихся и трудносвариваемых сталей, для сварки разнородных металлов. Также используется для создания буферного слоя при нанесении твердосплавных покрытий, для ремонта трамвайных рельсов без предварительного подогрева. | |

| OK TUBRODUR 15.40/MF-1-GF-350P | С – 0,2; Si – 1,0; Mn – 1,4; Cr – 1,4; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6; 2,4; 3,0 | Твердость – HRC 30–40; сопротивление ударному изнашиванию – повышенное; сопротивление при трении металла о металл – повышенное | Мехобработка – без ограничений | Рутиловая порошковая проволока для наплавки на поверхность деталей из углеродистых сталей таких, как валы, зубчатые колеса, тракторные катки, гусеницы и другие, работающих при высоких контактных нагрузках, для придания им высоких прочностных и износостойких свойств. Применяется в сочетании с газом СО2 или флюсом. |

| OK TUBRODUR 15.42/MF1-400 | С – 0,14; Si – 1,6; Mn – 1,6; Cr – 4,5; Mo – 3,4; Ni – 0,6; Al – 1,5; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6; 2,4; 3,0 | Твердость – HRC 35–45; сопротивление абразивному изнашиванию – умеренное; ударному изнашиванию – умеренное; изнашиванию при трении металла о металл – умеренное | Мехобработка – удовлетворительная | Основная самозащитная порошковая проволока для наплавки роликов, крановых колес и др. деталей, работающих при высоких нагрузках и незначительном абразивном изнашивании. |

| OK TUBRODUR 15.43/MF1-350 | С – 0,14; Si – <0,5; Mn – 1,1; Cr – 1,0; Mo – 0,5; Ni – 2,2; Al – 1,5; Fe | Постоянный обратной полярности | Нижнее, вертикальное | 1,2; 1,6 | Твердость – HRC 30–40; сопротивление: ударному изнашиванию – умеренное; изнашиванию при трении металла | Мехобработка – без ограничений | Основная самозащитная порошковая проволока для ремонта и наплавки дефектных участков ж/д путей (концов стыков рельсов, пробуксовин, остряков и других деталей стрелочного перевода), трамвайных рельсов и других |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| – ост. | о металл – повышенное | деталей, работающих при высоких контактных нагрузках. Проволока идеальна для автоматической наплавки. | |||||

| OK TUBRODUR 15.52/MF6-50-GP | С – 0,14; Si – 0,3; Mn – 1,2; Cr – 5,0; Mo – 1,2; Al – 0,6; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6: 2,4; 3,0 | Твердость – HRC 50– 55; сопротивление: ударному изнашиванию – умеренное; абразивному изнашиванию – повышенное | Мехобработка – только шлифование | Рутиловая порошковая самозащитная проволока для наплавки шнеков, зубьев ковшей, лезвий скребков, деталей смесительных машин и т. д., работающих в условиях абразивного изнашивания. Возможно использование CO2. |

| OK TUBRODUR 15.60/MF7-200-KP | С – 0,6; Si – <1,0; Mn – 11,7; Ni – 3,0; Al – 0,6; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6; 2,4 | Твердость – HRC 200 –250; сопротивление ударному изнашиванию – повышенное | Мехобработка – только шлифование | Рутиловая порошковая самозащитная проволока для наплавки деталей из аустенитных марганцовистых сталей в добывающей промышленности, работающих в условиях ударных нагрузок; ударного инструмента и т.п. |

| OK TUBRODUR 15.73/MF5-45-RТZ | С – 0,19; Si – 0,4; Mn – 1,2; Ni – 2,5; Cr – 13; Мo – 1,5; V – 0,23; Nb – 0,23; Fe – ост | Постоянный обратной полярности | Нижнее, горизонтальное | 1,6; 2,4 | Твердость – HRC 45– 50; сопротивление: абразивному износу – умеренное; коррозионная стойкость – повышенная – стойкость при высокой температуре – повышенная | Мехобработка – твердосплавным инструментом | Металлопорошковая проволока для наплавки 13% хромистой стали на детали, работающие при повышенных температурах в абразивной и коррозионной среде (роликов, валов, седел клапанов и т.п.). Рекомендуется применение CO2 или Ar/20CO2. |

| OK Tubrodur 15. 80 | С – 1,8; Si – <1,0; Mn – <2,0; Cr – 6,2; Мo – 1,4; Ti – 5,2; Fe – ост. | Постоянный обратной полярности | Нижнее, горизонтальное | 1,6; 2,4 | Твердость – HRC 55– 60; сопротивление: ударному изнашиванию – умеренное; абразивному изнашиванию – высокое | Мехобработка – только шлифование | Основная самозащитная порошковая проволока для ремонта и наплавки деталей, работающих при интенсивном абразивном изнашивании при наличии давления (миксеры, шнеки, шаровые мельницы и т.п.). |

| OK TUBRODUR 15.82/MF10-62-GRPZ | С – 4,5; Cr – 17,5; Мo – 1,0; Nb – 5,0; W – 1,0; V – 1,0; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6 | Твердость – HRC 58– 62; сопротивление абразивному изнашиванию – высокое; стойкость при высокой температуре – повышенная | Мехобработка –только шлифование | Порошковая проволока для ремонта и наплавки раструбов доменных печей, деталей оборудования для изготовления кирпича и др., работающих при интенсивном абразивном износе при высоких температурах, в среде СО2 или в смеси Ar/ CO2. |

| OK TUBRODUR 15.84/MF3-50-ST | С – 0,4; Со – 2,0; W – 8,0; Cr – 1,8; Мo – 0,4; V – 0,4; Fe – ост. | Постоянный обратной полярности | Нижнее, вертикальное | 1,6 | Твердость – HRC 49-55; стойкость при высокой температуре – повышенная | Мехобработка – только шлифование | Порошковая проволока для ремонта и наплавки, деталей из инструментальных и теплоустойчивых сталей, работающих при высоких температурах, таких как пуансоны, матрицы и т.д., в среде СО2. |

ПП-АН128 (35X4Г2СМ) при наплавке открытой дугой имеют по физико-механическим свойствам наплавленного металла и технологичности некоторые преимущества перед другими материалами: можно увеличить силу тока, т.е. производительность процесса в 2 раза и более; отпадает операция отделения шлаковой корки от детали после наплавки; микроструктура металла при наплавке на сталь 45 (материал коленчатых валов) трооститно-мартенситная, твердость НRС 52–57 износостойкость в 1,6–2 раза больше, чем у стали 45, закаленной токами высокой частоты (ТВЧ).

Для питания дуги при сварке самозащитной порошковой проволоками пользуются сварочными преобразователями и сварочными выпрямителями с жесткой внешней характеристикой. Источниками питания дуги для автоматической и полуавтоматической сварки порошковой проволокой являются преобразователи ПСГ-500, выпрямители ВДУ-504, ВДУ-301, ВДУ-1001, ВС-600, ВДМ-1001 и др.

Режимы сварки (наплавки) самозащитной порошковой проволокой

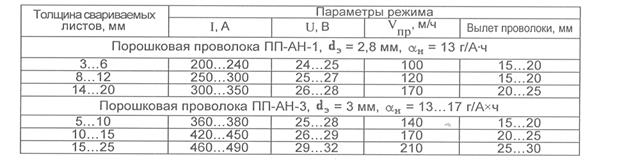

При расчете режимов сварки сварочный ток Iсв, напряжение дуги Uд, скорость подачи проволоки vпр и длину вылета электродной проволоки lв э принимаются с учетом данных табл. 7.

Таблица 7. Режимы сварки самозащитными порошковыми проволоками марки ПП-АН

Расчет сварочного тока Iсв (А) при наплавке производится по формуле (1)

,

,

где dэ – диаметр электродной проволоки, мм; j – плотность тока, А/мм2 (при наплавке самозащитной порошковой проволокой j = 45–60 А/мм2).

Напряжение дуги Uд, скорость подачи проволоки vпр и длина вылета электродной проволоки lв.э принимаются с учетом данных табл. 8.

Таблица 8. Режимы наплавки самозащитными порошковыми проволоками марок ПП-ТН и TUBRODUR

| Диаметр, порошковой проволоки dэ, мм | Сварочный ток Iсв, А | Напряжение дуги Uд, В | Скорость подачи проволоки vпр, м/ч | Длина вылета электродной проволоки lв.э, мм | Коэффициент наплавки αн, г/А·ч |

| 1,6 | 90–100 | 20–22 | 100 | 15–20 | 12,5 |

| 100–120 | 22–24 | 120 | 15–20 | 13,0 | |

| 2,4 | 180–230 | 24–26 | 150 | 20–25 | 14,2 |

| 230–240 | 26–28 | 170 | 20–30 | 14,8 | |

| 3,0 | 320–370 | 28–30 | 190 | 30–40 | 15,6 |

| 370–425 | 30-32 | 220 | 50–60 | 17,3 |

Масса наплавленного металла Gн (г) определяется по формуле (9)

,

,

где Gн – объем наплавленного металла, см3; γ – плотность наплавленного металла, г/см3 (для стали γ = 7,86 г/см3).

Объем наплавленного металла Vн (см3) определяется по формуле (11)

,

,

где Fн – площадь наплавленной поверхности, см2; hсл – высота наплавленного слоя, мм.

С учетом восстановления износа ∆ изн (мм) и припуска на обработку ∆мех.обр (∆мех.обр = 2–3 мм)

hсл = ∆ изн +∆мех.обр, мм. (18)

В случае наплавки на изделии нескольких одинаковых элементов общая площадь наплавленной поверхности Fн определяется по формуле

, (19)

, (19)

где Fнi – площадь наплавленной поверхности на одном элементе, см2; n – количество элементов.

Расход порошковой проволоки Gпр (г) определяется по формуле

, (20)

, (20)

где Gн – масса наплавленного металла, г; К – коэффициент для учета потерь на угар и разбрызгивание порошковой проволоки (К = 1,25–1,35).

Время горения дуги to (ч) определяется по формуле (15)

,

,

где Iсв – сварочный ток, А; αн – коэффициент наплавки, г/А·ч (табл. 7)

Полное время сварки T (ч) определяется по формуле (16)

,

,

где tо – время горения дуги, ч; Кп – коэффициент использования сварочного поста (Кп = 0,6–0,7).

Расход электроэнергии А (кВт·ч) определяется по формуле (17)

,

,

где Uд – напряжение дуги, В; Iсв – сварочный ток, А; η – КПД источника питания, (для источников постоянного тока η = 0,6–0,7, переменного – η = 0,8–0,9); Wo – мощность источника питания, расходуемая на холостом ходу, кВт (для источников постоянного тока W o = 2,0–3,0 кВт, для источников переменного тока – Wo = 0,2–0,4 кВт); T – полное время сварки, ч; to – время горения дуги, ч.

Оборудование для сварки (наплавки) самозащитной порошковой проволокой выбирается с учетом вида электродной проволоки и ее диаметра dэ, тока сварки Iсв, скорости подачи электродной проволоки vпр. Технические характеристики аппаратов для автоматической сварки (наплавки) приведены в табл. 2.

Подзадание I.

Изучить технологию и оборудование для автоматической дуговой сварки подслоем флюса, рассчитать режимы сварки.

Исходные данные для выполнения работы:

| Вариант задания | Характеристика шва | Толщина свариваемых деталей, мм |

Материал детали | |||

| положение | форма | длина, см | глубина проплавления, мм | |||

| Пример | нижнее | стыковой | 80 | 8 | 8 | среднелегированная сталь 30ХГСА |

| 1 | нижнее | стыковой | 50 | 10 | 10 | низкоуглеродистая сталь 20 |

| 2 | наклон 15° | стыковой | 60 | 10 | 10 | среднелегированная сталь 25Х1МФ |

| 3 | нижнее | стыковой | 100 | 10 | 10 | низколегированная 20Х |

| 4 | наклон 10° | стыковой | 250 | 8 | 8 | среднеуглеродистая сталь 35 |

| 5 | цилиндр. Ø 100 мм | стыковой | расчет | 6 | 6 | среднеуглеродистая сталь 45 |

| 6 | нижнее | стыковой | 60 | 10 | 10 | среднелегированная сталь 30ХГСА |

| 7 | нижнее | стыковой | 80 | 8 | 8 | низколегированная сталь 12ХН |

| 8 | цилиндр. Ø 70 мм | стыковой | расчет | 6 | 6 | среднелегированная сталь 20ХГНМ |

| 9 | цилиндр. Ø 60 мм | стыковой | расчет | 10 | 10 | низкоуглеродистая сталь Ст.3 |

1. Ознакомиться с основными положениями (особенности процесса, электроды, режимы сварки, оборудование).

2. Выбрать марки флюса и электродной проволоки.

3. Выбрать диаметр электродной проволоки и плотность сварочного тока.

4. Рассчитать (или выбрать) сварочный ток, напряжение дуги, род тока, вылет электродной проволоки, скорость подачи электродной проволоки, скорость сварки (предварительно выбрав вид разделки шва, технику сварки (односторонняя или двухсторонняя, однопроходная или многопроходная) и вид стыкового соединения (в замок, на подкладке и т.п.)), массу наплавленного металла, расход сварочной проволоки, расход флюса, толщина слоя флюса, время горения дуги, полное время сварки, расход электроэнергии.

5. Выбрать специализированное стационарное оборудование для сварки.

6. Зарисовать схему осуществления процесса сварки под флюсом и эскизы стыковых соединений.

Подзадание II

Изучить технологию и оборудование для наплавки самозащитной наплавочной проволокой, рассчитать режимы наплавки для восстановления зубьев ковшей.

Исходные данные для выполнения работы:

| Вариант задания | Твердость покрытия, HRC | Характеристика восстанавливаемой детали | |||

| характерное свойство покрытия | площадь наплавки одного элемента, см2 | количество наплавляемых элементов, шт. | величина износа, мм | ||

| Пример | 50-55 | сопротив. абр. изн-нию – повышенное | 60 | 8 | 4,0 |

| 1 | 30-40 | сопротив. удар. изн-нию – повышенное | 40 | 12 | 2,3 |

| 2 | 35-45 | сопротив. абр. изн-нию – умеренное | 100 | 1 | 1,8 |

| 3 | 40-50 | сопротив. удар. изн-нию – повышенное | 80 | 10 | 3,5 |

| 4 | 55-60 | сопротив. абр. изн-нию – высокое | 75 | 15 | 2,6 |

| 5 | 48-53 | стой-ть при высокой тем-ре – повышенная | 120 | 2 | 2,7 |

| 6 | 50-60 | жаростойкость – повышенная | 260 | 5 | 3,6 |

| 7 | 30-40 | сопротив. удар. изн-нию – умеренное | 90 | 3 | 2,2 |

| 8 | 50-60 | сопротив.удар. изн-нию – повышенное | 60 | 2 | 1,5 |

| 9 | 55-60 | сопротив. абр. изн-нию – высокое | 85 | 4 | 3,3 |

1. Ознакомиться с основными положениями (особенности процесса, электродная проволока, режимы наплавки, оборудование).

2. Выбрать марку и диаметр электродной проволоки, род тока.

3. Выбрать плотность сварочного тока и рассчитать его силу.

4. Выбрать (или рассчитать) напряжение дуги, скорость подачи электродной проволоки, длину вылета электродной проволоки, коэффициент наплавки, массу наплавленного металла, расход порошковой проволоки, время горения дуги, полное время наплавки, расход электроэнергии.

5. Выбрать специализированное стационарное оборудование для наплавки.

6. Зарисовать эскизы сечения электродной порошковой проволоки.

Содержание отчета

l. Наименование и цель работы, задание.

2. Исходные данные.

3. Схема осуществления процесса сварки под флюсом, эскизы стыковых соединений, эскизы сечения электродной порошковой проволоки

4. Расчет (или выбор), марок электродных проволок, флюса, режимов сварки (наплавки), массы наплавленного металла, расхода электродной проволоки, флюса, электроэнергии (при расчетах ограничиваться вторым знаком после запятой).

5. Выбор оборудования.

6. Выводы (содержат марку (материал) электрода (электродной проволоки), флюса; основные параметры режимов сварки (наплавки); марку оборудования).

Литература

1. Иванов В.П. Технология и оборудование восстановления деталей машин. – М.: Техноперспектива, 2007.

2. Молодык Н.В., Зенкин А.С. Восстановление деталей машин. Справочник. – М.: Машиностроение, 1989.

3. Восстановление деталей машин: Справочник / Ф. И. Пантелеенко, В. П. Лялякин, В. П. Иванов, В. М. Константинов; под ред. В. П. Иванова. – М.: Машиностроение, 2003.

Контрольные вопросы

1. Каковы роль и механизм действия флюса при сварке (наплавке) под флюсом?

2. Классификация флюсов по химическому составу и способу получения, их гранулометрическая характеристика.

3. Основные и дополнительные параметры сварки (наплавки) под флюсом.

4. Преимущества и недостатки сварки (наплавки) под флюсом.

5. Области применения сварки (наплавки) под флюсом.

6. Виды стыковых швов, выполняемых сваркой под флюсом.

7. Какие методы разработаны для предотвращения прожогов при выполнении односторонних сварных стыковых соединений?

8. Какие основные типы порошковых проволок используются в сварочных технологиях и в чем их отличие?

9. Какой род сварочного тока и какой тип источников питания дуги применяются при сварке (наплавке) самозащитными порошковыми проволоками?

10. Каковы причина появления пористости в сварочном шве (наплавленном слое) при сварке (наплавке) самозащитными порошковыми проволоками и способы предотвращения ее появления?

11. Преимущества и недостатки сварки (наплавки) самозащитными порошковыми проволоками.

12. Области применения сварки (наплавки) сварки (наплавки) самозащитными порошковыми проволоками.

Подзадание I.

Изучить технологию и оборудование для автоматической дуговой сварки подслоем флюса, рассчитать режимы сварки.

Исходные данные для выполнения работы:

1. Материал свариваемых деталей – среднелегированная сталь 30ХГСА.

2. Толщина свариваемых деталей – hд = 8 мм.

3. Характеристика шва: форма шва – стыковой; длина шва lш = 80 см; глубина проплавления – hпр = 8 мм, положение шва – нижнее.

4. Сварочные работы проводятся в стационарных условиях.

1. Ознакомиться с основными положениями (особенности процесса, электроды, режимы сварки, оборудование).

на с. 5: Положение шва – нижнее → возможна наплавка под флюсом

2. Выбрать марки флюса и электродной проволоки

по табл. 1: среднелегированная сталь 30ХГСА → флюс АН-22; электродная проволока Св-08ГА

3. Выбрать диаметр электродной проволоки dэ и плотность сварочного тока j

на с. 6: dэ = 2,4– 3,0 мм → dэ = 3,0 мм

по табл. 3:

hпр = 8 мм → dэ = 3,0 мм → j = 53 А/мм2

4. Рассчитать (или выбрать) сварочный ток, напряжение дуги, род тока, вылет электродной проволоки, скорость подачи электродной проволоки, скорость сварки (предварительно выбрав вид разделки шва, технику сварки (односторонняя или двухсторонняя, однопроходная или многопроходная) и вид стыкового соединения (в замок, на подкладке и т.п.)), массу наплавленного металла, расход сварочной проволоки, расход флюса, толщина слоя флюса, время горения дуги, полное время сварки, расход электроэнергии

а) рассчитать сварочный ток Iсв

по формуле (1)

= 374,4 ≈ 375 А

= 374,4 ≈ 375 А

dэ = 3,0 мм; j = 53 А/мм2

б) выбрать напряжение дуги Uд т силы сварочного тока

по табл. 4:

Iсв = 375 А → Uд = 37 В

в) выбрать род сварочного тока

на с. 5: при глубине проплавления hпр > 5 мм рекомендуется вести сварку на постоянном токе прямой полярности.

г) выбрать длину вылета электродной проволоки

на с. 6: принимается lв э = 30–60 мм → lв э = 40 мм

д) рассчитать скорость подачи электродной проволоки vпр

по формуле (2)

= 89,04 ≈ 90 м/ч

= 89,04 ≈ 90 м/ч

dэ = 3,0 мм; Iсв = 375 А; γ = 7,86 г/см3

Коэффициент расплавления проволоки сплошного сечения αр при сварке под флюсом для постоянного тока прямой полярности определяется

по формуле (4):

= 13,2 г/А·ч

= 13,2 г/А·ч

Iсв = 375 А; dэ = 3,0 мм

е) рассчитать скорость сварки vсв

по формуле (6):

= 12,0 м/ч

= 12,0 м/ч

Iсв = 375 А;

Коэффициент наплавки αн находится

по формуле (7):

αн = αр (1– ψ) = 13,2·(1 – 0,025) = 12,87 г/А·ч

ψ = 0,02–0,03 → ψ = 0,025

по формуле (8)

Fш = 0,01· Kp · hпр · bш = 0,01 ·1,15 · 8,0·5,5 = 0,506 см2

на с. 7–8: hд = 8,0 мм → стыковой односторонний однопроходный шов на удаляемой подложке

Kp = 1,1–1,2 → Kp = 1,15; hпр = 8,0 мм; bш = 5–6 мм → bш = 5,5 мм.

ж) рассчитать массу наплавленного металла Gн

по формуле (9):

= 40,48· 7,86 = 318,17 г

= 40,48· 7,86 = 318,17 г

Объем наплавленного металла Vн определяется

по формуле (10):

= 0,506·80 = 40,48 см2

= 0,506·80 = 40,48 см2

Fш = 0,506 см2; lш = 80 см

γ = 7,86 см3.

з) рассчитать расход сварочной проволоки Gпр

по формуле (12):

= 318,17· (1 + 0,025) = 326,12 г

= 318,17· (1 + 0,025) = 326,12 г

Gн = 318,17 г; ψ = 0,025

и) рассчитать расход флюса Gф

по формуле (13):

= 0,01 ·2288·80 = 1830 г

= 0,01 ·2288·80 = 1830 г

lш = 80, см;

Удельный расход флюса на 1 пог.м сварочного шва Gфl рассчитывается

по формуле (14):

= 2288 г/м

= 2288 г/м

Uд = 37 В; vсв = 12,0 м/ч.

к) выбрать толщину слоя флюса hф

по табл. 5:

Iсв = 375 А → hф = 30 мм

л) рассчитать время горения дуги to

по формуле (15):

= 0,066 ч

= 0,066 ч

Gн = 318,17 г; Iсв = 375 А; αн = 10,73 г/А·ч

м) рассчитать полное время сварки T

по формуле (16):

= 0,102 ч

= 0,102 ч

tо = 0,066 ч;

на с. 9: Кп = 0,6–0,7 → Кп = 0,65

н) рассчитать расход электроэнергии А

по формуле (17):

= 1,50кВт·ч

= 1,50кВт·ч

Uд = 37 В; Iсв = 375 А;

на с. 9: для источников постоянного тока η = 0,6–0,7 → η = 0,65; для источников постоянного тока W o = 2,0–3,0 кВт → Wo = 2,5 кВт; T = 0,102 ч; to = 0,066 ч.

5. Выбрать специализированное стационарное оборудование для сварки

по табл. 2:

Аппарат стационарный; dэ = 3,0 мм сплошного сечения; Iсв = 375 А; vпр = 90 м/ч; vсв = 12,0 м/ч → аппарат А1423 с источником питания ВДУ-504 (ВС-600)

6. Зарисовать схему осуществления процесса сварки под флюсом и эскизы стыковых соединений.

Подзадание II

Изучить технологию и оборудование для наплавки самозащитной наплавочной проволокой, рассчитать режимы наплавки для восстановления зубьев ковшей.

Исходные данные для выполнения работы:

1. Твердость наплавленного слоя HRC 50–55.

2. Параметры восстанавливаемого изделия: площадь наплавки на один зуб ковша Fнi = 60 см2; количество зубьев у ковша – n = 8; величина износа поверхности зубьев ∆ изн = 4,0 мм.

3. Условия наплавки: положение шва – нижнее; конструкция изделия допускает проведение наплавки при повышенных значениях сварочного тока.

4. Наплавочные работы проводятся в стационарных условиях.

1. Ознакомиться с основными положениями (особенности процесса, электродная проволока, режимы наплавки, оборудование).

2. Выбрать марку и диаметр электродной проволоки, род тока

по табл. 6:

твердость наплавленного слоя HRC 50–55 → OK TUBRODUR 15.52/MF6-50-GP; dэ = 3,0 мм; постоянный обратной полярности

3. Выбрать плотность сварочного тока и рассчитать его силу

на с. 15: при наплавке самозащитной порошковой проволокой j = 45–60 А/мм2 → j = 60 А/мм2

рассчитать силу сварочного тока Iсв

по формуле (1):

= 423,9 ≈ 425 А

= 423,9 ≈ 425 А

dэ = 3,0 мм; j = 60 А/мм2

4. Выбрать (или рассчитать) напряжение дуги, скорость подачи электродной проволоки, длину вылета электродной проволоки, коэффициент наплавки, массу наплавленного металла, расход порошковой проволоки, время горения дуги, полное время наплавки, расход электроэнергии.

а) выбрать напряжение дуги Uд

по табл. 8:

dэ = 3,0 мм; Iсв = 425 А → Uд = 32 В

б) выбрать скорость подачи проволоки vпр

по табл. 8:

dэ = 3,0 мм; Iсв = 425 А → vпр, = 220 м/ч

в) выбрать длину вылета электродной проволоки lв.э

по табл. 8:

dэ = 3,0 мм; Iсв = 425 А → lв.э = 60 мм

г) установить коэффициент наплавки αн

по табл. 8:

dэ = 3,0 мм; Iсв = 425 А → αн = 17,3 г/А·ч

д) рассчитать массу наплавленного металла Gн

по формуле (9):

= 312,0·7,86 = 2452,32 г

= 312,0·7,86 = 2452,32 г

Объем наплавленного металла Vн определяется

по формуле (11):

= 0,1·480·6,5 = 312,0 см3

= 0,1·480·6,5 = 312,0 см3

Площадь наплавленной поверхности на одном элементе определяется

по формуле (19):

= 480 см2,

= 480 см2,

Fнi = 60 см2; n = 8 количество элементов.

по формуле (18):

hсл = ∆ изн +∆мех.обр = 4,0 + 2,5 = 6,5, мм

∆ изн = 4,0 мм; ∆мех.обр = 2–3 мм → ∆мех.обр = 2,5 мм

γ = 7,86 г/см3

е) рассчитать расход порошковой проволоки Gпр

по формуле (20):

= 2452,32·1,30 = 3188,02 г

= 2452,32·1,30 = 3188,02 г

Gн = 2452,32 г; К = 1,25–1,35 → К = 1,30

ж) время горения дуги to

по формуле (15):

= 0,332 ч

= 0,332 ч

Gн = 2452,32 г; Iсв = 425 А; αн = 17,3 г/А·ч

з) рассчитать полное время сварки T

по формуле (16):

= 0,511 ч

= 0,511 ч

tо = 0,332 ч; Кп = 0,6–0,7 → Кп = 0,65

и) рассчитать расход электроэнергии А

по формуле (17):

= 7,40 кВт·ч

= 7,40 кВт·ч

Uд = 32 В; Iсв = 425 А;

на с.16: для источников постоянного тока η = 0,6–0,7 → η = 0,65; для источников постоянного тока W o = 2,0–3,0 кВт → Wo = 2,5 кВт; T = 0,511 ч; to = 0,332 ч.

5. Выбрать специализированное стационарное оборудование для наплавки

по табл. 2:

Аппарат стационарный; dэ = 3,0 мм, проволока порошковая самозащитная, постоянный ток обратной полярности; Iсв = 425 А; vпр = 220 м/ч; → аппарат А1406 с источником питания ВДУ-1001

6. Зарисовать эскизы сечения электродной порошковой проволоки.

2020-06-12

2020-06-12 4231

4231