Пластическим деформированием

Для повышения долговечности и несущей способности деталей широко используется метод упрочнения поверхностным пластическим деформированием (ППД). ППД – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы (ДЭ) которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

При ППД по схеме качения деформирующие элементы (как правило, ролик или шарик) прижимаются к поверхности детали с фиксированной силой Р (рис. 2.5, а), перемещаются относительно нее, совершая при этом вращение вокруг своей оси. В зоне локального контакта ДЭ с обрабатываемой поверхностью возникает очаг пластической деформации, который перемещается вместе с инстру-ментом, благодаря чему поверхностный слой последовательно де-формируется на глубину H (рис. 2.5, б), равную глубине распростра-нения очага деформации. Размеры очага деформации зависят от технологических факторов обработки – силы Р, формы и размеров ДЭ, скорости подачи, твердости обрабатываемого материала и др.

Рис. 2.5. Поверхностное пластическое деформирование по схеме качения:

а – вращение детали с прижатым к поверхности шариком;

б – схема возникновения очага деформации

Упрочнение ППД выполняется с целью повышения сопротивле-ния усталости и твердости поверхностного слоя металла и формиро-вания в поверхностном слое напряжений сжатия, а также регламенти-рованного микрорельефа. Упрочняющую обработку поверхностным пластическим деформированием применяют на финишных операциях технологического процесса вместо или после термообработки, часто вместо абразивной или отделочной обработки. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание поверхностного слоя с заданным комплексом свойств, называют наклепом.

Наклеп

Наклёп металлов и сплавов – это изменение структуры и, со-ответственно, свойств металлов и сплавов, вызванное пластической деформацией при температуре ниже температуры рекристаллизации. Наклепом называется также технологический процесс создания упрочнённого состояния материала холодной поверхностной пластической деформацией. Явление наклепа объясняется накап-ливанием в металле части энергии деформации, которая расходуется на искажение кристаллической решётки, образование преимущест-венно ориентированных кристаллов, изменение дислокационных структур, а также на увеличение удельного объёма металла в слое. Наклеп может быть результатом действия внешних деформирующих сил (деформационный наклеп) или, реже, фазовых превращений (фазовый наклеп). Наклеп сопровождается увеличением прочности и твёрдости и снижением пластичности материала.

В технике наклеп используется для поверхностного упрочнения деталей. Кроме того, наклеп приводит к возникновению в повер-хностном слое детали благоприятной системы остаточных напря-жений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Наклеп осуществляют специальными способами и на специальном оборудовании, например, производят обкатку цилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками, дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др.

В машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали. В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от

материала детали, размеров и формы инструмента и от энергии удара по поверхности.

Наклеп поверхности дробеструйной обработкой осуществляется за счет кинетической энергии потока чугунной, стальной или другой дроби, который направляется, например, сжатым воздухом через сопло роторного дробемета (рис. 2.6).

Рис. 2.6. Схема роторного дробемета:

1 – изделие; 2 – корпус дробемета; 3 – дробь чугунная или стальная;

4 – ротор дробемета

Материал, используемый для дробеструйного упрочнения, мо-жет подаваться на поверхность детали дробеструйным соплом также с помощью воды или воздействием центробежных сил. Дробеструйное упрочнение используется в автомобильной промышленности для обработки цилиндрических пружин, установленных на большинстве машин, включая листовые рессоры и торсионы. Часто дробеструйной обработке подвергаются редукторы, коробки передач, оси, валы и шатуны.

В аэрокосмической промышленности дробеструйное упрочнение стало нормативным процессом как на стадии производства, так и на стадии техобслуживания и эксплуатации для многих типов летатель-ных аппаратов. Обычно обрабатываются следующие узлы двигателя: лопасти вентилятора, диски турбины и валы. Используется также та-

кая разновидность дробеструйного упрочнения, как дробеструйное профилирование – для формирования профиля обшивки.

С целью увеличения производительности для дробеструйной обработки применяются камеры с системой сбора дроби (рис. 2.7).

Рис. 2.7. Схема дробеструйной камеры с системой сбора дроби

На рисунке обозначено: 1 – стальные кассеты и внутренние стены, снабжённые резиновыми занавесами для высокой износостойкости; 2 – интенсивное освещение для оптимальных условий видимости; 3 – каналы приточной вентиляции; 4 – элеватор. Транспортирует отработанную дробь вертикально к устройству подготовки дроби; 5 – блок рекуперации дроби со встроенным воздушным сепаратором. Удаляет пыль и грубые частицы из отработанной дроби; 6 – встроенные камеры вытяжной вентиляции с удалением дроби из воздушного потока; 7 – транспортирующий желоб (продоль-

ный). Для транспортирования дроби к поперечному транспортёру; 8 – приводная станция. Для автоматического возвратнопоступательного движения; 9 – фильтровальная установка для вентиляции камеры, очистки воздуха и дроби от пыли; 10 – транспортирующий желоб (поперечный). Транспортирует дробь к элеватору; 11 – дро-беструйный аппарат оснащён клапаном-дозатором, смесительной камерой и дробеструйным шлангом с соплом

Преимущества дробеструйного метода:

1) простота конструкции;

2) концентрированный поток дроби, позволяющий обрабатывать труднодоступные участки деталей;

3) возможность получения высоких скоростей полета дроби;

4) простота обращения с инструментом (дробью);

5) возможность сепарации дроби потоком воздуха;

6) отсутствие необходимости промывания детали после упрочнения.

Накатка

Накатка – это процесс обработки материалов поверхностным пластическим деформированием при помощи накатывающего инс-трумента – роликов, зубчатых накатников, плашек. Формообразую-щей называется накатка резьбы, зубьев шестерен, шлицов на валах, образование шероховатой поверхности на цилиндрических голо-вках гаек, винтов, рукоятках и других деталях машин и приборов. Упрочняющая накатка – холодная поверхностная пластическая де-формация валов, осей, втулок, дисков, зубьев зубчатых колёс, плос-ких деталей, приводящая к повышению усталостной прочности, из-носостойкости поверхности.

Накатывание рифленых поверхностей

Накатывание рифленых поверхностей

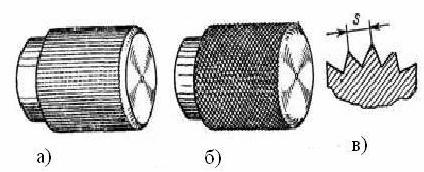

| Рис. 2.8. Схема накатки рифленых |

| поверхностей: а – прямая; б – сетчатая; в – шаг накатки |

Накатка, которая де лается на поверхностях, охватываемых рукой, бы-вает прямая (рис. 2.8, а) и сетчатая (рис. 2.8, б). Шаг (рис. 2.8, в) прямой накат-ки делается независимо от материала детали равным

0,5…1,2 мм. Шаг сетчатой накатки на деталях из ла-туни и алюминия делается 0,6…1,2 мм, а на стальных деталях – 0,6…1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис. 2.9. Ролики для накатки поверхностей:

а – для прямой накатки; б – с левой насечкой; в – с правой насечкой;

г – угол насечки

Ролик для получения

прямой накатки представлен на рис. 2.9, а. Для получения сетчатой накатки необходимо иметь два ролика с левой (рис. 2.9, б) и с пра-вой (рис. 2.9, в) насечками. Диаметр роликов обычно принимается около 20…25 мм, ширина – 10 мм. Угол а между сторонами насечки (рис. 2.9, г) следует брать острее для накатки твердых материалов и более тупым, если материал накатываемой детали мягок (для лату-ни а = 90°). Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ.

Накатка получается качест-венной, т. е. без выкрашивания металла, если диаметр поверх-ности, подготовленной под на-катывание, делится без остатка на диаметр ролика. При накатке державка с роликом закрепляет-ся в резцедержателе токарного станка (рис. 2.10). Деталь вра-щается в обычном направлении. Накатка требуемой глубины получается после нескольких

Рис. 2.10. Схема процесса накатки: 1 – деталь; 2 – задняя бабка станка; 3 – державка с накатным роликом

проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4…6 проходов, а на стальной детали за 6…8 проходов ролика.

Особенности процесса накатывания винтовых профилей

Особенности процесса накатывания винтовых профилей

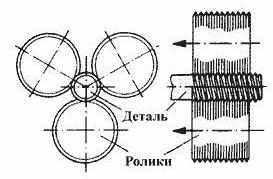

Процесс накатывания вин-

| роликами |

| Рис. 2.11. Схема накатки резьбы |

товых поверхностей представля-ет собой одну из разновидностей процессов поперечной накатки. Рассмотрим наиболее распро-страненный процесс накатывания резьбы роликами, при котором из цилиндрических заготовок образу-ются детали с винтовым профилем. Заготовку, обработанную под нака-тывание, устанавливают между двумя или тремя вращающимися

в одном направлении инструментами, имеющими негативный про-филь по отношению к профилю готовой детали (рис. 2.11).

Один из инструментов (роликов) подается в радиальном на-правлении. Таким образом, процесс накатывания поверхностей можно рассматривать как сочетание вдавливания в заготовку про-филенакатных инструментов и прокатки, возникающей при вра-щении заготовки.Основными особенностями происходящей при накатке пластической деформации являются:

• возможность значительных деформаций без разрушений де-формируемого металла (в том числе коррозионно-стойких, жаро-прочных и других специальных сталей и сплавов);

• существенное упрочнение поверхностных слоев в процессе деформации и связанное с этим повышение нагрузочной способности накатанных деталей.

Многие эксплуатационные свойства деталей машин в значи-тельной степени обусловливаются геометрическими характерис-тиками микрорельефа и физико-механическим состоянием повер-хностного слоя рабочих поверхностей деталей. При накатывании вследствие скольжения на контакте образуется поверхность, обла-дающая оптимальной шероховатостью, повышенной твердостью (наклепом), однородной микроструктурой и оптимальной текстурой прилегающих к поверхности слоев материала.Прочность накатанного винтового профиля при статических нагрузках выше прочности профиля, обработанного резанием, примерно на 10 % при испытании на растяжение и на 20…35 % при испытании витков на срез.

Для высоконагруженных резьбовых деталей местом наибольшей концентрации напряжений являются впадины профиля. Поэтому для повышения усталостной прочности необходимо стремиться к минимальному параметру шероховатости поверхности таких участ-ков; в этом отношении накатанный профиль обладает преимущест-вами перед нарезанным профилем.

Изменение физико-механических свойств поверхностного слоя металла в процессе накатывания профиля оказывает еще большее влияние на усталостную прочность деталей. Образующийся наклеп поверхностного слоя и текстура металла в значительной степени по-вышают циклическую прочность деталей. Этому способствуют также остаточные напряжения сжатия в поверхностном слое металла.

Накатывание резьбы не приводным цилиндрическим инстру-ментом осуществляется с помощью резьбонакатных головок и де-ржавок, устанавливаемых на суппортах универсального оборудова-ния (рис. 2.12).

Рис. 2.12. Головки резьбонакатные: а – для внутренней резьбы;

б– для наружной резьбы

Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих стан-ках: токарных, токарно-револьверных, одно- и многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Кроме указанных способов накатки резьбы существует еще не-сколько разных способов и устройств, например: накатывание плос-кими плашками, накатывание инструментом типа «ролик-сегмент», а также с помощью специализированных резьбонакатных автоматов.

2020-06-08

2020-06-08 273

273