1. Усадка стружки.

Проделаем мысленный эксперимент на рисунке, иллюстрирующем процесс строгания пластичного материала.

Остановим процесс строгания в момент, изображённый на рисунке. Мысленно уберём режущий клин (резец). Мысленно разогнём стружку, прикладывая её к тому месту заготовки, с которого её срезал резец. Окажется, что стружка короче, чем слой припуска, пошедший на её образование; стружка толще и шире срезанного слоя припуска. Это пластическое явление получило название “усадка стружки”. Количественно усадку стружки характеризуют коэффициентом усадки Kу.

Kу=lобр/lстр,

где lобр – длина обработки,

lстр – длина стружки.

В зависимости от свойств обрабатываемого материала и условий резания коэффициент усадки стружки меняется в широких пределах: Kу=1,1…13. Как видно, пластическое деформирование металла при резании может быть и маленьким (Kу=1,1), и очень большим (Kу=13).

2. Нарост.

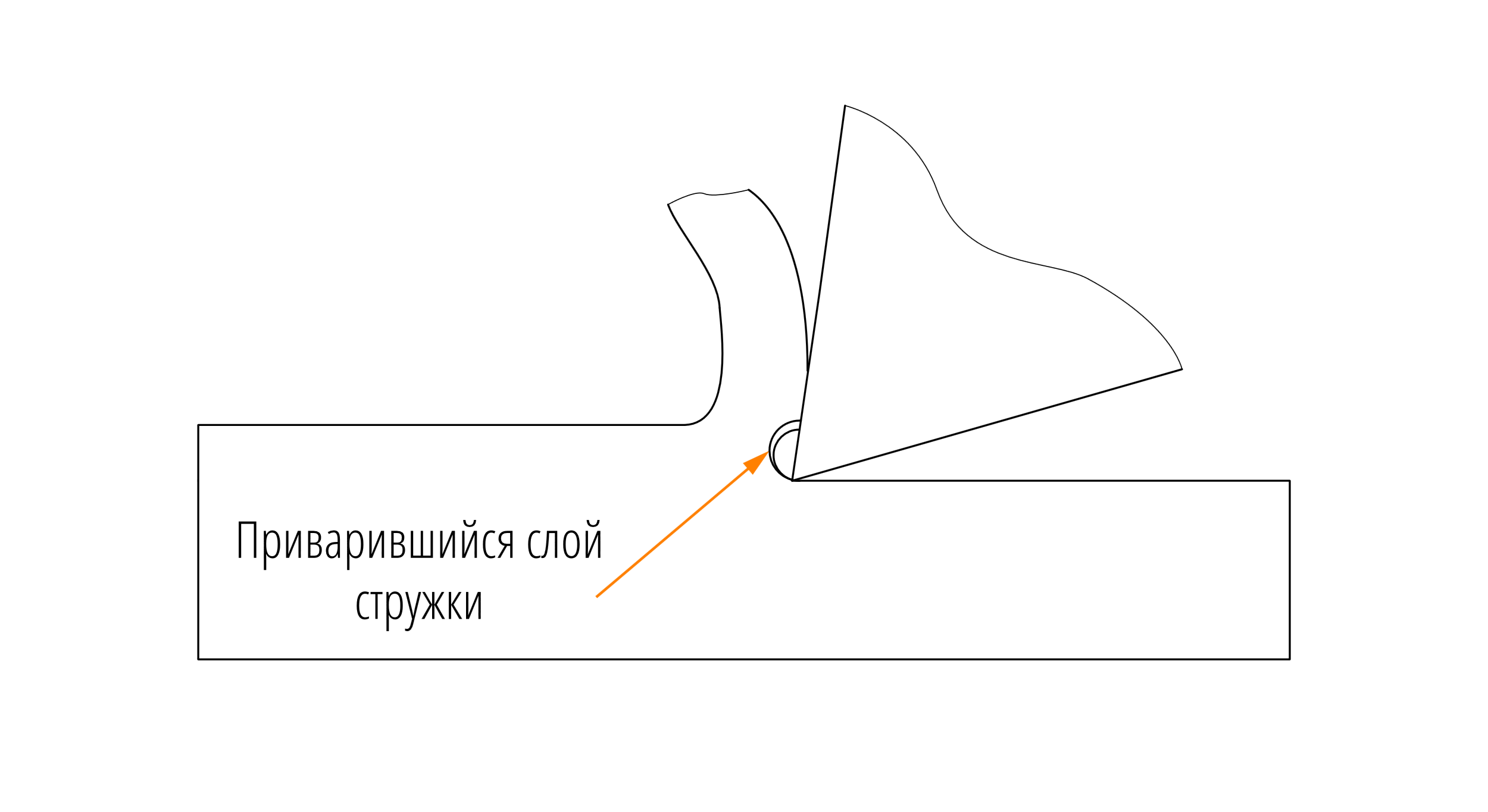

Посмотрим, что происходит на кончике режущего клина, когда по нему скользит стружка.

Стружка сильно прижимается к поверхности режущего клина (сила P большая) и интенсивно проскальзывает по ней. Плотно прижатые и интенсивно трущиеся поверхности сильно разогреваются. В этой ситуации тонкий слой стружки может привариться (прилипнуть) к поверхности режущего клина.

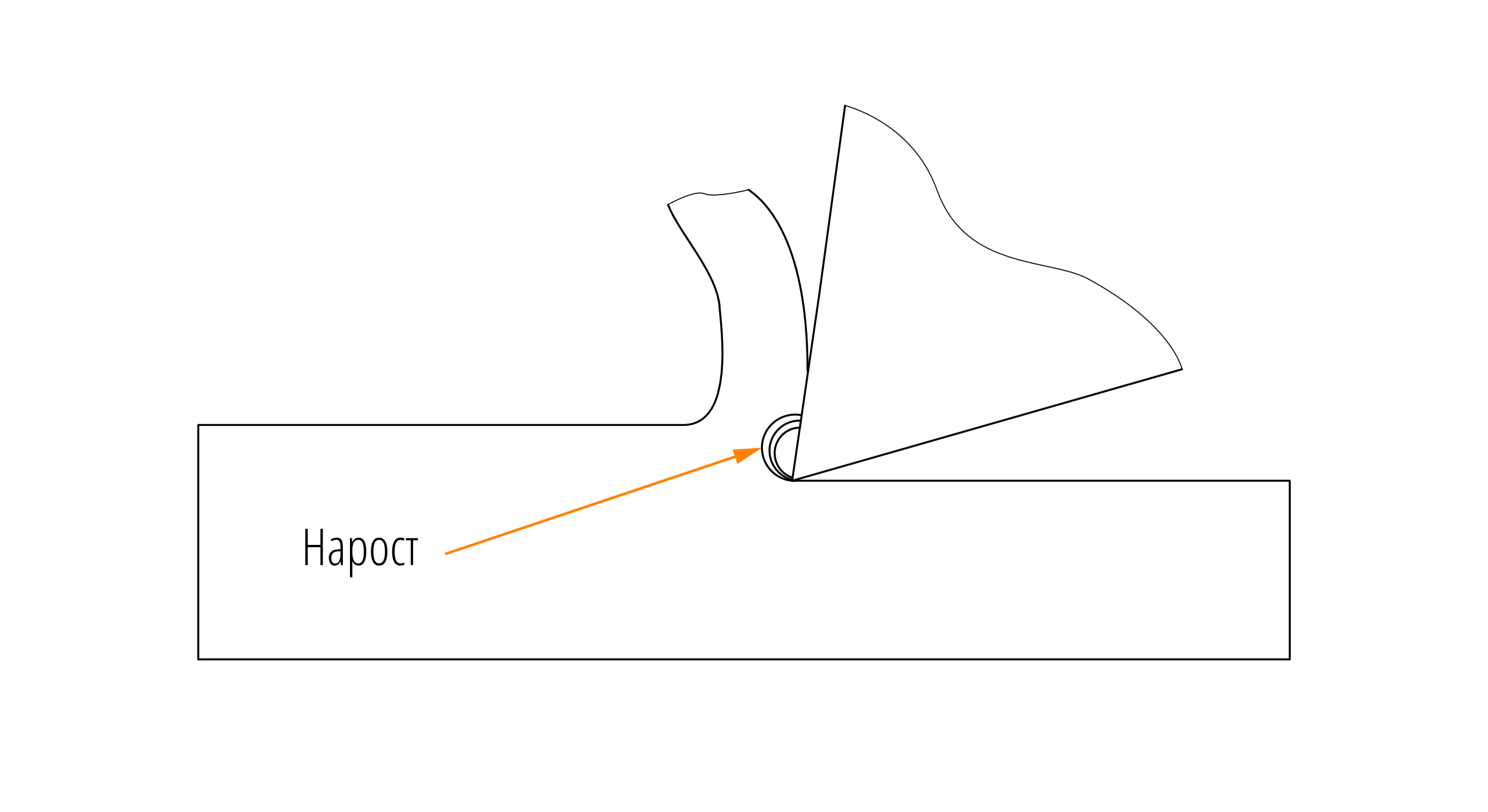

Теперь стружка будет скользить по приварившемуся слою и тереться об него. В результате на этот слой приварится следующий, поверх него – третий слой и т. д. На кончике режущего клина сформировался и закрепился комочек обрабатываемого материала. Это и есть нарост

Стружка скользит по наросту. Нарост становится всё выше. По достижении им некоторой высоты, стружка отламывает нарост и уносит с собой. На кончике резца образуется новый нарост, который так же отламывается и уносится стружкой. Срыв нароста происходит от нескольких раз до нескольких десятков раз в секунду. Процесс резания становится не устойчивым: ясно, что резание с наростом и без нароста происходит по-разному. В результате снижается точность обработки резанием и качество поверхности, полученной в процессе резания.

При черновой обработке это не имеет значения, нарост при черновой обработке вполне допустим. При чистовой обработке нарост абсолютно не допустим. Нарост не образуется при малых скоростях резания. Трущиеся поверхности стружки и режущего клина почти не разогреваются, условий для прилипания обрабатываемого материала к кончику режущего клина нет. Нарост не образуется и при высоких скоростях резания. Конечно, стружка очень быстро скользит по режущему клину и трущиеся поверхности сильно разогреваются. Но именно потому, что стружка быстро движется по режущему клину, её материал не успевает к режущему клину привариться. Рекомендация: при чистовой обработке надо резать материал с большой скоростью. Если чистовая обработка происходит на скорости, при которой возможно образование нароста, то приходится принимать специальные технологические меры, исключающие его появление.

3. Наклёп обработанной поверхности.

До сих пор полагали, что режущий клин абсолютно острый и всё его воздействие на заготовку сосредоточено в плоскости сдвига. Ближе к действительности схема стружкообразования, учитывающая, что вершина режущего клина скруглена и его воздействие на заготовку рассредоточено в зоне опережающей деформации BOA.

При движении режущего клина справа налево под действием силы P, в обрабатываемом материале по линии BO возникают минимальные упругие напряжения. Примерно в середине зоны опережающей деформации (BOA) напряжения достигают предела текучести. В верхней части зоны опережающей деформации обрабатываемый материал интенсивно пластически деформируется. По линии (AO) происходит окончательное отделение стружки от заготовки.

Как видно из рисунка, не весь материал, захваченный зоной опережающей деформации, отделяется от заготовки, уходит в стружку. Часть деформированного материала формирует поверхностный слой обработанной детали. Это и есть наклёп обработанной поверхности. Наклёпанный поверхностный слой детали сильно отличается по свойствам от остального материала детали. Он более прочный и твёрдый, менее пластичный, в нём сформировались значительные остаточные (оставшиеся от обработки резанием) внутренние напряжения.

2020-06-08

2020-06-08 221

221