Аппаратом называют изделие, предназначенное для осуществления гидрохимических, физико-химических и тепловых процессов, а также хранения твердых материалов, жидкостей и газов.

Любой аппарат состоит из корпуса и внутренних устройств. Корпус отделяет находящееся внутри его пространство от атмосферы, образуя емкость.

Герметически закрытую емкость называют сосудом. ГОСТ 13372-86 устанавливает ряд номинальных объемов сосудов и аппаратов. За номинальный объем принимается внутренний объем аппарата без учета объемов открываемых крышек, штуцеров, люков и внутренних устройств.

При осуществлении технологического процесса среда в аппарате может находиться под вакуумом, при атмосферном давлении и при избыточном давлении. На некоторых стадиях технологического процесса рабочую среду приходится нагревать или охлаждать в широком диапазоне температур. Кроме того, среда может быть агрессивной, токсичной, взрыво- и пожароопасной.

Следовательно, чтобы аппараты были надежными, долговечными и безаварийными в работе, при их проектировании необходимо учитывать давление, температуру, физико-химические свойства среды, а также технологические свойства конструкционных материалов.

Аппараты должны отличаться простотой устройства, удобством сборки и обслуживания, а также отвечать требованиям технической эстетики.

В зависимости от способа установки и размеров производственных площадей аппараты изготавливаются как в вертикальном, так и горизонтальном исполнении. При прочих равных условиях предпочтение следует отдавать вертикальному исполнению, особенно для тонкостенных аппаратов, работающих при избыточных давлениях. Несмотря на большое разнообразие аппаратов, многие из них имеют общие конструктивные составляющие. Рассмотрим подробно каждую из них.

КОРПУС

Корпус является, как правило, основной частью любого химико-фармацевтического оборудования. Он определяет его форму и размеры. Корпус воспринимает давление рабочей среды изнутри или атмосферы снаружи (при работе под вакуумом), а также силовое воздействие установленных на него деталей и узлов. Стенки корпуса подвергаются коррозионному воздействию среды и испытывают влияние положительных или отрицательных температур. В зависимости от назначения оборудования корпус может иметь различную конфигурацию. Аппараты емкостного типа чаще всего изготавливают цилиндрическими, коническими и сферическими, а также в виде сочетаний указанных геометрических форм. Составными частями, формирующими корпус, служат обечайки, днища, штуцеры, люки. Корпуса аппаратов могут быть цельносварными, литыми или разъемными – собранными из отдельных сборочных единиц.

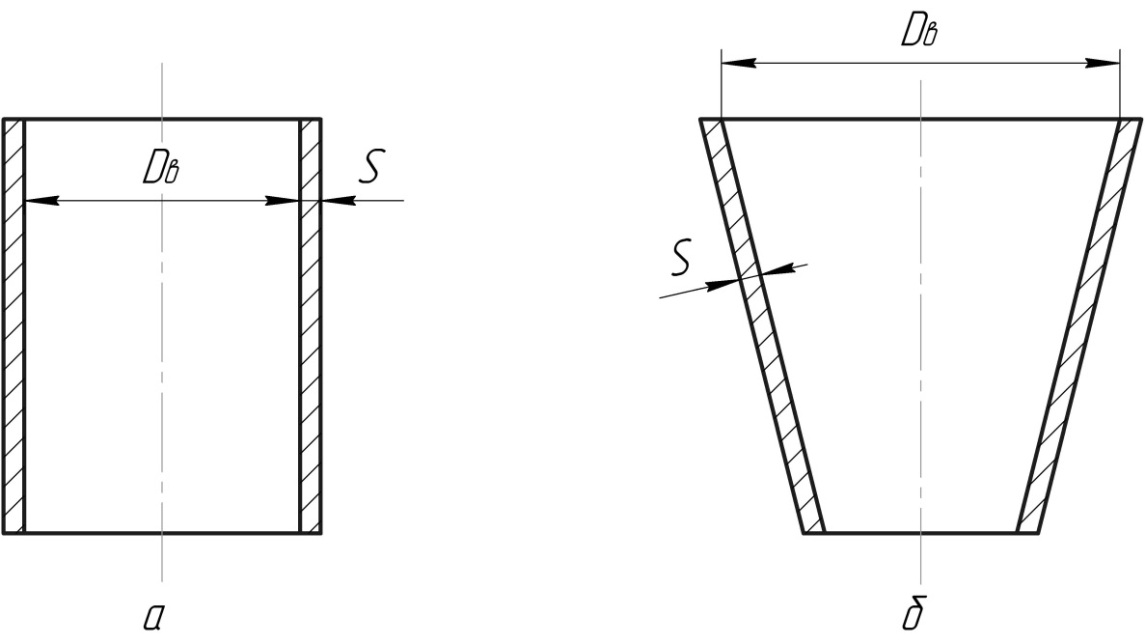

Обечайка – главная составная и наиболее материалоемкая часть корпуса. Стандартизованы обечайки цилиндрической и конической формы (рис. 5).

Рис.5

Тип обечаек корпуса аппаратов: а – цилиндрическая

б – коническая

Наиболее широко распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и хорошей сопротивляемостью воздействию внутреннего и наружного давления.

Обечайки аппаратов, работающих под вакуумом, при атмосферном давлении (под наливом) или в условиях избыточного давления среды не более 10 МПа, изготавливают преимущественно вальцеванием из стальных листов с последующим соединением стыковой сваркой. Обечайки из хрупких материалов (чугуна, бронзы) изготавливают литыми. Они выполняются вместе с днищем.

Независимо от материала и технологии изготовления внутренние  диаметры цилиндрических обечаек в интервале от 200 до 20000 мм должны соответствовать ГОСТ 9617-86, выписка из которого приведена в таблице 3.

диаметры цилиндрических обечаек в интервале от 200 до 20000 мм должны соответствовать ГОСТ 9617-86, выписка из которого приведена в таблице 3.

Таблица 3

Внутренние диаметры  (мм) обечаек

(мм) обечаек

400 450* 500 550* 600 650* 700 750** 800

850** 900 950** 1000 1100 1200 1300** 1400 1500**

1600 1700** 1800 2000 2200 2400 2600 2800 3000

* применяются только для рубашек аппаратов

** применяются только для обечаек из цветных металлов

Сварные швы обечаек должны быть только стыковыми и двухсторонними (см. раздел Соединения). Отверстия в стенках обечаек для люков, лазов и штуцеров располагают вне сварных швов.

Толщина стенок обечаек, воспринимающих внутреннее или наружное давление, определяется расчетом исходя из требований прочности и устойчивости. Методика таких расчетов приведена в специальной литературе.

Выполняя чертеж общего вида аппарата, можно выбрать толщину стенки цилиндрической обечайки по данным Государственного проектного института нефтяного машиностроения, приведенным в таблице 4, в зависимости от давления в аппарате в пределах от 0,3 до 1,6 МПа и внутреннего диаметра обечайки в интервале 400….3000 мм.

Толщину стенок обечаек аппаратов, работающих под наливом, определяют из конструктивных соображений. При этом значение толщины стенок цилиндрических обечаек рекомендуется принимать не менее указанных в таблице 5.

Конические обечайки обычно выполняют роль переходной части цилиндрических элементов аппарата разных диаметров. Технология изготовления таких обечаек и определение толщины их стенок аналогичны рассмотренным для цилиндрических обечаек.

Таблица 4

2020-06-08

2020-06-08 148

148