После изготовления эластичных форм приступают к изготовлению восковых моделей. Из чего их делать? Пчелиный воск не подходит по многим причинам: имеет низкую прочность, липнет к рукам и инструменту, имеет большую усадку, повышенную зольность и т.д.

В общем случае одноразовые модели по способу их удаления из формы подразделяются на выплавляемые, растворимые и выжигаемые (газифицируемые). Здесь мы рассмотрим только выплавляемые модели, которые под воздействием тепла расплавляются и вытапливаются из формы. К ним предъявляется ряд требований: высокие механические характеристики, способность сохранять форму при длительном хранении, малая шероховатость поверхностного слоя, обеспечение четкости воспроизведения гравюры (четкость контура), твердость. При этом модельные составы должны быть:

• однородными;

• иметь минимальные усадку (при охлаждении) и расширение (при нагревании и выплавлении);

• малую зольность;

• достаточную жидкотекучесть в вязкоподвижном или пастообразном состоянии;

• температуру размягчения выше 40°С, плавления — 50-90°С;

• высокую теплопроводность;

• не прилипать и не взаимодействовать с эластичной и литейными формами;

• хорошо паяться;

• иметь плотность ниже 1000 кг/м3;

• быть экологически чистыми и безвредными как в исходном состоянии, так и при выплавлении (вытопке) и прокалке форм.

Эти и многие другие параметры должны иметь количественную оценку — таких показателей более 40, но часто ограничиваются температурами каплепадения и затвердевания. Объясняется это тем, что большая часть модельных воскоподобных материалов имеет кристаллическое строение, т.е. они различаются по температуре ликвидуса Тл и солидуса Т с (Т кр — 0,5 (Тл + Тс)), пенетрации12, плотности (менее 1000 кг/м3), усадке (менее 1%), зольности (менее 0,002%), твердости.

В настоящее время известно более 400 составов модельной массы, из них более 250 для ювелирной промышленности. Свойства этих составов в значительной степени определяются технологическими процессами литья и применяемого оборудования. Компоненты модельных масс имеют различное функциональное назначение: наполнители, пластификаторы, упрочнители и красители. Наполнитель — основной структурообразующий компонент, определяющий усадку и внутренние напряжения в модели. Это — парафины, воск пчелиный, низкоплавкис церезины, продукты термической деструкции полиэтилена и т.п. Пластификатор должен совмещаться с наполнителем, повышая эластичность и прочность модели. Это — пушсало, вазелин, бутилфтолат, касторовое масло и т.д. Упрочнители повышают прочность, твердость и хрупкость модели, снижая ее пластичность. Это — высокоплавкие церезины, полиэтиленовые воски, канифоль, СЭВИЛЕН и т.п. Каждой марке модельного состава, области его применения соответствует свой цвет; как правило, для этого используют пищевые красители.

Л. А. Гутов [2] приводит результаты экспериментов по выбору рецептуры модельного состава. В качестве параметров оценки выбраны: температура каплепадения, °С; твердость, усл. ед.; линейная усадка, %. За основу взят трехкомпоиентный состав: парафин, СЭВИЛЕН и шеллачный воск. Связь между ними описана системой трех уравнений, которая оптимизации не подлежит, но, по данным работы [2], рекомендуется следующий состав: 63% парафина, 12% СЭВИЛЕНа и 25% шеллачного воска, при этом составе обеспечивается температура каплепадения 71°С, твердость 91 усл. ед., усадка 1,8%. Некоторые составы модельных материалов приведены в табл. 2.

Особое внимание необходимо обратить на усадку модельного состава. Различают линейную εл, объемную ε v и литейную εлит усадки. Между линейной и объемной усадками существует простая связь: ε v = 3 εл. Литейная усадка определяется на образцах простого сечения, обычно 5x5 мм, без выступов, ребер, бобышек, защемлений. Именно величина εлприводится в справочниках. На усадку модельного состава реальных моделей может влиять множество факторов и в зависимости от конфигурации полости формы она будет неодинаковой в различных направлениях (анизотропия усадки), это различие может достигать 10—15%. Существенно уменьшить анизотропию и общую величину усадки можно при использовании воздухонаполненных моделей с замесом воздуха до 10—30% от их объема.

На промышленных предприятиях для замеса воздуха используют специальные установки, которые одновременно обеспечивают заполнение формы модельным составом под давлением.

Отдельно надо сказать об импортных ювелирных и стоматологических модельных составах. Первая партия импортного оборудования для производства ювелирных изделий была закуплена в ФРГ в 1968 г. вместе с модельным составом и инструкцией по его применению. Попытки расшифровать его не увенчались успехом, хотя и были использованы самые совершенные и современные анализаторы химического состава. Импортный модельный состав поставляется фирмами в виде плит, гранул, брикетов, пластин, других форм, причем для каждого вида изделия — свой состав; так, даже для мужских и женских колец применяются различные модельные составы, как и для кулонов, браслетов, серёжек и т. п. К стоматологическим модельным составам предъявляют ещё более высокие требования, особенно по усадке, зольности, сохраняемости формы при длительном хранении, твердости, качеству поверхности и ряду других параметров.

Таблица 2. Рецепт некоторых модельных составов и их свойства*

| Состав | Содержание компонентов, мас. % | МПа | ε, % | Теплостойкость, °С | Тпл, °С | Ткпд, °С | Зольность, % | Плотность, г/см3 |

| РЗ | Парафин 50—60, синтетический церезин 20-24, кубовый остаток крекинга парафина 4—6, буроугольный воск 10—14 | 3,1-4,0 | 1,04 | 39 | 77-84 | — | 0,12 | — |

| МВС-3 А | Парафин 67,1, церезин 25,4 полиэтиленовый воск 7,5 | 7,5 | 0,9-1,0 | 43 | 76,9 | — | 0,02 | — |

| ВИАМ-102 (В-1) | Парафин 25—35, буроугольный воск 45—35, торфяной воск 45—35, триэтаноламин 5 | 5,0-5,6 | 0,9-1,0 | 30 | 90-100 | — | 0,25-0,30 | — |

| МАИ-3 ш | Канифоль 30, церезин 18, полиэтилен 1,6, нефтяной битум 0,4 | 6,2 | 0,7 | 35 | — | 90-92 | 0,5-0,8 | — |

| ИПЛ-СВ | Парафин 60, буроугольный воск 17, антистаритель («Омск—1») 23 | 4,0-4,5 | 0,7-1,5 | 41 | 75-80 | — | 0,075-0,12 | — |

| Бронницкого ювелирного завода | Парафин 65, воск шеллачный 20, сополимер 15 | 3,0-4,0 | 2,0 | — | 60 | 67 | 0,2 | 1,29 |

| Темно-зеленый, США | — | — | 2,8 | — | 65-68 | — | — | 0,987 |

| Светло-зеленый, США | — | — | 2,5 | — | 60-66 | — | — | 1,29 |

| Красный, США | — | — | 2,6 | — | 63-72 | — | — | 0,986 |

* Принято обозначение: Т пл— температура плавления; Ткпд — температура каплепадения.

Как же заполнить форму модельным составом? Учитывая сложность гравюры ювелирных изделий и малую толщину стенки, без давления на модельный состав во время запрессовки не обойтись. Но прежде всего его необходимо расплавить (на промышленных предприятиях этой операции уделяют много внимания, полностью автоматизируя процессы плавления компонентов и приготовления модельного материала). Заполняют форму под давлением 0,03—0,2 МПа, плавно обеспечивая выход воздуха из полости формы (для этого в ней и делали надрезы). Припудривание полости формы и надрезков тальком уменьшает прилипаемость модельного состава к форме. Однако модель становится менее блестящей или даже матовой в результате повышения шероховатости ее поверхности, поэтому надрезы лучше припудривать тальком, а гравюру формы смазывать тонким слоем силиконовой смазки.

Модель извлекают из формы когда температура снижается до 30-40°С. При более высокой температуре, уменьшении продолжительности кристаллизации возможны повышение шероховатости поверхности модели и искажение ее геометрии. Недостаточно же нагретая форма заполняется с трудом. Получение качественных моделей возможно только при сохранении температуры формы путем принудительного охлаждения и оптимальной цикличности запрессовки. Другое дело изготовление восковых моделей для художественных отливок, когда и гравюра крупнее, и масса больше.

Следующий этап — разработка и расчет литниково-питающей системы (ЛПС). В машиностроении при серийном и массовом производстве литых деталей машин качество проектирования и результаты расчета ЛПС [6-9] проверяют на пробных отливках. В случае единичного экземпляра отливки (независимо от того, какого она назначения — машиностроительного или художественного) литейщик, проектируя ЛПС, стремится обеспечить подвод металла в каждый тепловой узел без появления воздушных мешков, повышение газопроницаемости литейной формы. В результате ЛПС (см. рис. 115, 125 и 130) начинает походить на кровеносную систему человека, назначение которой — довести «кислород» до каждой «клетки» и отвести от нее «шлаки». Поэтому она называется не просто литниковой системой, А ЛПС — литниково-питающей системой.

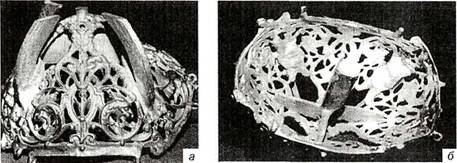

Устранить объемную усадку металла как явление чисто физическое невозможно. Ее можно только компенсировать с помощью элементов литниковой системы — прибылями (см. ч. II, гл. 4). Часто питатель и прибыль совмещены. Это иллюстрируется на примере ЛПС отливки «Корона» (рис. 229), показанной в положении заливки. Обращают на себя внимание мощные кольцевая прибыль сверху и питатели внутри отливки, выполняющие и роль прибылей.

Хотя проектирование литниковой системы является искусством (особенно в случае художественного литья), существуют определенные рекомендации, которые для получения отливок из цветных металлов можно свести к следующим:

• ЛПС должна обеспечивать спокойное заполнение полости литейной формы без разбрызгивания и фонтанирования металлического расплава, уменьшение вторичного окисления металла, исключение эрозии (размыва) формы;

• во избежание перегрева формы в местах подвода металлического расплава его следует заливать через большее число тонких питателей (вариант заливки через небольшое число питателей с большим сечением — хуже). С этой целью расплав подводят не в массивные узлы, а в места отливки с малым сечением. По мере течения по тонким каналам расплав остывает и доходит до тепловых узлов с меньшим перегревом;

• по возможности проектировать закрытую Л ПС, т.е. такую, чтобы в направлении течения расплава площадь сечения ее каналов последовательно уменьшалась;

• учитывать расширение струи расплава при выходе из питателя в полость формы.

Если расстояние между осями питателей велико, то потоки не сомкнутся (расплав затвердеет или покроется слоем оксидов). Чтобы этого не произошло, расстояние между их осями питателей (λп) выбирают из условия: λп = Р/п <= λ р, где Р — наружный периметр отливки в месте подвода питателя; n — число питателей; λр — максимально допустимое расстояние между осями питателей, определяемое по экспериментальным данным для конкретных условий литья.

Рис. 229. Литниково-питающая система на отливке «Корона»

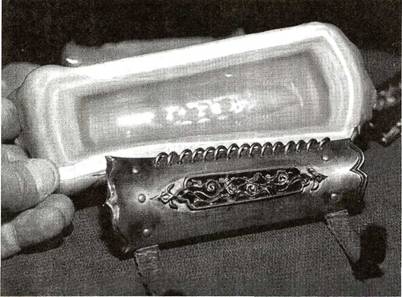

Рис. 230. Элементы восковой модели для отливки «Архангел Михаил». Автор Л. Татевосян

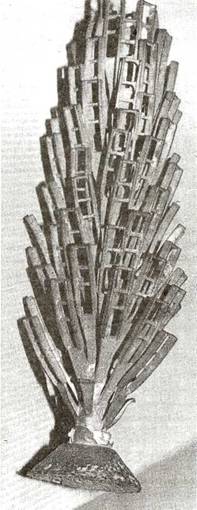

Рис. 231. Изготовление восковой модели «Наручи»

Для уменьшения разбрызгивания расплава питатель желательно подводить под углом менее 90° к поверхности, на которую падает струя расплава, и к нисходящей поверхности.

Эластичные формы заполняют модельным составом способом свободной заливки. Получают пустотелые отливки (например ноги в отливке «Продавец икры») следующим образом. Модельную массу нагревают на 8—10°С выше температуры каплепадения и заполняют ей эластичную форму на 0,3—0,5 ее высоты. Покачиванием формы добиваются равномерного «наращивания» на ее стенках модельной массы.

Если температура массы будет ниже указанной, ее вязкость возрастет и, следовательно, тонкие части гравюры не заполнятся. Перегрев же массы или формы приводит к короблению последней, быстрому состариванию (охрупчиванию, синерезису 13). Кроме этого, при перегреве модельной массы перегреваются и выступающие (внутрь формы) части, в результате толщина наращиваемого на них слоя модельной массы заметно уменьшается, что приводит к браку (разнотолщинности) восковых моделей. После покачивания формы в течение 1—2 мин загустевшую массу сливают и вновь заполняют модельной массой с более низкой, чем в первом случае, температурой. Так повторяют несколько раз, наращивая толщину восковой модели до необходимой величины. В данном случае — 3-4 мм. После этого нарощенный слой охлаждают до 28—30°С (не выше) в зависимости от состава модельной массы и извлекают модель из эластичной формы. На рис. 230 изображены элементы восковой модели «Архангел Михаил».

Рис. 232. Модельный блок ювелирных изделий. Автор Апполониус (Англия)

Восковую модель со сложной гравюрой, прорезными (сквозными) отверстиями часто изготавливают следующим образом (рассмотрим на примере получения модели элементов наручи — накладки на предплечья руки для защиты от ударов меча). Эластичную форму (рис. 231) заполняют модельной массой с некоторым избытком методом свободной заливки. После наращивания необходимой толщины модели избыточный воск сливают, форму с моделью охлаждают до комнатной температуры и с помощью шаблона снимают избыточный слой воска так, чтобы были «прорезаны» вес отверстия и пазы (они видны на рис. 231). Следует отметить, что изготовление восковых моделей — процесс трудоемкий и кропотливый, требующий большого навыка. Качество модели во многом определяет качество отливки.

Рис. 233. Модельный блок с моделями «Лапа орла»

Рис. 234. Модельный блок ювелирных изделий «Швенза»

После выбора типа литниковой системы и расчета ее параметров приступают к формированию модельного блока (это особенно важно для малой пластики и ювелирного литья), при этом детали стараются располагать достаточно близко одну к другой. Это способствует формированию более однородного температурного поля, равномерному охлаждению отливок. Примеры подобных модельных блоков приведены на рис. 232—234.

Следующая операция — изготовление литейной формы. Существует множество способов изготовления литейной формы по восковым моделям, но мы рассмотрим лишь два основных: изготовление керамических оболочковых форм на основе этилсиликата и изготовление гипсодинасовых форм (эстрих-процесс).

___________

12 Пенетрация — проникновение под нагрузкой иглы в исследуемое вещество. Пластическая прочность Рт = KaG/hm, где hm — глубина погружения (см) иглы под углом а при вершине под нагрузкой G, кгс; Кα = -0,0307 + 42.774/α.

13 Синерсзис — характерное для гелей (студней) старение во времени, которое проявляется в постепенном упрочнении, сжатии структуры и высвобождении части жидкости из структурной сетки («выпотевапие»). Эластичными свойствами отличаются гели (студни) с коагуляционной структурой, образованные в растворах линейных и разветвленных высокомолекулярных соединений.

2020-06-08

2020-06-08 900

900