К этим смолам относятся силиконовые герметики — виксинты, например, виксинт У—1 — 18, У-2-28, У-4-21, ВГО-1, ВИАТ, ВГФ-1, ВГФ-4-8 и другие; герметики специального назначения — У—30 М, У—30 МЭС—5, УТ—32, УТ—34, ВИТЭФ-1 НГ и многие другие, но из них наиболее распространены виксинты.

Для изготовления эластичной формы выбранной модели «Юбилейной медали» наиболее приемлем виксинт У—1 — 18, который состоит из пасты У—1 (белого цвета) и катализатора N18 (для виксинтов принята следующая система обозначений — первая буква и следующая за ней цифра указывают тип пасты, а вторая цифра или группа цифр — тип катализатора). Обычно виксинты и герметики используют с подслоем для лучшего сцепления смолы с покрываемой поверхностью. При изготовлении эластичных форм применение подслоя недопустимо.

Форму делают следующим образом. На плоскую пластину крепят мастер-модель и устанавливают опалубку (рис. 212, я), наносят разделительный слой, аналогично описанному выше. Теперь можно приступить к приготовлению материала формы. Для этого пасту тщательно перемешивают с отвердителем, который добавляется в количестве от 0,4-0,5% (паста У-1, катализатор N18) до 2,0-3,0% (паста У-4, катализатор N21). При перемешивании в виксинт попадает много воздуха, поэтому перед его нанесением требуется дегазация в течение 2—3 мин (при массе более 100 г — до 10—15 мин). После дегазации смолу щетиновой кистью наносят на мастер-модель слоем толщиной 1—3 мм, но не более 5 мм (см. рис. 136). Большая толщина приведет к повышению жесткости формы, опасности ее разрыва и разрушения. Виксинт начинает густеть через 0,5-3,0 ч (в зависимости от типа смолы, срока ее хранения, количества катализатора: чем больше катализатора, тем быстрее твердеет смола, но становится более хрупкой). Когда виксинт становится более вязким, на его поверхность накладывают марлевые полоски, которые, пропитываясь виксинтом, увеличивают его прочность на разрыв.

После вулканизации (отвердевания) виксинтовая форма будет весьма эластичной и прочной, но без жакета получить в ней годную восковую форму невозможно. Не снимая виксинтовой формы с мастер-модели, в нее после вулканизации заливают гипс, толщина его слоя должна составлять 10 мм и более (рис. 212, в). После затвердевания гипсового жакета опалубку разбирают, извлекают мастер-модель, выравнивают (например, опиловкой или на наждаке) поверхность, на которой в последующем будет размещена форма, и гипсовый жакет упрочняют подсолнечным или оливковым маслом.

Если мастер-модель имеет гравюру с двух и более сторон, то форму изготавливают по-иному. Прежде всего, из мастер-модели изготавливают «приму», т.е. прикрепляют (как правило пайкой твердым припоем) питатель. Выбирают линию разъема такую, чтобы можно было извлечь восковую модель без разрушения или коробления. На плоской пластине готовят пластилиновую «постель», в которую утапливают «приму» до линии разъема. Если по какой-либо причине мастер-модель не должна загрязняться пластилином, то можно на пластилиновую «постель» положить полимерную пленку толщиной 25-50 мкм, например, типа полиэтилен или сополимер марки СЭВИЛЕН, МИРАВИТЕН, EVA и т.д. Кроме того, «постель» можно сделать из гипса, гидропласта, желатины и т. п. По линии разъема пластилиновую «постель» выглаживают ланцетом. Вне мастер-модели на пластилиновой «постели» делают несколько углублений, которые в дальнейшем будут играть роль центрирующих элементов (замков) частей формы. После этого изготавливают одну часть формы по описанной выше технологии.

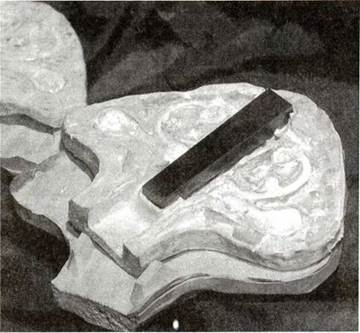

Рис. 213. Вариант размещения холодильников в виксинтовой форме. Художник С. Микульский

Наружную сторону гипсового жакета выравнивают, форму с жакетом снимают с пластины, пластилин удаляют, освободившуюся поверхность виксинта покрывают разделительным составом. Вторую часть формы выполняют аналогично первой. После отвердения виксинта и гипсового жакета форму разбирают, удаляют наплывы гипса и заусенцы. В карманах, поднутрениях и углублениях виксинтовой формы делают наколы для выхода воздуха при запрессовке воска, рабочую поверхность припудривают тальком. Форма готова.

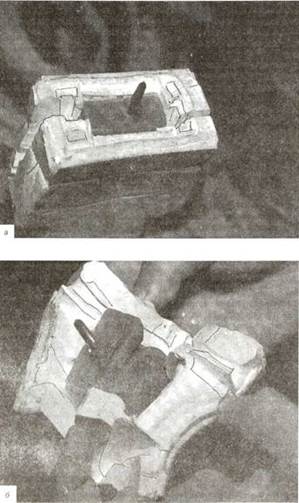

Рис. 214. Вариант размещения холодильника в модельном составе (а) и вентиляционные пазы в виксинтовои форме (6). Художник С. Микульский

Особо следует остановиться на методах управления скоростью охлаждения модельной массы в эластичных формах. При этом надо учитывать, что разнотолщинность модели приводит к получению неодинаковой плотности по объему.

Для устранения пористости в тепловых узлах6 устанавливают так называемые холодильники, которые имеют большую теплоемкость и теплопроводность, чем заливаемый расплав, в данном случае расплав модельного состава. На рис. 213 показан холодильник (металлический брусок), установленный в виксинтовой форме. После изготовления восковой модели он останется внутри ее и в дальнейшем будет выполнять роль холодильника в литейной форме.

Еще один прием — это организация вентиляционных пазов и каналов в виксинтовой форме (рис. 214). Комбинированным использованием холодильников и вентиляционных каналов обеспечивается получение высококачественных восковых моделей.

____________

6 Тепловой узел — место локального увеличения толщины стенки изделия за счет бобышек, выступов, пересекающихся ребер и т. п. В тепловом узле расплав кристаллизуется дольше, чем в соседних более тонких областях, в результате образуется много литейных дефектов, в том числе утяжины гравюры на восковой модели и отливке.

2020-06-08

2020-06-08 233

233