1.1. Выбор средств измерений

При выборе средств измерения руководствуются следующими принципиальными соображениями: обеспечивая заданную точность, в целях нахождения размеров детали в установленных допуском границах, выбранное средство должно обладать высокой производительностью, простотой и не вызывать значительного удорожания продукции, т.е. обеспечивать экономическую целесообразность его применения. Следует различать два понятия: погрешность измерительного прибора и погрешность результата измерения. Погрешность прибора вызывается несовершенством конструкции, неточностью его изготовления, износом в процессе эксплуатации. Средства измерений выбирают в зависимости от допуска контролируемого размера и допустимой погрешности измерений, установленной ГОСТ 8.051-81. Допуск размера является определяющей характеристикой для подсчета допускаемой погрешности измерений. Она принимается равной  допуска на размер. В допускаемую погрешность измерения входят следующие составляющие: погрешности средств измерений, установочных мер, погрешности от измерительного усилия, погрешности от температурных деформаций, погрешности условий измерения, погрешности базирования изделия, а также погрешности, связанные с субъективными факторами. При измерении внутренних размеров имеются свои специфические составляющие погрешности измерений, в частности погрешности от совмещения линии измерений с измеряемым диаметром.

допуска на размер. В допускаемую погрешность измерения входят следующие составляющие: погрешности средств измерений, установочных мер, погрешности от измерительного усилия, погрешности от температурных деформаций, погрешности условий измерения, погрешности базирования изделия, а также погрешности, связанные с субъективными факторами. При измерении внутренних размеров имеются свои специфические составляющие погрешности измерений, в частности погрешности от совмещения линии измерений с измеряемым диаметром.

Допускаемые погрешности измерения приведены в таблице 2.1.

Таблица 2.1

Допускаемые погрешности измерения, в мкм (ГОСТ 8.051-81)

| Раз- меры, мм | Квалитеты | |||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| До 3 | 1 | 1.4 | 1.8 | 3 | 3 | 6 | 8 | 12 | 20 | 30 | 50 | 80 |

| 3-6 | 1.4 | 1.6 | 2 | 3 | 4 | 8 | 10 | 16 | 30 | 40 | 60 | 100 |

| 6-10 | 1.4 | 2 | 2 | 4 | 5 | 9 | 12 | 18 | 30 | 50 | 80 | 120 |

| 10-18 | 1.6 | 2.8 | 3 | 5 | 7 | 10 | 14 | 30 | 40 | 60 | 90 | 140 |

| 18-30 | 2 | 3 | 4 | 6 | 8 | 12 | 18 | 30 | 50 | 70 | 120 | 180 |

| 30-50 | 2.4 | 4 | 5 | 7 | 10 | 16 | 20 | 40 | 50 | 80 | 140 | 200 |

| 50-80 | 2.8 | 4 | 5 | 9 | 12 | 18 | 30 | 40 | 60 | 100 | 160 | 140 |

| 80-120 | 3 | 5 | 6 | 10 | 12 | 20 | 30 | 50 | 70 | 120 | 180 | 280 |

| 120-180 | 4 | 6 | 7 | 12 | 16 | 30 | 40 | 50 | 80 | 140 | 200 | 280 |

| 180-250 | 5 | 7 | 8 | 12 | 18 | 30 | 40 | 60 | 100 | 160 | 240 | 380 |

| 250-315 | 5 | 8 | 10 | 14 | 20 | 30 | 50 | 70 | 120 | 180 | 260 | 440 |

От правильно выбранного средства измерения зависит обеспечение требуемой точности измерений.

Каждое средство измерения характеризуется допускаемой погрешностью, величина которой указана в паспорте на это средство измерения (таблица 2.2).

Таблица 2.2.

Характеристика средств измерений

| Прибор | Тип | Диапазон измерений, мм | Цена деле-ния, мм | Пределы допускаемой погрешности при классе точности, мм | ||

| 0 | 1 | 2 | ||||

| Штанген-циркуль ГОСТ 166 – 89 | ШЦ-II | 0-160 0-250 0-250 | 0.05 0.05 0.1 | ±0.05 ±0.05 ±0.07 | ||

| ШЦ-III | 0-160 0-160 | 0.1 0.05 | ±0.07 ±0.05 | |||

| Микро-метр гладкий ГОСТ 6507 – 78 | МК | 0-25 25-50 50-75 75-100 | 0.01 | ±0.002 | ±0.004 | |

Выбор средств измерений заключается в сравнении погрешности СИ (средство измерения) - ∆ с допускаемой погрешностью измерения - δ, при этом погрешность СИ должна быть меньше или равна допускаемой погрешности измерения

(∆≤ δ).

Пример: Выбрать средство измерения для поверхности Ø40 k7.

Из табл.2.1. по известному квалитету и номинальному размеру находим допускаемую погрешность измерения –

δ = 7 мкм. По табл. 2.2. выбираем для поверхности Ø 40 k7 микрометр гладкий – МК-50-0,01 – 1, т.к. погрешность у него

± 0,002 мм. Условие выполняется: ± 0,002 ≤ 0,007.

1.2. Универсальные средства измерения.

Устройство штангенциркуля и микрометра

Универсальными называются средства измерений, предназначенные для измерений длин и углов, в определенном диапазоне размеров, независимо от конфигурации измеряемой детали. Они характеризуются наличием у них шкал с отметками в виде рисок или точек шкала может быть круговой или линейной.

К ним относятся штангенинструменты (штангенциркули, штангенглубиномеры, штангенрейсмасы) и микрометрические инструменты (микрометры, микрометрические глубиномеры, микрометрические индикаторные нутромеры, рычажные микрометры, рычажные скобы). Для них установлены следующие основные метрологические показатели (табл. 2.2).

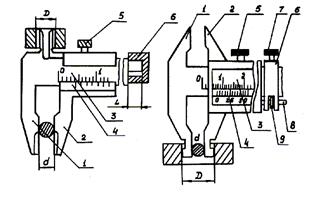

Выпускают штангенциркули нескольких типов: ШЦ-1- с двусторонним расположением губок для наружных и внутренних измерений, с линейкой для измерения глубин (рис. 2.1).

а) ШЦ - 1 б) ШЦ -11

|

Рис. 2.1. Штангенциркули

На рисунке показано, что раствор губок при измерении наружного диаметра детали d будет соответствовать раствору губок при измерении внутреннего диаметра D и вылету линейки глубиномера 6 (ШЦ-1)при измерении глубины L выточки. Изменение раствора губок и выдвижение линейки глубиномера осуществляется при перемещении рамки 4 с нониусомпо штанге 3инструмента. Винт 5 служит для фиксации рамки в нужном положении.

Штангенциркули ШЦ-1 и ШЦ-II выпускают с двусторонним расположением губок для наружных и внутренних измерений (1-неподвижные губки; 2-подвижные губки).

ШЦ-11 изготавливают с верхними острыми губками предназначенными для разметки, 6 – рамка микрометрической подачи; 7- зажим рамки; 8, 9 – винт и гайка микрометрической подачи. У штангенинструментов имеется специальное устройство в виде дополнительной шкалы (4- нониус), позволяющее отсчитывать дробные доли деления основной шкалы. Нониусы изготовляют с величиной отсчета 0.1, 0.05; реже 0.02 мм. Принцип построения нониуса заключается в том, что интервалы между штрихами нониуса отличаются от интервалов основной шкалы на величину отсчета по нониусу, причем заданное число интервалов нониуса точно укладывается в определенное число интервалов основной шкалы.

Нониус, как вспомогательная шкала, имеет 10 - 20 делений. Первый штрих нониуса, который обозначен через «0», является началом вспомогательной шкалы и одновременно указателем значения размера. Если штрих нониуса совпадает с каким-либо штрихом основной шкалы, то отсчитывается целое значение размера только по основной шкале. Если этот штрих не совпадает ни с одним штрихом основной шкалы, то отсчет состоит из двух частей: целое значение размера, кратное 1 мм, определяют по ближайшему меньшему значению основной шкалы, и к этому значению добавляют дробное значение размера по нониусу, которое определяется номером штриха нониуса, совпадающим со штрихом основной шкалы.

Поверка штангенциркулей производится по ГОСТ 8.113-74.

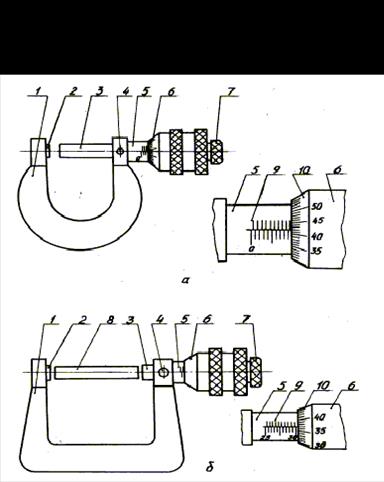

Микрометры гладкие (рис. 2.2) предназначены для измерения наружных размеров.

Микрометры гладкие (рис. 2.2) предназначены для измерения наружных размеров.

а) 9 + 0,5 + 0,425 = 9,925 мм

б) 35 + 0,37 = 35,37 мм

Рис.2.2. Виды микрометров

Основные детали микрометра: скоба 1; пятка 2;измерительный наконечник 3,являющийся продолжением микрометрического винта[1], стопор 4,стебель 5, барабан 6и «трещотка» 7. Перемещение измерительного наконечника, осуществляется при вращении «трещотки» [2]. Отсчетное устройство микрометра состоит из продольной 9и круговой 10 шкал.

Продольная шкала расположена на стебле микрометра, имеет два ряда штрихов, расположенных по обе стороны продольной горизонтальной линии. Ряды штрихов сдвинуты один относительно другого на 0.5 мм, образуя одну продольную шкалу с ценой деления 0.5 мм, равной шагу резьбы микрометрического винта. По продольной шкале отсчитывают целые миллиметры и их доли, кратные 0.5 мм. Круговая шкала расположена на барабане микрометра, имеет 50 делений (при шаге винта 0.5 мм) и предназначена для отсчета десятых и сотых долей миллиметра.

Диапазоны измерений гладких микрометров для наружных размеров измерений равны 0-25, 25-50 мм и так далее до 275-300 мм.

Значительно облегчают процессы фиксирования результата измерения микрометры с цифровым отсчетом всего результата измерения, который показывается в окне счетчика микрометра.

|

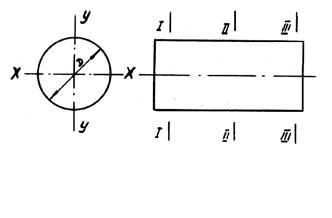

Рис.2.3. Схема измерения

Порядок выполнения работы

1. Записать в отчет название и цель работы.

2. Начертить эскиз детали, проставить на нем измеряемые размеры и указать их предельные отклонения из стандарта.

3. Выбрать и занести в таблицу 2.3 для каждого измеряемого размера, в соответствии с допуском и допускаемой погрешностью измерения (табл.2.1.) средство измерения (табл.2.2) и обосновать выбор средства измериения.

4. Занести характеристики применяемых средств измерений в таблицу 2.4

Таблица2.3.

Выбор средств измерений

| Измеряемый размер | Допускаемая погрешность измерения δ, мм | Предельные погрешности средства измерения Δ, мм | Наименование, тип средства измерения |

| 0,007 | ± 0,002 | МК-50-0,01-1 ГОСТ 6507-78 |

| 140 h13 | 0,140 | ± 0,07 | ШЦ-II-250-0,1 ГОСТ 166-89 |

Таблица 2.4.

Характеристика средств измерения

| Наименование | Класс точности | Диапазон измерений, мм | Цена деления, мм | Погрешность средства измерения, мм |

5. По ГОСТ 25347-82 (прилож.1) определить величину предельных отклонений контролируемых размеров, по формулам (1.1, 1.2) рассчитать предельные размеры, а по формулам (1.3, 1.4) величины допусков. Пример оформления приведен в таблице 2.5.

6. Определить с помощью концевых мер погрешность средства измерения.

7. Измерение каждого контролируемого размера выполнить в трех сечениях вдоль оси детали и в двух взаимно перпендикулярных сечениях (рис. 2.3), действительные размеры детали и занести в табл. 2.5.

8. Сделать заключение о годности детали в целом, оценить возможность исправимости или неисправимости брака.

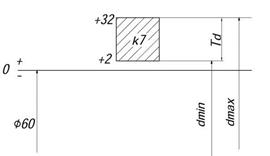

9. Изобразить графически расположение полей допусков контролируемых размеров с указанием номинальных и предельных размеров, предельных отклонений и допусков

Величины предельных размеров рассчитываются:

для отверстий:

(1.1)

(1.1)

для валов:

(1.2)

(1.2)

Величина допуска определяется:

для отверстий:

(1.3)

(1.3)

для валов:

(1.4)

(1.4)

Контролируемый размер считается годным в том случае, если его действительная величина находится в пределах между наибольшим и наименьшим предельными размерами или равна одному из них.

Таблица 2.5.

Результаты измерений

| Кон-тро- лируе- мые пара-мет- ры | Предельные отклонения, мм | Предельные размеры, мм | Действительные размеры, мм | Заключе- ние о годности | |||||||||||||||||||||||||||||||||

|

| ES(es) | EI(ei) |

|

|

| 1 | 2 | 3 |

| ||||||||||||||||||||||||||||

| Ø60k7 | +0.032 | +0.002 | 60.032 | 60.002 | x-x | 60.05 | 60.06 | 60.07 | Не го ден | ||||||||||||||||||||||||||||

|

|

|

|

|

| y-y | 60.02 | 60.03 | 60.03 |

| ||||||||||||||||||||||||||||

| 90b12 | -0.220 | -0.570 | 89.780 | 89.430 | х-х | 89.45 | 89.50 | 89.65 | Годен | ||||||||||||||||||||||||||||

|

|

|

|

|

| у-у | 89.55 | 89.75 | 89.60 |

| ||||||||||||||||||||||||||||

Рис.2.4 Графическое изображение поля допуска

Контрольные вопросы

1. Понятие измерения. Средства измерения.

2. Основные термины и определения: цена деления, предел измерений, измерительная сила, погрешность измерения, точность измерения, передаточное отношение прибора.

3. Составляющие погрешности измерения. Устройство, принцип работы штангенциркуля.

4. Устройство, принцип работы и определение погрешности микрометра.

5. Выбор средств измерений

6. Предельные размеры, предельные отклонения, нулевая линия, номинальный размер, действительный размер.

7. Метод измерения, применяемый в данной работе. Дать определение метода.

2020-06-08

2020-06-08 132

132