Процесс зенкерования осуществляется зенкером. Операция зенкерования более точная, чем сверление. Сверлением достигается 11—12-й квалитеты и шероховатость поверхности Rz 20 мкм, а зенкерованием — 9—11-й квалитеты и шероховатость поверхности Ra 2,5мкм.

Развертывание является операцией более точной, чем сверление и зенкерование. Развертыванием достигается 6—9-й квалитеты и шероховатость поверхности Ra 1,25—0,25 мкм.

Операция зенкерования подобна рассверливанию. На рис. 10 показана конструкция зенкера. Зенкер состоит из рабочей части 1, шейки 2 и хвостовика 3. Рабочая часть состоит из режущей части l1 и калибрующей l2. Режущая (заборная) часть наклонена к оси под главным углом в плане  и выполняет резание. Обычно при обработке стали

и выполняет резание. Обычно при обработке стали  =60°, для чугуна — 45—60°. Для зенкеров, оснащенных твердосплавными пластинками,

=60°, для чугуна — 45—60°. Для зенкеров, оснащенных твердосплавными пластинками,  =60—75°. Угол наклона винтовой канавки

=60—75°. Угол наклона винтовой канавки  = 10—30°, при обработке чугуна

= 10—30°, при обработке чугуна  >0.

>0.

На рис. 10 показаны зенкеры различной конструкции, применяемые при работе на агрегатных станках и автоматических линиях.

Рис. 10. Зенкеры: а —цельный с коническим хвостовиком, б—насадной цельный, в —насадной с наборными ножками, г —оснащенный твердосплавной пластинкой, д —c направлением для цилиндрических углублений

Зенкеры с коническим хвостовиком (рис. 10,а) с минимальным количеством зубьев z<3, диаметром 10 мм и выше применяются для окончательной обработки и под развертывание. Зенкеры насадные и со вставными ножами (рис. 10, б и в) применяются для обработки отверстий.

Зенкеры изготовляются из быстрорежущих сталей Р18 и Р9 и твердосплавных материалов Т15К6, применяемых при обработке сталей, и ВК8, ВК6 и ВК4—при обработке чугунов.

Процесс развертывания является чистовой операцией для получения точных отверстий. Резание осуществляется разверткой. Как указывалось, развертывание более точная операция, чем сверление и зенкерование. Развертка во многом напоминает зенкер, основное ее отличие от зенкера в том, что она снимает значительно меньший припуск и имеет большое число зубьев — от 6 до 12. Развертка состоит из рабочей части и хвостовика (рис. 11). Рабочая часть в свою очередь состоит из режущей части В и калибрующей Г. Режущая часть наклонена к оси под главным углом в плане  и выполняет основную работу резания. Угол конуса режущей (заборной) части составляет 2

и выполняет основную работу резания. Угол конуса режущей (заборной) части составляет 2  .

.

Рис. 11. Развертка

Калибрующая часть развертки состоит из двух участков: цилиндрического Д и конического Е, так называемого обратного конуса. Обратный конус делается для уменьшения трения инструмента об обработанную поверхность и увеличения диаметра отверстия. Передний угол развертки у равен 0—10° (0° принимается для чистовых работ и при резании хрупких металлов). Задний угол а на режущей части развертки делается 6—15° (большие значения для малых диаметров). Задний угол на калибрующей части равен нулю, так как имеется цилиндрическая ленточка.

Главный угол в плане  у машинных разверток (из инструментальных сталей) при обработке вязких сталей равен 15°, при обработке чугунов 5°. При развертывании глухих и сквозных отверстий 9-го квалитета и грубее

у машинных разверток (из инструментальных сталей) при обработке вязких сталей равен 15°, при обработке чугунов 5°. При развертывании глухих и сквозных отверстий 9-го квалитета и грубее  =45—60°. У разверток, оснащенных пластинками твердых сплавов,

=45—60°. У разверток, оснащенных пластинками твердых сплавов,  =30-45°.

=30-45°.

На рис. 12, 13 показаны различные типы разверток. По своей конструкции развертки делятся на ручные и машинные, цилиндрические и конические, насадные и цельные.

Рис. 12. Типы разверток

Рис. 13. Машинные регулируемые развертки

Ручные развертки изготовляются с цилиндрическим хвостовиком (рис. 12, г). Ими обрабатываются отверстия от 3 до 50 мм. Машинные развертки (рис. 13) делаются с цилиндрическими и коническими хвостовиками и используются для развертывания отверстий диаметром от 3 до 100 мм. Этими развертками обрабатываются отверстия на сверлильных и токарных станках. Насадные развертки служат для развертывания отверстий от 25 до 300 мм. Их насаживают на специальную оправку, имеющую конусный хвостовик для крепления на станке. Насадные развертки изготовляют из быстрорежущей стали Р9 или Р18 и оснащают пластинками из твердого сплава.

Коническими развертками развертывают конусные отверстия. Обычно в комплект входят три развертки: обдирочная, промежуточная и чистовая. Цельные развертки изготовляются из углеродистой или легированной стали. При развертывании отверстий в твердых металлах применяются развертки с пластинками из твердых сплавов.

Элементы режима резания и среза при зенкеровании и развертывании. Элементы режима резания подсчитывают по формуле и методике, приведенной в разделе «Сверление» (коэффициенты и показатели степеней выбирают из таблиц и справочников применительно к конкретной операции).

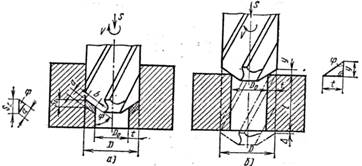

Глубину резания t (рис. 14 и 15) определяют исходя из припуска на обработку при зенкеровании до 2 мм на сторону. Средние значения припуска под зенкерование после сверления, снимаемого за один рабочий ход (т. е. t=h), составляют:

| Диаметр зенкера, мм | Припуск на сторону. Мм |

| До 20 | 0,5 |

| 21 – 35 | 0,75 |

| 36 – 45 | 0,1 |

| 46 – 50 | 1,25 |

| 51 – 60 | 1,5 |

| 61 – 70 | 1,75 |

| 71 – 80 | 2 |

Рис. 14. Элементы резания при зенкеровании

Припуск под чистовое развертывание принимается 0,05—0,25 мм на сторону. Припуск под предварительно развертывание может быть увеличен в 2—3 раза. Средние значения глубин

резания (припуска) при чистовом развертывания составляют:

| Диаметр развертки, мм | Припуск на сторону (глубина резания), |

| До 5 | 0,05 |

| 6 – 10 | 0,075 |

| 11 – 15 | 0,1 |

| 16 – 30 | 0,125 |

| 31 – 50 | 0,15 |

| 51 – 60 | 0,2 |

| 61 – 80 | 0,25 |

Толщина среза а при развертывании (рис. 63) обычно незначительна и составляет 0,02—0,05 мм.

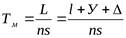

Машинное время (в. мин) при зенкеровании и развертывании

где L — путь, проходимый инструментом в направлении подачи, мм; l — глубина зенкерования или развертывания, мм; У— величина врезания, мм (рис. 62,6);  =1—3 мм—величина перебега, мм.

=1—3 мм—величина перебега, мм.

Рис. 15. Элементы резания при развертывании

Рис. 15. Элементы резания при развертывании

2020-06-08

2020-06-08 272

272