МДК.03.04. ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОГО И МЕХАНИЗИРОВАННОГО НАПЛАВЛЕНИЯ

Сварщик (электросварочные и газосварочные работы)

ПЛАН УРОКА № 5

Группа: СВ-4-18

Дата: 15.05.20 г.

Преподаватель ПТП: Л.Н.Иванова

Тема программы: НАПЛАВКА В СРЕДЕ ЗАЩИТНОГО ГАЗА.

ТЕМА УРОКА: МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА. ТЕХНОЛОГИЯ НАПЛАВКИ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА.

Цель урока: изучить материалы для наплавки в среде защитного газа и технологию наплавки в среде углекислого газа.

Сегодня мы поговорим о наплавке в среде защитного газа. Отличительной особенностью этого термического способа восстановления деталей является применение газовой защитной среды.

Наплавка в защитных газах предпочтительнее наплавки под флюсом во многих случаях, например при восстановлении валов малого диаметра, внутренних поверхностей втулок и др.

В качестве защитных газов используются инертные (аргон и гелий) и активные газы (углекислый газ, азот и др.), а также водяной пар или смеси инертных и активных газов. Наплавку в защитных газах ведут как плавящимся, так и неплавящимся электродом. В первом случае металл электрода плавится и участвует в образовании сварного шва. При сварке неплавящимся электродом (обычно вольфрамовым) металл электрода не плавится и с металлом шва не реагирует, а присадочный материал вводят в зону дуги отдельно. Сварку неплавящимся электродом широко применяют при восстановлении деталей из алюминия и его сплавов.

Наибольшее применение на практике нашли сварочный углекислый газ и аргон высшего и первого сортов. Их поставляют и хранят в стальных баллонах: углекислый газ в сжиженном состоянии под давлением 7 МПа, а аргон в сжатом газообразном состоянии под давлением 15 МПа. Наилучшую защиту обеспечивают инертные газы, однако они существенно дороже и применяются в обоснованных случаях.

НАПЛАВКА В СРЕДЕ УГЛЕКИСЛОГО ГАЗА.

Высокую производительность обеспечивает автоматическая наплавка в среде углекислого газа. Сущность способа заключается в том, что сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, подаваемого в сварочную зону. Под действием высокой температуры углекислый газ разлагается на окись углерода и атомарный кислород. Окись углерода не растворима в жидком металле и защищает сварочную ванну от насыщения атмосферными газами, т. е. предупреждает образование пористости шва. Атомарный же кислород взаимодействует с содержащимися в сварочной проволоке элементами-раскислителями (Mn, Si) и образует на поверхности сварочной ванны флюсовую пленку из их окислов. Последняя выполняет роль дополнительной защиты сварочной ванны при случайном нарушении сплошности потока углекислого газа, вызываемой порывами ветра, резкими движениями сварочной горелки и другими причинами.

Наплавку в углекислом газе ведут с помощью специального оборудования или обычных шланговых полуавтоматов и наплавочных головок. Их применяют при ремонте металлоконструкций из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д. В отличие от наплавки под слоем флюса, наплавка в среде углекислого газа может применяться для деталей небольших диаметров.

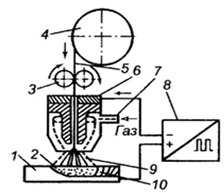

Принципиальная схема наплавки в среде углекислого газа показана на рис. 1.

Сварочная проволока 5 (плавящийся электрод) подается из кассеты 4 роликовым механизмом 3 в зону сварки. Дуга 9 горит между заготовкой 1 и сварочной проволокой. Источник питания 8 обеспечивает постоянное напряжение наплавки и высокочастотное импульсное напряжение для зажигания дуги, которое передается на сварочную проволоку через мундштук 6. Углекислый газ, поступающий из баллона в зону сварки по патрубку 7 под давлением 0,05—0,2 МПа, вытесняет воздух из зоны наплавки и тем самым защищает электрическую дугу и расплавленный металл от вредного действия кислорода и азота воздуха.

Рис.1. Схема наплавки в среде углекислого газа:

Заготовка; 2 — сварочная ванна; 3 — роликовый механизм; 4 — кассета; 5 — сварочная проволока (электрод); 6 — мундштук; 7 — патрубок; 8 — источник питания; 9 — дуга; 10 — сварной шов

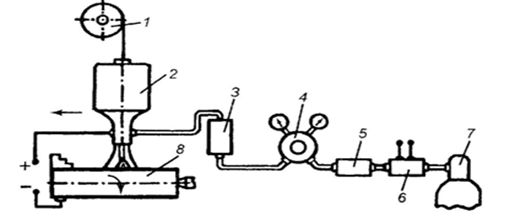

Механизированную наплавку в углекислом газе обычно выполняют на переоборудованном токарном станке, в патроне которого устанавливают восстанавливаемую деталь 8 (рис. 2.), а на суппорте — наплавочную головку 2 типа АБС, А-384, А-580 и др.

Углекислый газ из баллона 7 подается в зону горения через электрический подогреватель 6 и влагопоглотитель 5, содержащий обезвоженный медный купорос или силикагель для поглощения содержащейся в газе влаги. Необходимое давление газа устанавливают с помощью редуктора 4, а расход газа контролируют расходомером 3 (например, редуктором-расходомером или ротаметром типа РС-3, PC-ЗА и др.).

Так как под действием высокой температуры сварочной дуги углекислый газ разлагается на оксид углерода и атомарный кислород, то при отсутствии в сварочной ванне достаточного количества раскисляющих элементов (марганца, кремния, титана, хрома), происходит окисление свариваемого металла и легирующих элементов, что ухудшает качество сварки. Поэтому для сварки в углекислом газе углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием марганца и кремния(Св-08ГС, Св-10Г2С, Св-12Х13, СВ-06Х19Н9Т,Нп-ЗОХГСА).

Рис.2. Схема установки для дуговой наплавки в углекислом газе:

1 – кассета с проволокой; 2 – наплавочная головка; 3 – расходомер; 4 – редуктор; 5 – влагопоглотитель;

подогреватель газа; 7 – баллон с углекислым газом; 8 - деталь

Последние, взаимодействуя с кислородом, образуют на поверхности шва пленку, защищающую его материал от окисления. Наплавку выполняют проволокой диаметром 0,5—2 мм при плотности тока не менее 80—100 А/мм³.

НАПЛАВКА В УГЛЕКИСЛОМ ГАЗЕ сопровождается интенсивным разбрызгиванием, вследствие которого наплавляемая поверхность покрывается слоем застывших капель. При несвоевременном их удалении в наплавленном слое образуются скрытые дефекты в виде несплавлений (непроваров), поэтому необходимо достаточно часто прекращать наплавку для зачистки детали, что увеличивает трудоемкость наплавки.

При наплавке в углекислом газе разбрызгивание расплавленного металла может составлять 10—12 %. Для его уменьшения в качестве защитной среды применяют газовую смесь углекислого газа с кислородом. Замена последним 20—30 % углекислого газа обуславливает уменьшение капель электродного металла и, как следствие, его разбрызгивание.

Наплавка в среде углекислого газа проводится на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного слоя. Скорость подачи проволоки зависит от силы тока, а скорость наплавки — от толщины наплавляемого металла и требований к качеству формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5—3,5 мм, при этом каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки составляет 200—300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки, скорости наплавки, формы изделия и наличия движения воздуха.

Если защита углекислым газом неэффективна или невозможна, например, из-за конструктивных особенностей сварного соединения, то рекомендуется применять разновидность порошковой проволоки — самозащитную проволоку, оболочка которой изготовлена из легированной стали, а наполнитель содержит соединения редкоземельных металлов. Такая проволока обеспечивает устойчивость горения дуги и хорошее раскисление металла без использования газовой защитной среды.

Достоинствами способа наплавки в углекислом газе являются:

— меньшие по сравнению с наплавкой под флюсом зона термического влияния и нагрев деталей, что позволяет качественно наплавлять детали диаметром менее 40 мм;

— возможность наплавки при любом пространственном положении детали;

— более высокая (на 20—30 %) производительность процесса;

— отсутствие трудоемкой операции по удалению шлаковой корки и очистке наплавленного металла;

— меньшая удельная стоимость восстановительных работ.

Недостатки данного способа:

— значительное разбрызгивание металла;

— необходимость применения электродной проволоки с повышенным содержанием легирующих элементов для получения наплавленного металла с теми же свойствами;

— ограниченные возможности легирования наплавленного металла;

— открытое световое излучение дуги.

Для наплавки в среде защитных газов применяют:

— специальные автоматы и установки АГП-2, АДСП-2, УДАР-300, УДГ-501;

— полуавтоматы А-547Р, Л-537, ПШП-10;

— преобразователи ПСГ-350, ПСГ-500 и др.

ДОМАШНЕЕ ЗАДАНИЕ: ответить на вопросы:

1. В каких случаях наплавка в защитных газах предпочтительнее наплавки под флюсом?

2. Что используют в качестве защитных газов при наплавке?

3. Какие газы нашли наибольшее применение для наплавки?

4. Как их хранят?

5. Какие недостатки возникают при наплавке в среде углекислого газа?

6. От чего зависит расход углекислого газа при наплавке?

7. Исходя из каких параметров выбирают тип и марку электрода при наплавке в среде углекислого газа?

8. Каковы достоинства способа наплавки в углекислом газе?

Ответ на домашнее задание (в виде сканкопий, фотографий или документов Microsoft Word)

прислать на электронный адрес:

larisanikolaevna.epgl@yandex.ru

ИНТЕРНЕТ-РЕСУРСЫ:

1. https://studopedia.su/10_106346_svarka-i-naplavka-v-zashchitnih-gazah.html

2. https://studopedia.ru/19_222308_avtomaticheskaya-naplavka-v-srede-zashchitnih-gazov-sushchnost-protsessov-oborudovanie-primenyaemie-materiali-dostoinstva-nedostatki.html

3. https://helpiks.org/6-31886.html

2020-06-08

2020-06-08 72

72