Станины и стойки агрегатных станков относятся к базовым узлам (рис. 10). На станину 2 устанавливают поворотный делительный стол. К боковым ее граням присоединяются боковые станины 5. У передней грани организуется загрузочная позиция, а одна из боковых (например, срезанная как фаска) используется для уборки стружки. На стойке 4, установленной на подставке 3 в вертикальном положении, помещают силовой стол. В стойке имеется противовес, служащий для уравновешивания подвижных узлов: стола, шпиндельной коробки с упорным угольником 1 и инструментальной наладкой, а также кондукторной плиты. На боковых станинах 5 устанавливаются силовые столы, силовые головки или вертикальные стойки Сверху на боковой станине есть два платика для базирования этих узлов. Боковая станина крепится к средней станине с помощью фланца Станины и стойки изготавливают литыми из чугуна или сварными из стального листового проката.

Рис. 10. Базовые детали агрегатного станка

Специальными узлами агрегатных станков являются:

· инструментальные наладки;

· шпиндельные коробки;

· приспособления для закрепления деталей.

Конструкция этих узлов определяется конструкцией обрабатываемой детали и осуществляемым технологическим процессом.

Инструментальная наладка конкретного агрегатного станка включает в себя комплект удлинителей, в которых устанавливается режущий инструмент, копиров, с помощью которых нарезаются резьбы, сам режущий инструмент (как универсальный, так и специальный) и другую оснастку и определяет вид, количество и место их установки в рабочих позициях. Инструментальная наладка позволяет настраивать станок на выполнение конкретной работы.

Шпиндельные коробки и насадки предназначены для размещения рабочих шпинделей и зубчатых колес, передающих вращение шпинделям от приводного вала силовой головки. Малые шпиндельные коробки (насадки) монтируют на корпусе силовой головки, а большие — на силовом столе и присоединяют к плоскости А упорного угольника (см. рис. 10), который плоскостью Б закрепляется на столе Многошпиндельные коробки позволяют обрабатывать с помощью одного силового узла большое количество отверстий с параллельными осями. В большинстве случаев они предназначены.

для обработки деталей по направляющим втулкам (кондуктору), выполняют всевозможные виды обработки отверстий (для нарезания резьбы имеются модификации коробок) и могут иметь до 80 шпинделей 1 (рис. 11).

Рис. 11. Общий вид шпиндельной коробки, присоединенной к угольнику

1 — промежуточный вал; 2 — шпиндель усиленный; 3 — шпиндель сверлильный; 4 — плита передняя; 5 — вал ручного проворота шпинделей; 6 — плита задняя; 7 — приводное зубчатое колесо; 8 — муфта; 9 — угольник; 10 — электродвигатель.

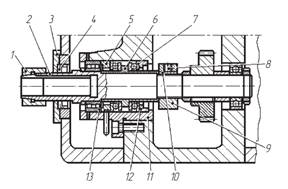

Рис. 12. Разрез шпиндельной коробки с угольником:

В коробке вращение передается от входного вала с приводным зубчатым колесом 7 (рис. 12) на все шпиндели, размещенные на нужном расстоянии друг от друга В шпинделях находятся одинаковые или разные как по наименованию, так и по размерам инструменты. Каждый шпиндель получает вращение в нужную сторону с заданной скоростью и передает на инструмент нужный крутящий момент. Кинематика, расположение шпинделей и габариты шпиндельной коробки определяются выполняемыми на станке переходами, формой, размерами и материалом обрабатываемой детали, компоновкой станка.

Конструкция шпиндельной коробки позволяет получить на шпинделях широкий диапазон чисел оборотов, а гамма унифицированных шпинделей — крепить переходные инструментальные оправки диаметром 19, 26, 36, 44, 60, 80 мм. Таким образом, шпиндельная коробка допускает различное сочетание видов инструмента, диаметров обработки и режимов резания.

Не всегда представляется возможным при обработке детали обеспечить инструменту дополнительное направление в кондукторных втулках. В таких случаях требуется более жесткое по точностным характеристикам исполнение шпиндельной группы. Повышение жесткости достигается за счет увеличения расстояния между опорами шпинделя и установки в передней опоре шпинделя двухрядного роликоподшипника с внутренним коническим отверстием. Кроме того, изменяется конструкция крепления инструментальной оправки в шпинделе. Обычно инструментальная оправка стопорится двумя винтами, прижимающими оправку к одной стороне посадочного отверстия в шпинделе. Эксцентриситет инструментальной оправки крайне нежелателен, особенно при обработке детали без кондуктора, поэтому для фиксации оправки в усиленном шпинделе применяется самоцентрирующий цанговый зажим. Шпиндель, выполненный с перечисленными изменениями, называется жестким шпинделем (рис. 13).

1, 9 — гайка; 2 — цанга; 3, 5, 12 — фланец; 4 — манжета; 6 — втулка; 7 — упорный подшипник; 8 — стопорный винт; 10 — резьбовая шпонка; 11 — стакан; 13 — радиальный двухрядный роликоподшипник.

Рис. 13. Конструкция жесткого шпинделя агрегатного станка:

1 — шпиндель; 2 — скалка; 3 — державка; 4 — упорный шарикоподшипник; 5 — зубчатые колеса; 6 — промежуточный вал; 7 — нижняя крышка; 8 — корпус головки; 9 — верхняя крышка.

Рис. 14. Многошпиндельная насадка:

Малогабаритная шпиндельная коробка (насадка) для силовой головки с выдвижной пинолью (см. рис. 4) показана на рис. 14. Корпус насадки состоит из трех деталей: державки 3, корпуса 8 и крышки 7. Фланец насадки устанавливается на пиноли силовой головки, а державка 3 насадки с двумя направляющими скалками 2 крепится к ее корпусу. Со шпинделем 1 головки (см. рис. 4) жестко связано ведущее зубчатое колесо 5 (рис. 14), вращающее все шпиндели насадки.

Многошпиндельные насадки являются упрощенным вариантом многошпиндельных коробок и используются для одновременной обработки (сверление, развертывание, нарезание резьбы) нескольких (от 2 до 10) отверстий с параллельными осями.

В агрегатных станках, несмотря на их большое сходство, невозможно целиком унифицировать конструкцию шпиндельных коробок, так как бесчисленны варианты количества шпинделей, их типов и расположения, межцентровых расстояний между ними. Поэтому унифицированы не конструкция, а комплекты литья, шпиндели с опорами, промежуточные валы с опорами, зубчатые колеса, подшипники качения, распорные втулки, узлы смазки и все другие детали, в том числе корпуса, подготовленные под расточку. Оригинальными являются чертеж расположения отверстий на корпусе коробки и сборочный чертеж.

Приспособления для закрепления деталей на агрегатных станках должны обеспечить точное базирование, надежное закрепление, компактность конструкции, встраиваемой в ограниченное пространство поворотного стола. При этом надо обеспечить надежный отвод стружки, удобство и максимальную автоматизацию загрузки-разгрузки и закрепления-открепления заготовки, автоматизацию вспомогательных операций, фиксации и расфиксации, проверку точности установки. По конструкции зажимные приспособления бывают одно- и многоместными. Приводы бывают ручные, механизированные и автоматизированные. Ручные приводы применяют в основном во вспомогательных, фиксирующих и реже зажимных механизмах. В механизированных и автоматизированных приводах зажима используют пневмо- и гидроцилиндры, электромеханические и гидромеханические ключи.

2020-06-10

2020-06-10 323

323