Материаловедение. Занятие №21.

Инструментальные стали, сплавы и неметаллы: марки и применение.

По характеру работы инструменты можно разделить на несколько групп:

1) режущий; 2) измерительный; 3) штампы.

Условия работы инструментов различных групп различаются существенно, поэтому и изготавливают их из различных сталей, сплавов и неметаллов с нужными свойствами.

СТАЛИ ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

Выбор инструментальной стали производят в зависимости от свойств обрабатываемого материала, условий резания, требований к точности размеров и качеству обрабатываемой поверхности, экономических соображений и т. д.

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, обеспечивающей сохранение режущей кромки инструмента, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки инструмента могут нагреваться до 500—900° С. В этих случаях основным свойством инструментальных материалов является теплостойкость (красностойкость), т.е. способность сохранять высокую твердость и режущую способность при продолжительном нагреве,

Этот комплекс свойств обеспечивается выбором стали и оптимальным режимом термической обработки. При этом важное значение имеет прокаливаемость стали. В зависимости от сечения инструмента его изготавливают из сталей небольшой, повышенной прокаливаеммости или из быстрорежущих сталей.

Углеродистые инструментальные стали

Эти стали по ГОСТ 1435-98 содержат 0,65— 1,35% С. Они маркируются У7, У7А... У13, У13А. Буква У обозначает что сталь углеродистая, число показывает содержание углерода в десятых долях процента.

Углеродистые инструментальные стали обладают высокой твердостью, прочностью, хорошо шлифуются при изготовлении инструмента, дешевы и недефицитны.

Стали У7, У7А, У8, У8А, содержащие 0,7—0,8% С, применяют для инструментов по дереву и инструментов ударного действия, когда требуется повышенная вязкость,— пуансонов, кернов, зубил, кузнечных штампов и т.д.

Стали У9—У13 (У9А—У13А), содержащие 0,9— 1,3% С, обладают более высокой твердостью и износостойкостью. Из этих сталей изготавливают сверла, метчики, развертки, фрезы, плашки и др. Из стали У13, имеющей максимальную твердость (HRC 62—64) и износоустойчивость, изготавливают напильники, граверный инструмент и т. п.

Для снижения твердости и создания благоприятной структуры все стали до изготовления инструмента подвергают предварительной термической обработке — отжигу. Поскольку наличие сетки вторичного цементита ухудшает качество и срок службы инструмента, заэвтектоидные стали подвергают сфероидизирующему отжигу, нагревая стали У9 и У10 до 740—750° С, а У11 и У12 до 750—780° С. В результате такого отжига пластины ЦII делятся (на этот процесс положительно влияет наличие субграниц и скоплений дислокаций). Регулируя скорость охлаждения можно получать глобули Пи различного размера.

Окончательная термическая обработка — закалка и отпуск. Температура закалки доэвтектоидных сталей Ас3 + 30° С, заэвтектоидных сталей Ас1+(40-50°С).

Структура закаленной стали — мелкоигольчатый мартенсит или мелкоигольчатый мартенсит с мелкими карбидами. Температуру отпуска выбирают в зависимости от твердости, необходимой для данного вида инструмента.

Для инструментов ударного действия (У7, У8), когда требуется повышенная вязкость, применяют отпуск при температурах 280—300° С (HRC 56—58). Для напильников, метчиков, плашек и т.п. (стали У10—У13) производят низкотемпературный отпуск при 150—200° С, что обеспечивает инструменту максимальную твердость (HRC 62—64).

Основные недостатки углеродистых сталей — их небольшая прокаливаемость, примерно до 5—10 мм, и низкая теплостойкость. При нагреве выше 200° С их твердость резко снижается. Инструменты из этих сталей могут работать лишь при небольших скоростях резания.

Легированные инструментальные стали

Эти стали обычно содержат 0,9— 1,4 % С. Суммарное содержание легирующих элементов (Cr, W, Mn, Si, V и др.) не превышает 5%. Состав и свойства наиболее распространенных сталей указаны в приложении, табл. 10.

Легирующие элементы, увеличивая устойчивость аустенита, уменьшают критическую скорость закалки и увеличивают прокаливаемость (инструменты из сталей повышенной прокаливаемости, как правило, прокаливаются насквозь). Инструменты закаливают в масле, что уменьшает возможность коробления и образования закалочных трещин.

Термическая обработка таких инструментов заключается в закалке с 800—860° С в масло или ступенчатой закалке (температура закалки определяется составом). Отпуск проводят низкотемпературный — при 150— 200° С. Твердость после термической обработки составляет HRC 61—66. Иногда для увеличения вязкости повышают температуру отпуска до 300° С, но при этом твердость понижается до HRC 55—60.

Малолегированные стали, содержащие 1 —1,5% легирующих элементов (Х05, 7ХФ, 8ХФ), относятся к сталям небольшой прокаливаемости.

Применяемые для режущего инструмента стали 9ХС, ХВСГ, ХВГ и др. по сравнению с углеродистыми сталями имеют более высокую прокаливаемость, повышенную твердость и износоустойчивость.

Повышенное содержание кремния (9ХС, ХВСГ) способствует увеличению прокаливаемости (критический диаметр для стали 9ХС равен 40 мм, а для стали ХВСГ 100 мм при закалке в масле) и устойчивости мартенсита при отпуске.

Повышенное содержание марганца (ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при его закалке. Поэтому эти стали часто применяют для изготовления инструмента, имеющего большую длину при относительно небольшом диаметре, например протяжек. Легирование хромом увеличивает прокаливаемость и твердость после закалки.

Из сталей этой группы изготавливают различные инструменты — от ударного до режущего. Теплостойкость инструментов, как правило, не превышает 300° С, поэтому эти стали не используют для обработки с большими скоростями резания.

Так называемая «алмазная» сталь ХВ5 (5% W) благодаря присутствию вольфрама в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу и твердость HRC 65—67. Из этой стали изготавливают инструмент, сохраняющий длительное время острые кромки и высокую размерную точность (развертки, фасонные резцы, граверный инструмент и т. п.).

К сталям повышенной прокаливаемости относятся и стали с карбидным упрочнением, например 6Х6ВЗМФС и 8Х4В2С2МФ. После термической обработки (закалка с 1050—1080° С, отпуск — старение при 520—540° С) инструмент из этих сталей за счет выделения дисперсных карбидов М23С6 и М7С3 приобретает высокую твердость HRC 61—63, имея повышенную вязкость и прочность. Кроме того, он обладает высоким сопротивлением пластической деформации.

В последние годы для инструментов используются также стали с ннтерметаллидным упрочнением. Интерметаллиды (Ni3Ti, NiTi, FeMo2 и др.) оказывают даже более сильное упрочняющее влияние, чем карбиды. Это объясняется очень высокой дисперсностью образующихся частиц (50—200 А), которые коагулируют при 650— 675° С. Отсюда — высокая теплостойкость инструмента из таких сталей. Интерметаллидные фазы присутствуют в теплостойких сталях с повышенным содержанием Со и W (при низком содержании углерода), а также в мартенситностареющих сталях (см. гл. 9), которые также теперь используются для изготовления инструмента, например сталь Н10Х11М2Т2 (ЭП 853), которая после термической обработки приобретает твердость HRC 55—58, сохраняющуюся до температур 350—400° С. Мартенситностареющие стали рационально применять для медицинского инструмента небольшого сечения с очень тонкой режущей кромкой. Эти стали, как правило, коррозионностойки, а мелкодисперсные выделения упрочняющей фазы исключают разрушение тонкого (<0,05—0,1 мм) лезвия инструмента.

БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали получили такое название за свои свойства. Вследствие высокой теплостойкости (550—650° С) инструменты могут работать со скоростями резания, в три-четыре раза большими, чем инструменты из углеродистых и легированных сталей.

Быстрорежущие стали (ГОСТ 19265—73) содержат 0,7—1,5% С, до 18% W, являющегося основным легирующим элементом, до 4,5% Сr, до 5% Мо, до 10% Со. В обозначении марок стоит буква Ρ от слова «рапид» — скорость, цифры за этой буквой показывают среднее содержание вольфрама (Р18, Р9 и т.д.).

Высокая теплостойкость быстрорежущей стали объясняется следующими ее особенностями. При нагреве углеродистой закаленной стали происходит выделение из мартенсита дисперсных частиц карбидов (FeхC), которые уже при 300—400° С коагулируют. Твердость понижается. Для сохранения твердости при нагреве (теплостойкости) сталь необходимо легировать такими элементами, карбиды которых образуются и коагулируют при более высоких температурах. Такими элементами являются вольфрам, хром и др.

Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650° С и вторичную твердость до HRC 67—70. Наиболее высокую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 640—650°С).

По структуре в равновесном состоянии эти стали относятся к ледебуритному классу. Отливки из быстрорежущей стали подвергают ковке, а затем отжигу, нагревая до 860—900° С. После отжига структура быстрорежущей стали состоит из сорбита, куда входят очень мелкие эвтектоидные карбиды, мелких вторичных карбидов, выделившихся при охлаждении из аустенита, и более крупных обособленных первичных карбидов, входящих в состав эвтектики. Суммарное количество карбидов достигает 30—35%· После окончательной термической обработки быстрорежущая сталь приобретает теплостойкость. Чем выше температура закалки, тем большее количество легирующих элементов растворяется в аустените, а следовательно, тем более легированным получается мартенсит, который обладает большей теплостойкостью.

При нагреве до 1250—1280° С в аустените стали Р18 содержится около 0,3% С, ~4% Cr, ~ 1 % V и 7— 8% W. Инструмент из стали Ρ18 подвергают закалке с 1280° С. Нагрев под закалку до более высоких температур приводит к оплавлению режущих кромок инструмента и появлению карбидной эвтектики. Закалку проводят в масле.

Температура закалки из стали Р9 составляет 1240° С, причем в этом случае требуется более точное соблюдение режима.

Инструмент под закалку нагревают обычно в соляных ваннах, что улучшает равномерность прогрева и уменьшает возможность обезуглероживания поверхности. Вследствие малой теплопроводности быстрорежущей стали нагрев осуществляется ступенчато: инструмент вначале подогревают в первой ванне до 500— 600° С, а затем переносят в ванну с температурой 800° С и после этого в третьей ванне нагревают до 1280° С.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого числа рассеянных зернышек первичных карбидов. Количество остаточного аустенита и положение точек Мн и Мк также зависят от температуры закалки. Твердость закаленной быстрорежущей стали достигает HRC 60—62.

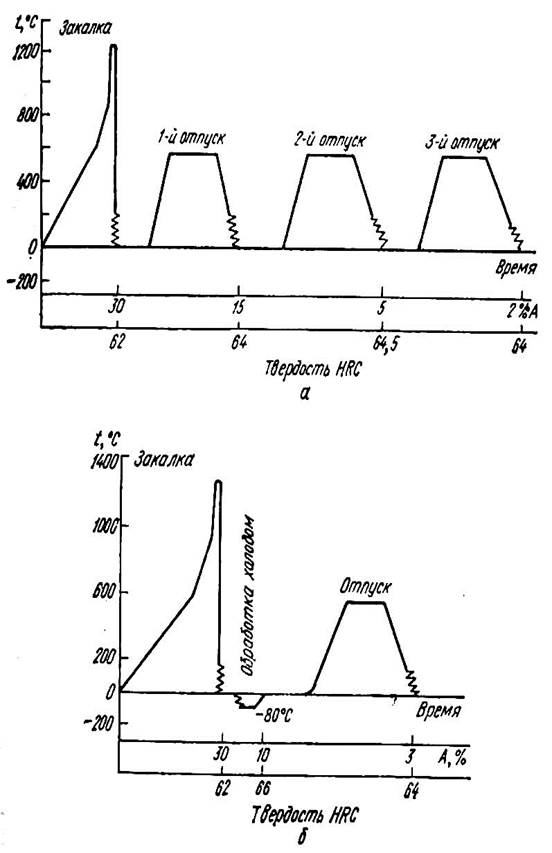

Остаточный аустенит ухудшает режущие свойства, поэтому закаленный инструмент обязательно подвергают отпуску. Установлено, что при нагреве до температур ниже 560° С никаких существенных изменений не происходит. Если же нагревать при отпуске до 560° С, то при последующем охлаждении часть остаточного аустенита превращается в мартенсит. После трехкратного отпуска при 560 С с выдержкой в течение часа количество остаточного аустенита уменьшается до 2— 3%, твердость увеличивается до HRC 64—65.

В настоящее время при термической обработке быстрорежущей стали широко применяют обработку холодом. Закаленную сталь охлаждают до (—80) — (—100)°С, т.е. до температур ниже точки Мк этой стали. Затем для снятия внутренних напряжений сталь подвергают однократно отпуску (560° С, 1 ч). Режимы термической обработки инструмента из быстрорежущей стали Р18 приведены на рис. 1, а, б. Иногда для повышения износостойкости инструмента применяют низкотемпературное цианирование при 520—560° С в течение 10—15 мин. На поверхности образуется слой, насыщенный азотом и углеродом, толщиной 0,03—0,06 мм. Для уменьшения прилипания стружки и повышения коррозионной стойкости проводят обработку паром (при температуре отпуска). На поверхности образуется тонкая пленка предотвращающая прилипание стружки.

2020-06-10

2020-06-10 80

80