СОДЕРЖАНИЕ

Введение……………………………………………………………………………..5

Практическая работа №1. Выбор и назначение маршрута обработки поверхностей детали…………………………………………………………………………..6

Практическая работа №2. Изучение структуры операции единичного технологического процесса (ЕТП)…………………………………………………………25

Практическая работа №3. Статистический анализ точности операции с помощью точечных диаграмм………………………………………………………….33

Практическая работа №4. Статистический анализ точности операции с помощью кривых распределения (больших выборок)………………………………35

Практическая работа №5. Базы. Погрешность базирования………………….42

Практическая работа №6. Пересчет технологических размеров……………..44

Практическая работа №7. Выбор способа настройки оборудования на размер. Расчет настроечных размеров……………………………………………………47

Практическая работа №8. Расчет припусков аналитическим методом…………55

Практическая работа №9. Обоснование выбора заготовки и маршрута обработки вала на токарной операции……………………………………………………71

Практическая работа №10. Назначение припусков табличным методом на плоские поверхности…………………………………………………………………..87

Практическая работа №11. Нормирование токарной операции………………88

Практическая работа №12. Обоснование выбора чистовых и черновых технологических баз при обработке корпусных деталей и рычагов (анализ вариантов базирования)………………………………………………………………………119

Практическая работа №13. Выбор универсальных средств измерения линейных размеров……………………………………………………………………………140

Практическая работа №14. Проектирование контрольной операции…………154

Практическая работа №15. Формы технологических документов и правила их оформления………………………………………………………………………..160

Список использованной литературы…………………………………………….187

Приложение 1. Таблица допусков……………………………………………….188

Приложение 2. Допускаемые погрешности измерения δ (мкм) линейных размеров (диаметра, длин) в зависимости от допусков и квалитетов точности размеров …………………………………………………………………………………189

Приложение 3. Допускаемая погрешность измерения (δ) отклонений формы и взаимного расположения поверхностей………………………………………..190

Приложение 4. Предельные погрешности универсальных измерительных средств при измерении наружных линейных размеров, отклонений формы и расположения поверхностей, глубин…………………………………………….191

Приложение 5. Предельные погрешности универсальных измерительных средств при измерении внутренних линейных размеров………………………213

Приложение 6. Основные виды и некоторые схемы измерения отклонений расположения поверхностей…………………………………………………………218

Приложение 7. Предельные и комплексные калибры (примеры)……………..229

Приложение 8. Стойки и штативы……………………………………………….230

Приложение 9. Плиты поверочные и разметочные (чугунные)……………….232

Приложение 10. Таблица значений  …………………………….....233

…………………………….....233

Приложение 11. Значение вероятностей Р (λ) для различных λ……………….234

Приложение 12. Значение Ф (Z)………………………………………………….234

Приложение 13. Погрешности комплектов концевых мер……………………..235

Приложение 14. Формы отчетов…………………………………………………236

ВВЕДЕНИЕ

Технологический процесс (ТП) изготовления детали и сборки изделия делится на несколько этапов. Вначале технолог на базе конструкторской документации машины разрабатывает технологическую документацию. Для этого технолог должен изучить чертеж детали, определить поверхности, подлежащие обработке, оценить их форму (в результате определяются варианты методов обработки: точение, сверление, фрезерование и др.), оценить точность формы поверхности, размеров и шероховатость (определяется маршрут обработки поверхности, например, для точного отверстия – сверление, зенкерование, развертывание и др.), точность взаимного расположения поверхностей (оцениваются варианты последовательности обработки поверхностей и выбора баз). Затем окончательно назначается маршрут обработки поверхностей и последовательность их обработки – маршрут ТП, выбираются типы и модели станков и оснастки, оформляется технологическая документация. Далее, используя эти документы, в цехах предприятия изготавливают детали и машину в целом.

При проектировании технологического процесса (ТП) механической обработки деталей инженер-технолог решает ряд задач, направленных на обеспечение требуемой точности и качества, высокой производительности и безопасной работы. При этом необходимо изготовить заданное количество изделий в конкретные сроки в соответствии с требованиями чертежа при минимальной себестоимости.

Опыт работы показывает, что в процессе выполнения операции на качество детали оказывает влияние большое количество факторов, воздействие которых необходимо предусмотреть, и следовательно, принять меры к их уменьшению или нейтрализации. Поэтому главная задача практических работ – научить студентов выявлять факторы, вызывающие погрешность параметров детали, оценивать степень их влияния на качество обработки. На базе полученных знаний обучающиеся овладевают набором приемов, позволяющих повышать качество изделий.

Для упрощения анализа операцию удобно разделить на части (этапы), и тогда будет легче выявлять погрешности, характерные для данной операции. Первый этап выполнения операции – установка заготовки на станок. Здесь могут возникнуть погрешности базирования и закрепления заготовки, также необходимо учитывать состояние самого приспособления для обработки детали: неточность изготовления и износ элементов и ошибки при его установке на станке. На втором этапе выполнения операции производится настройка станка на размер. Здесь возникают погрешности регулирования элементов станка, измерения размеров детали; происходит рассеивание размеров пробных деталей вследствие непостоянства свойств заготовок. На третьем этапе производится резание и съем стружки. При этом возникают погрешности вследствие нежесткости элементов технологической системы (ТС), износа режущего инструмента, неточности или износа элементов станка, температурной деформации элементов ТС.

Влияние перечисленных погрешностей на точность и способы их определения представлены в сборнике в виде практических работ. Кроме того, в сборник включена работа по оценке точности операции методами математической статистики.

Методики выполнения и материалы практических работ могут быть использованы как в процессе изучения разделов курса «Основы технологии машиностроения», так и для выполнения разделов курсового и дипломного проектов по ТМ.

Практическая работа №1

ВЫБОР И НАЗНАЧЕНИЕ МАРШРУТА ОБРАБОТКИ

ПОВЕРХНОСТЕЙ ДЕТАЛИ

Цель работы: освоить методику выбора последовательности (маршрута) обработки поверхностей деталей машин в зависимости от заданной точности размеров, формы и шероховатости.

Задача: назначить маршрут обработки поверхностей деталей типа вала, втулки, корпуса.

Порядок выполнения работы

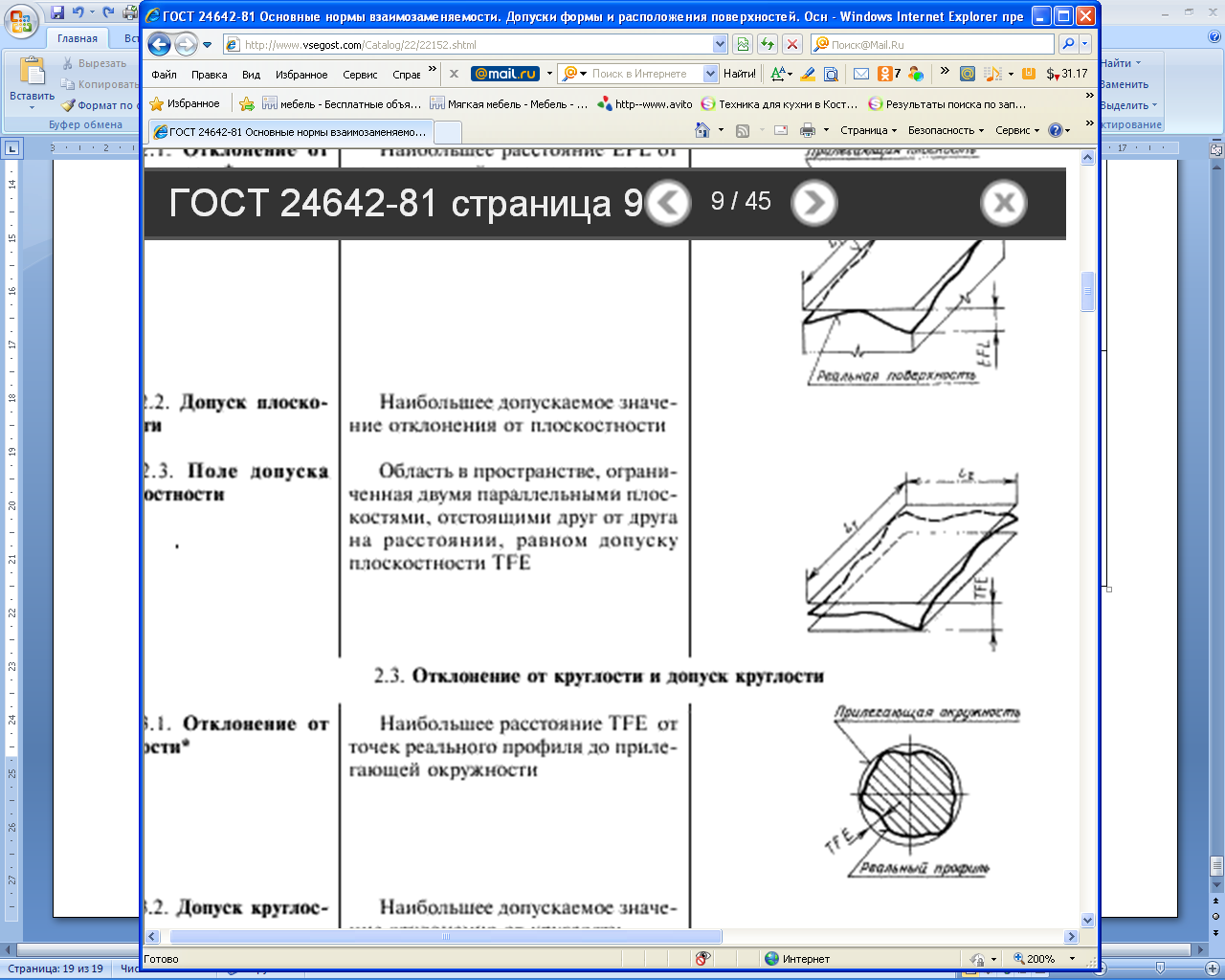

1. Изучить чертеж детали, выявить поверхности, подлежащие обработке. Обратить внимание на точность размеров, шероховатость поверхностей, наличие термообработки (ТО), допусков формы и взаимного расположения поверхностей, а также другие требования ТУ. Уточнить по табл. 1.12 термины отклонений и допусков формы и расположения поверхностей.

2. Ознакомиться с таблицами экономической точности и качества поверхностей (табл. 1.3−1.7), таблицами допусков формы и взаимного расположения поверхностей (табл. 1.8−1.11).

3. Таблицы отчета (прил. 14) заполнять полностью последовательно для каждой поверхности, начиная с самой точной. По чертежу детали определить размеры и параметры качества и записать их в отчет (прил. 14). В графе «Точность формы» указать вид отклонения формы (плоскостность, цилиндричность и т.п.), степень или допуск с чертежа детали. По степени точности (табл. 1.8−1.11) определить допуск и занести в графу 4 отчета, например: цилиндричность, степень 9 (0,05). Если на чертеже указан допуск, то по табл. 1.8–1.11 определить степень точности и занести в табл. 4 отчета.

4. Выбрать из табл. 1.3−1.7 методики возможные способы обработки, обеспечивающие заданные чертежом точность и качество, и записать их в графы 6 и 7 («Варианты», «Маршрут обработки»).

5. Для выбранного способа обработки назначить из табл. 1.3−1.7 промежуточные методы и способы обработки и занести их в отчет в последовательности, начиная с чистовых (пп. 3, 4 пояснений). Если поверхность подвергается термообработке, включить этот переход в маршрут. Вариантов промежуточной обработки может быть несколько или один, в зависимости от конкретных условий.

6. Проанализировать полученные варианты маршрутов, выбрать наиболее простой, доступный, дешевый и записать в табл. «Принятый маршрут обработки поверхностей», начиная с чернового перехода. Для каждого перехода по табл. 1.3−1.7 определить степень точности формы, приняв уровень относительной геометрической точности А (п. 2. пояснений), по табл. 1.8−1.9 определить допуск и записать его в мм в табл. «Принятый маршрут обработки поверхностей» по форме: А 10 (0,08).

7. Выполнить отчет по форме, указанной ниже в прил. 14.

Некоторые пояснения

1. Механической обработке подвергаются поверхности, размеры и качество которых невозможно получить в процессе изготовления заготовки. В табл.1.2 перечислены методы, а в табл. 1.3−1.7 представлены методы и способы механической обработки и соответствующие им экономическая точность размеров, шероховатость и геометрическая точность поверхностей [2].

2. В общем машиностроении принято размеры без допусков выполнять по 14 квалитету точности. Степень точности формы и расположения поверхностей зависит от квалитета размера. Если на чертеже детали степень точности формы и расположения поверхностей не указаны, значит отклонения этих параметров должны находиться в пределах допусков на линейные размеры. Для случаев, когда допуски формы и расположения являются составной частью допуска размера, установлены соотношения между допуском формы и допуском размера – уровни относительной геометрической точности: А – нормальная, В – повышенная, С – высокая. Допуски формы для уровней относительной геометрической точности А, В, С составляют примерно 60, 40, 25% от допуска размера. Если допуск формы ограничивает отклонение радиуса, то это соотношение составляет примерно 30, 20, 12% соответственно [1, 2].

3. Из табл. 1.3−1.7 видно, что заданные чертежом детали точность и качество можно обеспечить, как правило, по нескольким вариантам обработки. Назначение маршрута обработки поверхности рекомендуется начинать с восстановления в памяти возможных методов обработки заданной поверхности (табл. 1.2), затем по табл. 1.3−1.7 следует выбрать 2−3 варианта способов окончательной обработки, обеспечивающих получение заданных чертежом точности и качества поверхности. Выбор варианта производится по точности размера (квалитету). Далее сравниваются значения шероховатости и точность формы поверхности. Окончательный маршрут обработки должен обеспечить получение наиболее точного параметра поверхности детали.

При этом могут возникнуть следующие ситуации, требующие соответственных решений:

| Ситуация | Решение |

| 1. Квалитет размера, шероховатость, точность формы поверхностей грубее табличных значений. | Принимается данный способ окончательной обработки поверхности. |

| 2. Один из четырех параметров точности детали точнее табличных значений. | Подбирается другой способ окончательной обработки поверхности. |

| 3. На чертеже детали степень точности формы поверхности не указана. | Выбор способа обработки производится по квалитету и шероховатости. |

| 4. Точность размера задана отклонениями. | Определяется допуск, по допуску – квалитет (прил. 1). Из двух ближних квалитетов принимается более точный. |

| 5. Точность формы поверхности задана отклонением. | Определяется допуск, по допуску – степень точности (табл. 1.7−1.10). Из двух ближних степеней точности принимается более точная. |

4. Для достижения заданных точности и качества поверхность приходится подвергать нескольким методам и способам обработки, постепенно приближаясь к требуемым параметрам точности (например, сверление, зенкерование, развертывание точного отверстия). Маршрут обработки поверхности можно составить, используя данные табл. 1.3−1.7, принимая во внимание, что каждый переход может повысить точность не более чем на 1–2 квалитета. Составление маршрута обработки поверхности следует начинать с последнего перехода последней операции обработки данной поверхности. Например, назначить маршрут обработки осевого (центрального) отверстия во втулке:

- параметры отверстия: Ø32Н8, шероховатость Ra2,5 мкм, степень точности формы отверстия не указана. Отверстие в заготовке есть.

Составление вариантов маршрута обработки отверстия Ø32Н8 следует начинать с последнего перехода (пп. 3, 4 пояснений). Результаты удобно свести в таблицу.

Таблица 1.1

Варианты маршрутов обработки отверстий

| Вари-ант | Маршрут обработки | Получаемые параметры | ||

| Точность размера | Шероховатость Ra по степени А | Точность формы | ||

| 1 | Развертывание точное Развертывание нормальное Зенкерование литого или прошитого отверстия | Н8 Н10, Н11 Н10−12 | 1,6−0,8 3,2−1,6 12,5−3,2 | А7 А7, 8 А9, 10 |

| 2 | Растачивание тонкое Растачивание чистовое Растачивание черновое | Н6−8 Н8, 10 Н11, 12 | 1,6−0,2 6,3−1,6 2,5−6,3 | А4−6 А7, 9 А10, 11 |

| 3 | Протягивание чистовое после чернового или после сверления Протягивание черновое литого или прошитого отверстия | Н7, 8 Н10, 11 | 1,6−0,4 3,2−1,6 | А6, 7 А7, 8 |

Анализ вариантов обработки отверстия показывает, что заданную точность можно получить только за несколько переходов. Точность формы отверстия определится на последнем переходе. Рациональным представляется комбинированный из таблицы маршрут:

1) зенкерование,

2) протягивание чистовое.

5. Маршрут обработки резьбовых поверхностей включает следующие переходы:

− обработку поверхности вращения (точение, сверление);

− обработку фаски, нарезание резьбы.

Таблица 1.2

Методы обработки поверхностей

| Наружные поверхности вращения | Отверстия | Плоскости | Резьбы |

| Точение, шлифование, протягивание, фрезерование, притирка, полирование, суперфиниширование, обкатывание, выглаживание | Сверление, рассверливание, растачивание, зенкерование, развертывание, протягивание, шлифование, притирка, хонингование, раскатывание, калибрование, выглаживание | Фрезерование, строгание, шлифование, протягивание, обкатывание, шабрение | Резьба метрическая наружная: точение резцом, плашкой, самораскрывающимися головками; шлифование, накатывание. Резьба метрическая внутренняя: нарезание резцом, метчиком; шлифование, накатывание |

Таблица 1.3

Точность и качество поверхности

при обработке наружных цилиндрических поверхностей [11]

| Обработка | Шероховатость Ra, мкм | Квалитет допуска размера | Степень точности формы А по ГОСТ 24643–81 |

| Обтачивание: черновое | 40−20 | 14 | 11 |

| получистовое или однократное | 20−5 | 12 11 | 10 9 |

| чистовое | 10−2,5 | 9 8 | 8 7 |

| тонкое, алмазное | 0,63−1,25 | 8 7-6 | 6 5-4 |

| Шлифование: предварительное | 2,5−1,25 | 8 | 7 |

| чистовое | 1,25−0,63 | 7 6 | 5 4 |

| тонкое | 0,63−0,32 | 6 5 | 4 3 |

| Притирка, суперфиниширование, | 0,63−0,16 | 5 4 | 3 3 |

| Обкатывание, алмазное выглаживание | 0,32−0,05 | 8 7 6 5 | 6 5 4 3 |

Примечания:

1. Приведенные в таблице данные относятся к деталям из стали. Для деталей из чугуна или цветных сплавов допуски на размер и допуски формы можно принимать соответственно на один квалитет и одну степень точнее.

2. Допуски формы (цилиндричности, круглости и профиля продольного сечения) указаны для уровня А – нормальной относительной геометрической точности.

3. Допуски на размер и допуски формы действительны для поверхностей с L/d < 2. При L/d = 2÷10 допуски принимать соответственно на 1–2 квалитета и 1–2 степени точности грубее.

Таблица 1.4

Точность и качество поверхностей при обработке отверстий [11]

| Обработка | Шероховатость поверхности Ra, мкм | Квалитет допуска размера | Степень точности формы по ГОСТ 24643–81 по уровням относительной геометрической точности А |

| Сверление и рассверливание | 25−10 20−5 | 12 11 | 10 9 |

| Зенкерование: черновое | 25−6,3 | 12 | 10 |

| однократное литого или прошитого отверстия | 12,5−6,3 | 12 | 10 |

| чистовое после чернового или сверления | 6,3−3,2 | 11 | 9 |

| Развертывание: нормальное | 3,2−1,6 | 11 10 | 9 7 |

| точное | 1,6−0,8 | 8 | 6 |

| тонкое | 0,8−0,4 | 7-6 | 5-4 |

| Протягивание: черновое литого или прошитого отверстия | 3,2−1,6 | 11 10 | 7 6 |

| чистовое после чернового или после сверления | 1,6−0,4 | 8 7 | 6 5 |

| Растачивание: черновое | 20−10 | 12 11 | 10 9 |

| чистовое | 5−2,5 | 9 8 | 7 6 |

| тонкое, алмазное | 1,6−0,2 1,25−0,63 | 7 6 | 5 4 |

| Шлифование: черновое | 2,5 | 8 | 7 |

| чистовое | 1,6−0,63 | 8 7 | 7 6 |

| тонкое | 0,8− 0,32 | 6 | 5 |

| Притирка, хонингование | 0,4−0,025 | 6 | 4 |

| Раскатывание, калибрование, алмазное выглаживание | 0,8−0,05 | 8 7 | 7 6 |

Примечание. См. табл. 1.3.

Таблица 1.5

Точность и качество поверхности при обработке плоскости [11]

| Способ обработки | Шероховатость Ra, мкм | Квалитет допуска размера | Степень точности формы по ГОСТ 24643–81 по уровням относительной геометрической точности А |

| Фрезерование и строгание черновое | 25−10 | 12-11 | 11 |

| чистовое | 6,3−1,25 | 10 | 9 |

| тонкое | 1,6−0,4 | 8-7 6 | 7 7 |

| Торцевое точение и подрезка черновое | 40−20 | 14, 12 | 11 |

| чистовое или однократное | 20−2,5 | 12-10 | 9 |

| тонкое | 3,2−0,4 | 8-7 | 7-6 |

| Протягивание однократное | 6,3−0,8 | 9-8 | 7-6 |

| Шлифование: чистовое или однократное | 3,2−0,4 | 9-7 | 8-6 |

| тонкое | 0,2−0,05 | 6 | 5 |

| Притирка, тонкое шабрение | 0,8−0,1 | 6 | 4 |

Примечание. См. табл.1.3

Таблица 1.6

Методы обработки, обеспечивающие заданную точность

отклонений от взаимного расположения поверхностей

| Степень точности по ГОСТ 24643–81 | Окончательный метод обработки |

| Отклонение от параллельности плоскостей

| |

| Продолжение табл. 1.6 | |

| 3−4 5−6 7−8 9−10 11−12 | Доводка, тонкое шлифование, шабрение. Шлифование, тонкое фрезерование и строгание, шабрение. Шлифование, фрезерование, строгание, опиловка, протягивание, литье под давлением. Фрезерование, строгание, долбление. Все грубые способы обработки |

| Отклонения от параллельности поверхностей вращения

| |

| 4−5 6−7 8−9 13−15 | Шлифование, координатное растачивание. Шлифование, растачивание на расточном станке, протягивание. Растачивание, сверление и развертывание по кондуктору. Растачивание, сверление |

| Отклонения от перпендикулярности плоскостей

| |

| 3−4 5 6−7 8 9−10 11 12 | Доводка, тонкое шлифование, шабрение повышенной точности. Тонкое шлифование, шабрение. Чистовое шлифование, шабрение, тонкое фрезерование и строгание. Шлифование, чистовое строгание, фрезерование и долбление. Строгание, фрезерование, долбление. Все способы обработки. Все грубые способы обработки |

| Продолжение табл. 1.6 | |

| Отклонения от перпендикулярности торца (торцевое биение)

| |

| 3−4 5–6−7 8−9 10−11 | Доводка, тонкое шлифование, шабрение повышенной точности. Шлифование, шабрение, тонкое обтачивание и растачивание. Шлифование, чистовое обтачивание и растачивание. Шлифование, обтачивание, растачивание |

| Отклонение от соосности (радиальное биение)

| |

| 3−4 5−6 7 8–9−10 | Доводка, тонкое шлифование, тонкое обтачивание, суперфиниширование, хонингование. Чистовое шлифование. Шлифование, чистовое обтачивание и растачивание. Точение, растачивание, зенкерование |

Таблица 1.7

Точность и качество поверхностей при обработке резьб метрических [11]

| Обработка | Резьба | Шероховатость поверхности Ra, мкм | Степень точности и отклонение по ГОСТ 16093–81 |

| Нарезание: резцом | наружная | 2,5−0,4 | 4h 6h 6e 6g 6d |

| внутренняя |

| 5H 6H 6G | |

| гребенкой

| наружная | 4h 6H 6g 6e 6d | |

| внутренняя | 5H 6H 6G 7H 7G | ||

| плашкой | наружная | 2,5−1,6 | 6h 6g 6e 6g 8h 8g |

| метчиком | внутренняя | 5–1,6 | 5H 6H 6G 7H 7G |

| Фрезерование: дисковой фрезой | наружная | 2,5–0,4 | 4h 6H 6g 6e 6d |

| внутренняя |

| 7H 7G | |

| групповой фрезой | 4h 6h 6g 6e 6d | ||

| 7H 7G | |||

| Накатывание роликами и плашками | наружная | 2,5–0,2 | 4h 6h 6e 6g 6d 8h 8g |

| Шлифование | наружная | 0,63–0,1 | 4h 6h 6e 6g 6d |

| Нарезание самооткрывающимися головками с тангенциальными плоскими плашками | наружная | 2,5–0,4 | 6h 6g 8h 8g |

Таблица 1.8

Допуски плоскостности и прямолинейности по ГОСТ 24643–81

| 16 | Интервалы номинальных размеров, мм | Степени точности | ||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||||

| Допуски, мкм | Допуски, мм | |||||||||||||||||||

| До | 10 | 0,25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 0,06 | 0,1 | 0,16 | 0,25 | |||

| Св. | 10 | " | 16 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 | |

| " | 16 | " | 25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 | |

| " | 25 | " | 40 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 | |

| " | 40 | " | 63 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | |

| " | 63 | " | 100 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | |

| " | 100 | " | 160 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 | |

| " | 160 | " | 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | |

| " | 250 | " | 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 | |

| " | 400 | " | 630 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 | |

| " | 630 | " | 1000 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 | |

| " | 1000 | " | 1600 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 | |

| " | 1600 | " | 2500 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 | |

| " | 2500 | " | 4000 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 | |

| " | 4000 | " | 6300 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 | |

| " | 6300 | " | 10000 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 | |

Примечание. Под номинальным размером понимается номинальная длина нормируемого участка. Если нормируемый участок не задан, то под номинальным размером понимается номинальная длина большей стороны поверхности или номинальный больший диаметр торцевой поверхности.

Таблица 1.9

Допуски цилиндричности, круглости, профиля продольного сечения по ГОСТ 24643–81

| 17 | Интервалы номинальных размеров, мм | Степени точности | ||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||||

| Допуски, мкм | Допуски, мм | |||||||||||||||||||

| До | 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 | |||

| Св. | 3 | " | 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 | |

| " | 10 | " | 18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 | |

| " | 18 | " | 30 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | |

| " | 30 | " | 50 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | |

| " | 50 | " | 120 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 | |

| " | 120 | " | 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | |

| " | 250 | " | 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 | |

| " | 400 | " | 630 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 | |

| " | 630 | " | 1000 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 | |

| " | 1000 | " | 1600 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 | |

| " | 1600 | " | 2500 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 | |

Примечание. Под номинальным размером понимается номинальный диаметр поверхности.

Таблица 1.10

Допуски радиального биения и полного радиального биения. Допуски соосности,

симметричности, пересечения осей в диаметральном выражении по ГОСТ 24643–81

| 18 | Интервалы номинальных размеров, мм | Степени точности | ||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||||||||||||||||||

| Допуски, мкм | Допуски, мм | |||||||||||||||||||||||||||||||||

| До | 3 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | |||||||||||||||||

| Св. | 3 | " | 10 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 | |||||||||||||||

| " | 10 | " | 18 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | |||||||||||||||

| " | 18 | " | 30 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 | |||||||||||||||

| " | 30 | " | 50 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 9 | |||||||||||||||

| " | 50 | " | 120 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 | |||||||||||||||

| " | 120 | " | 250 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 | |||||||||||||||

| " | 250 | " | 400 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 | |||||||||||||||

| " | 400 | " | 630 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 | |||||||||||||||

| " | 630 | " | 1000 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 | |||||||||||||||

| " | 1000 | " | 1600 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 | |||||||||||||||

| " | 1600 | " | 2500 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2,5 | 4 | 6 | 10 | |||||||||||||||

Примечание. При назначении допусков радиального биения и полного радиального биения под номинальным размером понимается номинальный диаметр рассматриваемой поверхности. При назначении допусков соосности, симметричности, пересечения осей под номинальным размером понимается номинальный диаметр рассматриваемой поверхности вращения или номинальный размер между поверхностями, образующими рассматриваемый симметричный элемент. Если база не указывается, то допуск определяется по элементу с большим размером.

Таблица 1.11

Допуски параллельности, перпендикулярности, наклона, торцевого биения и

полного торцевого биения по ГОСТ 24643–81

| 19 | Интервалы номинальных размеров, мм | Степени точности | ||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||||

| Допуски, мкм | Допуски, мм | |||||||||||||||||||

| До | 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,1 | |||

| Св. | 10 | " | 16 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 | |

| " | 16 | " | 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | |

| " | 25 | " | 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | |

| " | 40 | " | 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 | |

| " | 63 | " | 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | |

| " | 100 | " | 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 | |

| " | 160 | " | 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 | |

| " | 250 | " | 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 | |

| " | 400 | " | 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 9 | 3 | |

| " | 630 | " | 1000 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 | |

| " | 1000 | " | 1600 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 | |

| " | 1600 | " | 2500 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 | |

| " | 2500 | " | 4000 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 | |

| " | 4000 | " | 6300 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2,5 | 4 | 6 | 10 | |

| " | 6300 | " | 10000 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 | |

Примечание. При назначении допусков параллельности, перпендикулярности, наклона под номинальным размером понимается номинальная длина нормируемого участка или номинальная длина всей рассматриваемой поверхности (для допуска параллельности – номинальная длина большей стороны), если нормируемый участок не задан.

При назначении допусков торцевого биения под номинальным размером понимается заданный номинальный диаметр или номинальный больший диаметр торцевой поверхности. При назначении допусков полного торцевого биения под номинальным размером понимается номинальный больший диаметр рассматриваемой торцевой поверхности.

Таблица 1.12

Отклонения и допуски формы и расположения поверхностей

по ГОСТ 24642–81

| Термин | Определение | Рисунок, обозначение |

| 2.25.1 | Отклонение от прямолинейности (непрямолинейность) в сечении. Наибольшее расстояние Δ от точек реального профиля до прилегающей прямой в пределах нормируемого участка |

|

| 2.25.4 | Поле допуска прямолинейности в сечении. Площадь в заданной плоскости, ограниченная двумя параллельными, отстоящими друг от друга на расстоянии, равном допуску прямолинейности Т |

|

| 2.25.7 | Отклонение от плоскостности. Наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка |

|

| 2.25.10 | Поле допуска плоскостности. Область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску плоскости Т |

|

| 2.25.11 | Отклонение от круглости. Наибольшее расстояние Δ от точек реального профиля до прилегающей окружности |

|

| 2.25.14 | Поле допуска круглости. Область на плоскости, перпендикулярной оси поверхности вращения или проходящей через центр сферы, ограниченная двумя концентричными окружностями, отстоящими друг от друга на расстоянии, равном допуску круглости Т |

|

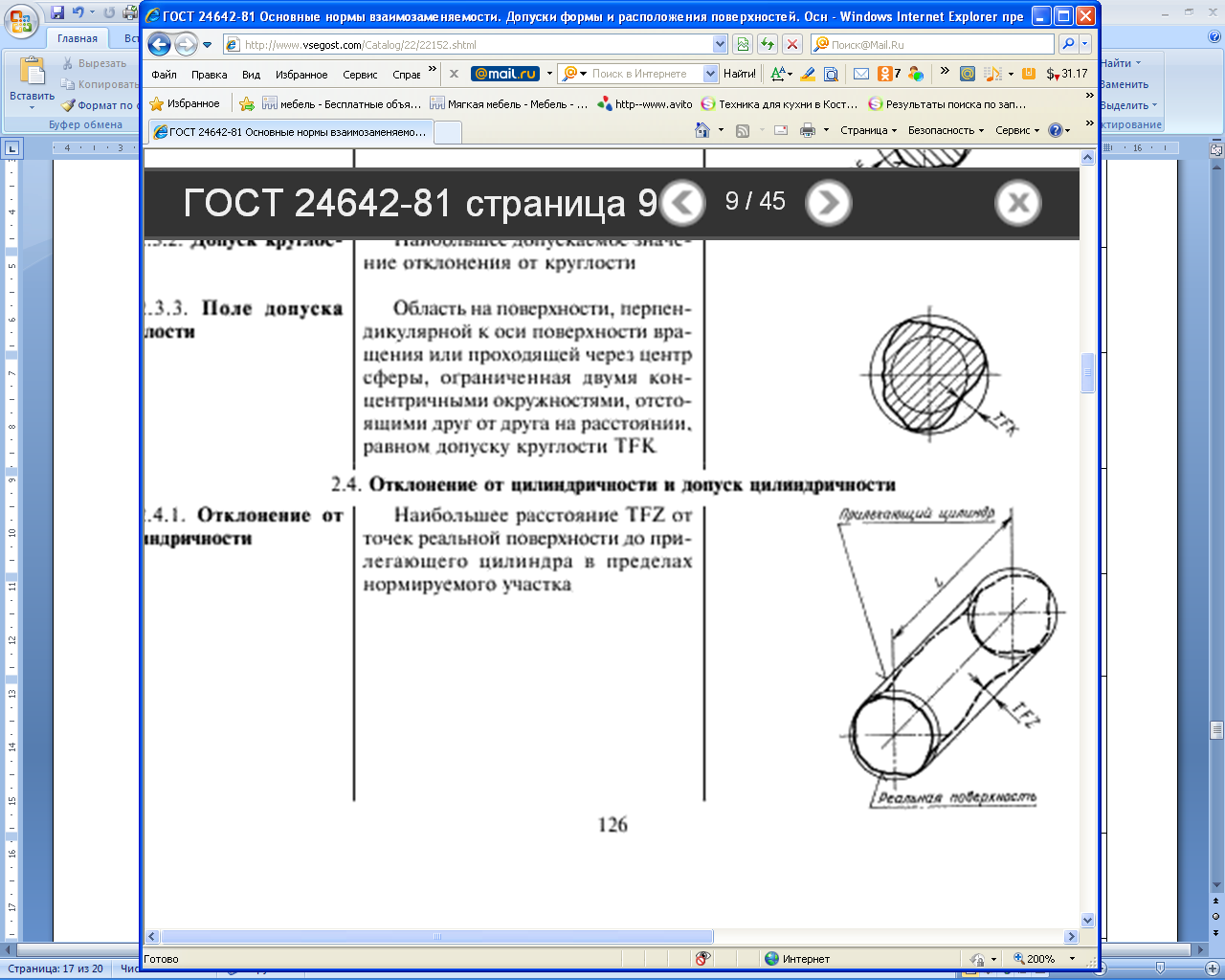

| Продолжение табл.1.12 | ||

| 2.25.15 | Отклонение от цилиндричности. Наибольшее расстояние Δ от точек действительной поверхности до прилегающего цилиндра |

|

| 2.25.16 | Поле допуска цилиндричности. Область в пространстве, ограниченная двумя соосными цилиндрами, отстоящими друг от друга на расстоянии, равном допуску цилиндричности Т |

|

| 2.25.17 | Отклонение профиля продольного сечения цилиндрической поверхности. Наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка |

|

| 2.25.21 | Поле допуска профиля продольного сечения. Область на плоскости, проходящей через ось цилиндрической поверхности, ограниченная двумя парами параллельных прямых, имеющих общую ось симметрии и отстоящих друг от друга на расстоянии, равном допуску профиля продольного сечения Т |

|

| 2.26.01 | Отклонение от параллельности плоскостей. Разность Δ наибольшего и наименьшего расстояний между прилегающими плоскостями в пределах нормируемого участка |

|

| Продолжение табл.1.12 | ||

| 2.26.02 | Поле допуска параллельности плоскостей. Область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску параллельности Т, и параллельности базовой плоскости |

|

| 2.26.11 | Отклонение от перпендикулярности плоскостей. Отклонение угла между плоскостями от прямого угла (90º), выраженное в линейных единицах Δ на длине нормируемого участка |

|

| 2.26.12 | Поле допуска перпендикулярности плоскостей. Область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску перпендикулярности Т, и перпендикулярными к базовой плоскости |

|

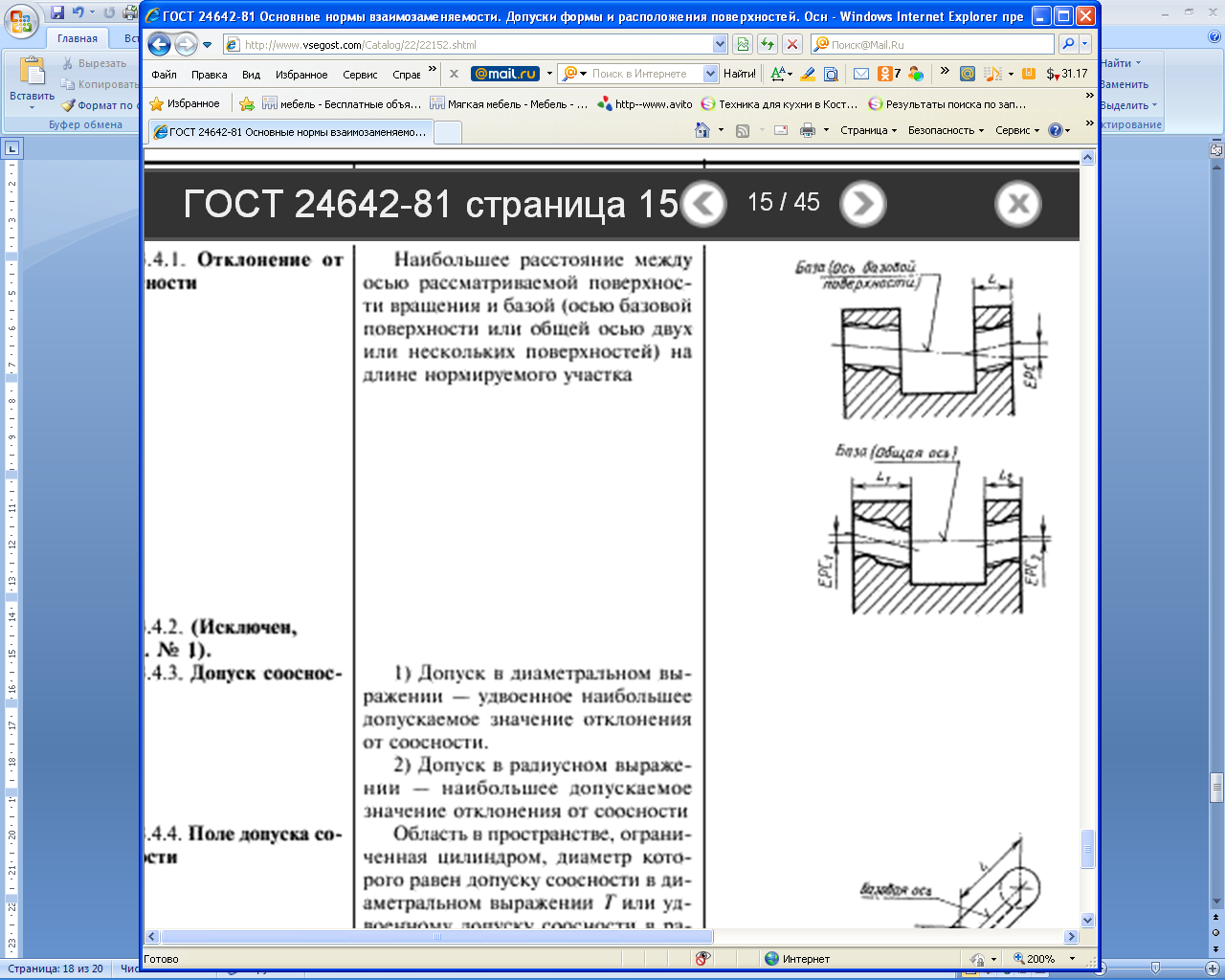

| 2.26.22 | Отклонение от соосности относительно оси базовой поверхности. Наибольшее расстояние Δ между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка |

|

| 2.26.25 | Поле допуска соосности. Область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении Т или удвоенному допуску соосности в радиусном выражении R, а ось совпадает с базовой осью а |

|

| Продолжение табл.1.12 | ||

| 2.26.27 | Отклонение от симметричности относительно базового элемента. Наибольшее расстояние Δ между плоскостью симметрии (осью) рассматриваемого элемента (элементов) и плоскостью симметрии базового элемента в пределах нормируемого участка |

|

| 2.26.28 | Отклонение от симметричности относительно общей плоскости симметрии. Наибольшее расстояние Δ между плоскостью симметрии (осью) рассматриваемого элемента (элементов) и общей плоскостью симметрии двух или нескольких элементов в пределах нормируемого участка |

|

| 2.26.29 | Поле допуска симметричности. Область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску симметричности в диаметральном выражении Т или удвоенному допуску симметричности в радиусном выражении Т/2, и симметричная базовой плоскости симметрии или базовой оси |

|

| 2.27. 1 | Радиальное биение. Разность Δ наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси. Радиальное биение является результатом совместного проявления отклонений от круглости профиля рассматриваемого сечения и его центра относительно базовой оси. Оно не включает в себя отклонений формы и расположения образующей поверхности вращения |

|

| Продолжение табл.1.12 | ||

| 2.27. 2 | Поле допуска радиального биения. Область на плоскости, перпендикулярной базовой оси, ограниченная двумя концентричными окружностями с центром, лежащим на базовой оси, и отстоящими друг от друга на расстоянии, равном допуску радиального биения Т |

|

| 2.27. 3 | Торцевое биение. Разность Δ наибольшего и наименьшего расстояний от точек реального профиля торцевой поверхности до плоскости, перпендикулярной базовой оси. Торцевое биение является результатом совместного проявления отклонения от общей плоскости точек, лежащих на линии пересечения торцевой поверхности с секущим цилиндром и отклонением от перпендикулярности торца относительно оси базовой поверхности на длине, равной диаметру рассматриваемого сечения. Торцевое биение не включает в себя всего отклонения от плоскости рассматриваемой поверхности |

|

| 2.27. 4 | Поле допуска торцевого биения. Область на боковой поверхности цилиндра, диаметр которого равен заданному или любому (в том числе и наибольшему) диаметру торцевой поверхности, а ось совпадает с базовой осью, ограниченной двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску торцевого биения Т, и перпендикулярными базовой оси |

|

Практическая работа №2

2020-07-12

2020-07-12 270

270