Осмотром проверяют наличие дефектов поверхностей, состояние резьбы, наличие изгиба стержней. При наличии вмятин, забоин, выкрашивании, срыве более двух ниток резьбы, изгибе стержней и заметном износе крепёжные детали бракуют. Опробованием вручную определяют пригодность резьбы, завертывая и отвертывая болт или гайку.

Последовательность сборки резьбовых соединений:

-проверяют стык соединяемых деталей на прилегание стыкуемых поверхностей;

-при необходимости пригоняют стыкуемые поверхности;

-совмещают оси отверстий под крепёжные детали;

-в отверстия вставляют болты или ввёртывают шпильки;

-надевают шайбы и подкладочные стопорные элементы;

-наворачивают гайки и предварительно их навинчивают;

-замеряют зазор по опорным поверхностям гаек (прилегание опорных поверхностей должно быть не менее 75% по всей длине окружности);

-окончательно затягивают гайки;

-контролируют в соответствии с рабочими чертежами правильность взаимной ориентации соединяемых деталей и плотность стыка.

При постановке шпильки необходимо:

-обеспечить плотную посадку в корпусе;

-установить ось шпильки перпендикулярно поверхности детали (неперпендикулярность вызывает значительные напряжения в резьбе).

В зависимости от инструментального обеспечения при сборке резьбовых соединений применяют:

-традиционную затяжку с приложением к гайке крутящего момента;

-предварительный нагрев болтов;

-приложение к болту осевых сил.

Традиционная технология с приложением крутящего момента к гайке осуществляется с помощью гаечных ключей, ключей предельного момента, динамометрических ключей, ключей мультипликаторов, гидравлических, пневматических, электрических гайковертов. Данные инструменты не имеют приборов для измерения сил (за исключением динамометрических ключей). Традиционная технология приводит к возникновению в стержне болта касательных напряжений.

Технология сборки резьбовых соединений с предварительным нагревом болтов (до 100 °С) исключает возникновение касательных напряжений, однако трудно учесть потери тепла при сборке – это не позволяет обеспечить создание в болтах заданных сил предварительной затяжки.

Технология сборки резьбовых соединений с приложением к болтам осевых сил исключает возникновение в стержнях касательных напряжений, а использование гидравлического инструмента позволяет обеспечить контроль усилий затяжки при помощи манометров на маслостанции.

Группы болтов (шпилек) затягивают с одинаковым усилием. Для неответственных (конструктивных) болтов и шпилек затяжку производят в 2 “обхода”, а для ответственных (расчётных) – не менее, чем в 3 “обхода” (0,5; 0,7; 1,0 усилия затяжки). Затяжку следует проводить в шахматном порядке симметрично относительно продольной оси стыка.

Рекомендуется сборку соединений проводить в два этапа. На первом этапе с помощью ключей, гайковертов и специальных накидных головок проводят навинчивание гайки до упора. На втором этапе с помощью устройств, ключей-мультипликаторов, гайковертов, гидравлических ключей или специальных домкратов окончательно затягивают гайки. Резьбовые соединения с предварительным растяжением собирают в 2 “обхода”.

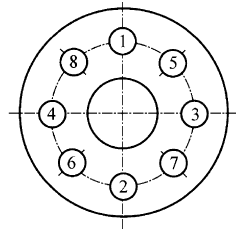

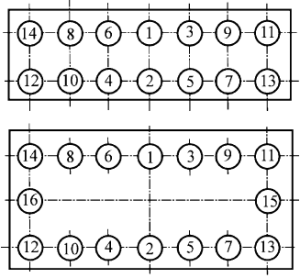

Сборку резьбовых соединений фланцевых стыков проводят в определённой последовательности путём одновременной затяжки симметрично расположенных пар гаек (попарная сборка) либо диаметрально расположенных гаек (рисунок 4.4).

|

|

| (а) | (б) |

| Рисунок 4.4 – Последовательность затяжки резьбовых соединений: а) фланцевые; б) полосовые и прямоугольные | |

Обозначения резьбы:

М24 – метрическая диаметр 24 мм;

М24×1,5 – метрическая диаметр 24 мм, шаг 1,5 мм;

М24LH – метрическая диаметр 24 мм, левая, с крупным шагом.

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Ст35, Ст45. Болты для напряжённых соединений выполняют из Ст40, 40ХН. Выбор материалов и параметров резьбовых соединений определяется расчётом на прочность. В обозначениях болтов дополнительно указывают длину, класс прочности.

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87 (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число, умноженное на 100, определяет номинальное временное сопротивление в Н/мм2, второе число (отделённое точкой от первого), умноженное на 10, – отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм2.

Для изготовления болтов с классом прочности 5.8 используется низко или среднеуглеродистая сталь; для класса прочности 8.8 – среднеуглеродистая сталь; для класса прочности 10.9 – легированная сталь.

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ 1759.5-87 разделяются по классу прочности 4; 5; 6; 8; 9; 10; 12 – для гаек с нормальной высотой, равной или более 0,8d; 04; 05 – для гаек с номинальной высотой от 0,5d до 0,8d. Класс прочности обозначен числом, при умножении которого на 100 получают значение напряжения от испытательной нагрузки в МПа, и указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение.

Для изготовления гаек с классом прочности 2 используется низко- или среднеуглеродистая сталь; для класса прочности 5 – среднеуглеродистая сталь; для класса прочности 8 – легированная сталь.

2020-06-29

2020-06-29 268

268