ПРАКТИЧЕСКАЯ РАБОТА № 23

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ ЗИЛ-431410 С ПНЕВМАТИЧЕСКИМ ПРИВОДОМ

ЦЕЛЬ РАБОТЫ: изучить способы и приобрести навыки по диагностированию тормозной системы автомобиля с одновременным выполнением основных регулировочных операций.

СОДЕРЖАНИЕ РАБОТЫ: проверить герметичность пневмопривода тормозов и сделать техническое заключение: произвести регулировки в тормозных механизмах и приводе.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1. Стенд для проверки пневмооборудования тормозов автомобиля (собственного изготовления).

2. Набор ключей.

3. Пассатижи.

4. Отвертка .

5. Монтажная лопатка.

6. Секундомер.

7. Кисть волосяная.

8. Сосуд с мыльной эмульсией.

МЕСТО РАБОТЫ: Лаборатория технического обслуживания.

ТЕХНИКА БЕЗОПАСНОСТИ

1. Запрещается включать стенд; управление стендом при испытании осуществляет преподаватель.

2. Запрещается во время работы стенда, находится вблизи вращающихся частей; опираться на раму стенда, снимать индивидуальные ограждения стенда.

3. Сообщать преподавателю о неисправностях, возникающих во время выполнения работы.

4. Согласовывать свои действия с товарищами по работе.

ВВЕДЕНИЕ

Техническое состояние тормозной системы непосредственно влияет на транспортную работу и безопасность движения автомобиля. Большинство ДТП вследствие технического состояния автомобиля происходит из-за отказов тормозной системы.

В процессе эксплуатации автомобиля изнашиваются подвижные детали тормозных механизмов и приводы, увеличиваются зазоры в соединениях рабочих пар, что приводит к увеличению тормозного пути и времени срабатывания тормозов. В приводе тормозов нарушается герметичность, в результате происходит утечка воздуха. Снижается производительность компрессора. Эти факторы уменьшают эффективность действия тормозов и не обеспечивают эксплуатацию автомобиля с повышенными скоростями.

ВЫПОЛНЕНИЕ РАБОТЫ

1. Проверка скорости нарастания давления.

1.1 Неоднократным нажатием на тормозную педаль выпустить воздух из пневматической системы стенда.

1.2 Запустить двигатель и следить за нарастанием давления по манометру от 0 до 0,65÷0,8 МПа (6,5÷8,0 кгс/см2). Время нарастания и максимальную величину давления занести в таблицу.

ТУ: время нарастания должно быть 5-6 мин.

Причины малой скорости нарастания давления могут быть:

а) изношенность поршневой группы компрессора;

б) ослабление натяжения ремня привода компрессора;

в) нарушение герметичности пневмосистемы.

2. Проверка герметичности системы.

2.1 На участке компрессор – тормозной кран.

Выключить двигатель и определить скорость падения давления по верхней шкале манометра и секундомеру при отпущенной тормозной педали. Данные записать в таблицу.

ТУ: скорость падения давления не должна превышать 0,05 МПа (0,5 кгс/см2) за 30 мин.

2.2 На участке тормозной кран - тормозные камеры.

Нажать на педаль тормоза и, удерживая ее, определить по верхней шкале манометра величину падения давления. При этом давление должно резко упасть на 0,1÷0,15 МПа (1÷1,5 кгс/см2) и далее не снижаться.

ТУ: падение давления не допускается.

2.3 Определить места утечки воздуха.

Места утечки воздуха можно определять на слух и при помощи смачивания мыльной эмульсией предполагаемых мест утечки.

ТУ: устранить утечку воздуха.

3. Проверка регулятора давления.

Проверить работу регулятора давления, наблюдая по манометру момент срабатывания. Данные записать в таблицу.

ТУ: выключение регулятора должно происходить при достижении давления в пневмосистеме 0,73÷0,80 МПа (7,3÷8,0 кгс/см2), при этом регулятор отключает подачу воздуха компрессором.

ТУ: при снижении давления до 0,6÷0,64 МПа (6,0÷6,4 кгс/см2) регулятор вновь включает компрессор.

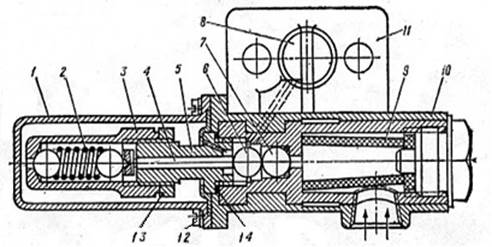

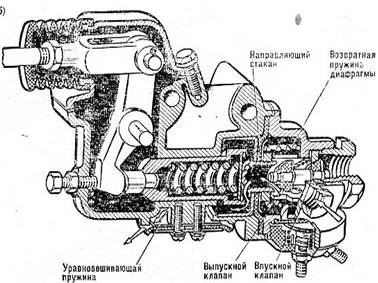

Если эти условия не выполняются, то регулятор регулируют в следующей последовательности (рис. 1):

- отвернуть винты 12, снять кожух 1, ослабить контргайку 13 и, вращая регулировочный колпак 3, добиться, чтобы компрессор включался при давлении 0,6÷0,64 МПа (6÷6,4 кгс/см2). При этом надо помнить, что при завинчивании колпака давление повышается, а при отвинчивании – снижается.

- давление отключения компрессора регулируют, изменяя число прокладок 14 под седлом 5 регулятора. Для этого выворачивают седло 5 и изменяют число регулировочных прокладок 14, добиваясь, чтобы компрессор отключался при давлении 0,73÷0,80 МПа (7,3÷8,0 кгс/см2). При увеличении числа прокладок давление снижается, а при уменьшении – повышается.

Рисунок 1 – Регулятор давления:

1-кожух; 2-пружина; 3-регулировочный колпак; 4-шток; 5-седло выпускного клапана; 6-выпускной клапан; 7-впускной клапан; 8,9-сетчатый и металлокерамический фильтры; 10-корпус; 11-кронштейн; 12-винты; 13-контргайка; 14-регулировочная прокладка.

4. Проверка предохранительного клапана.

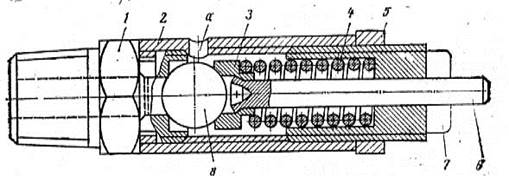

4.1 Проверить работоспособность клапана – для этого нужно потянуть за стержень 6 (рис. 2) клапана - клапан должен выпускать воздух. Затем отпустить стержень; если выпуск воздуха прекратится, то клапан работает нормально.

ТУ: предохранительный клапан должен открываться при достижении в пневмосистеме давления воздуха 1÷1,05 МПа (10÷10,5 кгс/см2).

При необходимости клапан регулируют на заданное давление винтом 7, который стопорится контргайкой 5. При заворачивании винта давление срабатывания повышается.

Рисунок 2 – Предохранительный клапан:

1-седло; 2-корпус; 3-сухарь направляющего стержня; 4-пружина; 5-контргайка; 6-направляющий стержень; 7-регулировочный винт; 8-шарик; а – отверстие.

4.2 Проверить герметичность предохранительного клапана, смочив его эмульсией

ТУ: если в течение 5 сек. образуется пузырь диаметром не более 25 мм, то клапан считается герметичным.

5. Проверка комбинированного крана.

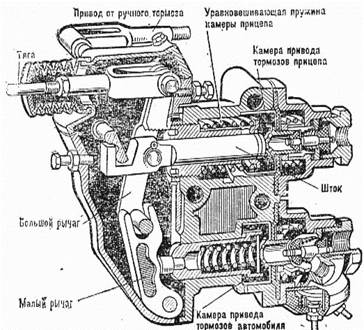

Рисунок 3 – Двухсекционный тормозной кран

5.1 Проверить герметичность тормозного крана. Для этого довести давление воздуха в пневмосистеме до 0,73÷0,80 МПа (7,3÷8,0 кгс/см2) выключить двигатель и наблюдать за утечкой воздуха.

Утечка воздуха через выпускное отверстие клапана в отторможенном состоянии указывает на негерметичность выпускного клапана секции, управляющей тормозами прицепа, или впускного клапана секции, управляющей тормозами автомобиля.

При торможении через клапан выпускного отверстия должен выйти воздух из магистрали прицепа. Если через 1-2 с. после нажатия на педаль воздух продолжает выходить, это говорит о неплотности закрытия впускного клапана секции, управляющей тормозами прицепа, или выпускного клапана секции, управляющей тормозами автомобиля. Если после 2-3 повторных торможений утечка воздуха продолжается, следует вынуть, промыть и осмотреть указанные клапаны и их пружины.

Утечка воздуха в месте разъема крана указывает на повреждение диафрагмы.

Отклонение от нормы давления воздуха в секции, управляющей тормозами прицепа, обнаруживают с помощью манометра, подключенного к соединительной головке автомобиля. Закрытие впускного клапана верхней секции крана должно происходить при давлении 0,52÷0,57 МПа (5,2÷5,7 кгс/см2). Регулировку выполняют с помощью направляющей штока. При ввинчивании направляющей в корпус крана, давление повышается.

Рисунок 4 – Устройство и работа тормозного крана автомобиля ЗИЛ:

а - при торможении; б - при движении.

6. Проверка натяжения ремня привода компрессора.

Проверить и при необходимости отрегулировать натяжение ремня привода компрессора. Данные записать в таблицу.

ТУ: прогиб ремня должен быть в пределах 5÷8 мм под действием усилия 40 Н (4 кгс) посередине между шкивами.

Натяжение ремня регулируют перемещением компрессора.

7. Проверка и регулировка свободного хода педали тормоза.

Замерить свободный ход педали тормоза с помощью линейки, приложенной к верхнему концу педали.

ТУ: для одинарного тормозного крана свободный ход должен быть 15÷25мм; для комбинированного 40÷60 мм.

Свободный ход педали регулируют изменением длины тяги.

При этом полный ход педали составит 105÷115 мм.

ТУ: при полном нажатии педаль не должна доходить до пола кабины на 10÷30 мм.

8. Проверка и регулировка тормозных механизмов колес.

8.1 Проверить величину рабочего хода штоков тормозных камер. Для этого установить линейку к штоку и нажать на педаль тормоза. Данные записать в таблицу.

ТУ: ход штоков должен быть:

- для передних колес – 15÷25 мм.

- для задних колес – 20÷30 мм.

Если эти условия не выполняются, то это свидетельствует о большом зазоре между фрикционными накладками и тормозным барабаном, следовательно, тормозной механизм нуждается в частичной регулировке.

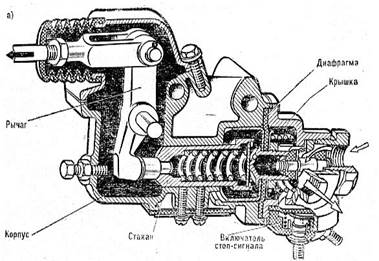

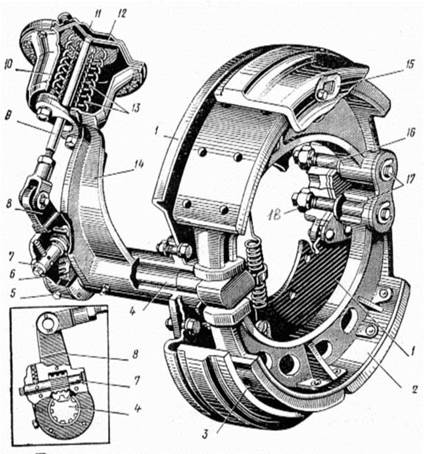

8.2 Произвести частичную регулировку (рис. 5) вращением оси червяка 7 по часовой стрелке, при одновременном вращении колеса до затормаживания. Затем повернуть ось червяка 7 против часовой стрелки до начала свободного вращения.

Рисунок 5 – Рабочий тормозной механизм автомобиля ЗИЛ:

1-опорный диск; 2-колодка тормоза; 3-тормозной барабан; 4-вал разжимного кулака; 5-пробка отверстия для смазки; 6-червячная шестерня; 7-червяк; 8-рычаг; 9-шток тормозной камеры; 10-корпус тормозной камеры; 11-крышка тормозной камеры; 12-диафрагма; 13-пружина; 14-кронштейн тормозной камеры; 15-крышка люка; 16-кронштейн осей колодок; 17-эксцентриковые оси колодок; 18-контргайка

8.3 Полная регулировка проводится после замены тормозных накладок в следующей последовательности:

- ослабить контргайки 18 опорных пальцев 17 и сблизить эксцентрики, повернув оси метками одну к другой (метки поставлены на наружных торцах осей);

- извлечь палец штоки тормозной камеры, и нажимая на регулировочный рычаг, прижать колодки к тормозному барабану;

- поворачивая эксцентриковые оси в одну и другую сторону, сцентрировать колодки, обеспечив плотное прилегание их к тормозному барабану. Прилегание колодок к барабану проверяют щупом через окно на расстоянии 20÷30 мм от наружных концов накладок. Щуп 0,1 мм не должен проходить на всю ширину накладки.

- не опуская регулировочный рычаг и удерживая ось колодок от проворачивания, затянуть контргайки;

- присоединить шток тормозной камеры;

- повернуть ось червяка регулировочного рычага так, чтобы ход штока тормозной камеры был в пределах нормы.

ОФОРМЛЕНИЕ РАБОТЫ

ПРАКТИЧЕСКАЯ РАБОТА № 23

2020-07-12

2020-07-12 188

188