| Входные контакты эквивалентные действию переключателей, реле, тумблеров и т. п. аппаратуры, в том числе и конечных выключателей, которые срабатывают в режиме включения | ||||||||

| Условное обозначение выходной величины (нагрузки) это электродвигатель, который надо включать или выключать, электромагнит, лампа, звонок и тому подобные исполнительные устройства | ||||||||

| Логическая функция “НЕ” или инверсия входа меняет значение входной величины на противоположную | ||||||||

А В А В

| Два контакта, соединенные последовательно реализуют логическую функцию типа АŸВ и таким образом обозначают действия оператора “И” |

Лестничная схема состоит кроме ступеней из двух поручней “левого” и “правого” (2 вертикальные линии) причем принято возле левой вертикальной линии располагать условные обозначения входных величин, в правой части располагают условные обозначения нагрузки.

Каждая простая или составная ступенька лестницы должна обязательно иметь нагрузку иначе схема приведет к короткому замыканию.

Входные контакты могут повторяться столько раз, сколько это необходимо, при этом используются для обозначения одни и те же буквы. См рисунок

|

Рисунок 29 – Лестничная схема

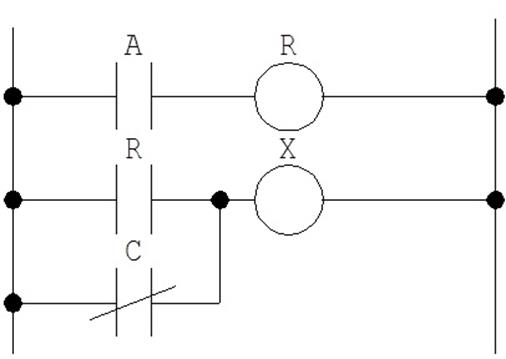

Полученное ранее состояние выходной характеристики (нагрузки) может использоваться в качестве входной логической переменной, при этом оно встраивается в эту же схему.

Рисунок 30 – Лестничная схема

Обработка лестничных логических схем производится одновременно на всех ступенях, поэтому порядок расположения ступеней на схемах произволен.

Построение лестничной схемы для пульта с блокировкой

|

Рисунок 31 – Лестничная схема для пульта с блокировкой

Аналогичным образом можно построить лестничную схему управления любой сложности в соответствии с заданным логическим выражением.

38 Контроль состояния режущего инструмента по величине силы рез-я. Сущность метода, его достоинства и недостатки.

Метод является наиболее объективным и точным т.к. основан на измерении силы резания непосредственно. Для этого используют обычную схему включения тензодатчиков, размещенных таким образом: один из датчиков наклеивают на неподвижную часть резцедержателя (нижняя стенка паза), второй на верхней стенке паза и воспринимает деформацию верхней части резцедержателя под действием силы резания. Так как деформации резцедержателя по закону Гука прямопропорциональны действующей нагрузке (силе резания), то мы можем объективно судить и о величине износа. Деформации не велики и не превышают нескольких 0,01 мм.

Метод является наиболее объективным и точным т.к. основан на измерении силы резания непосредственно. Для этого используют обычную схему включения тензодатчиков, размещенных таким образом: один из датчиков наклеивают на неподвижную часть резцедержателя (нижняя стенка паза), второй на верхней стенке паза и воспринимает деформацию верхней части резцедержателя под действием силы резания. Так как деформации резцедержателя по закону Гука прямопропорциональны действующей нагрузке (силе резания), то мы можем объективно судить и о величине износа. Деформации не велики и не превышают нескольких 0,01 мм.

Рис – Контроль состояния режущего инстр-та по силе резания

Датчик включается так что Д1 дает базовый сигнал U1=const, сигнал Д2 будет меняться в зависимости от силы резания, изменение которой при износе резца регистрируется через сопротивление R данного датчика.

где r - удельное сопротивление материала дат

l(Dl) – удлинение проводника под действием

S – площадь поперечного сечения проводника датчика;

DR – приращение сопротивления датчика.

21 Временные диаграммы. Управление конвейером с автоматическим взвешиванием деталей. Схема и принцип действия.

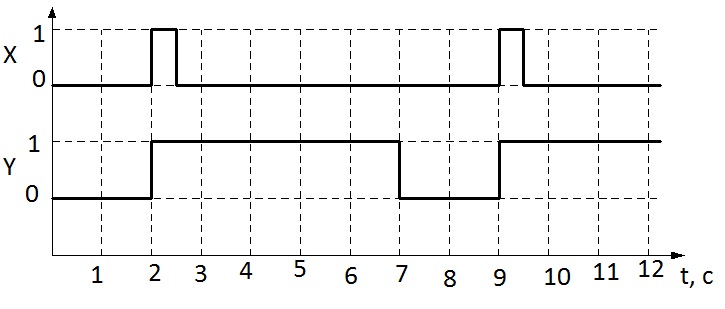

Временная диаграмма – это графический метод, позволяющий специалисту изображать переходы любой из входных переменных из одного состояния в другое (0 или1) и проследить их влияние на состояние выходной характеристики.

На данном графике наносятся кривые (ломаные линии), по количеству соответствующие числу входных характеристик, а так же кривая (ломаная линия) определяющая состояние выходной характеристики, по горизонтали откладывают время процесса управления, а по вертикальной оси проводятся логические состояния переменных (0 или 1).

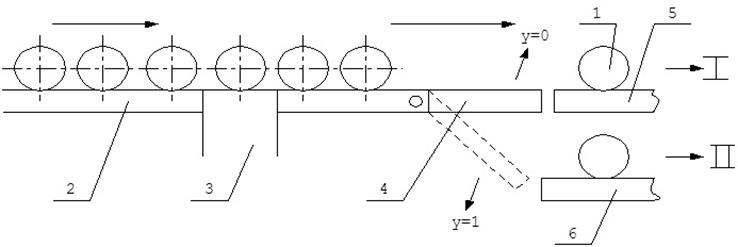

1 – деталь; 2 – конвейер подачи деталей; 3 – пункт автоматического взвешивания деталей; 4 – откидной люк, принимающий 2 положения горизонтальное (уровень I) и наклонное (уровень II); 5 – продолжение конвейера для годных деталей; 6 – отводящий лоток для негодных деталей.

Рисунок 38 – Временная диаграмма

В момент времени, соответствующий 2 секунде- момент взвешивания детали, момент, соответствующий 9 секунде- момент взвешивания (для негодной детали), затем последующий период, равный 5 секундам отражает работу таймера в системе управления люком (с таймером 5 сек)

27 Требования к технол-м процессам в условиях автоматизации управления. Разновидности технологических процессов как объектов управления (непрерывные и дискретные).

Для определения соответствия данного техпроцесса условиям, которые диктует автоматизация. Необходимо выделить основные показатели и дать общее определение.

Техпроцесс можно считать как объект управления 2 видов:

1. Непрерывные техпроцессы – процессы, проистекающие во времени непрерывно (процессы химического производства)

2. Дискретные (прерывистые) техпроцессы – характеризуются постоянным изменением режимов управления, последовательностью выполнения переходов, операций, а также периодическим получением готовой детали.

Дискретные техпроцессы в свою очередь хар-ся 3 основными показателями, кот-е опред-т возм-ть и доступность управления этими процессами (с точки зрения его автоматизации):

1. Вариативность технологической среды - отношение времени всех вспомогательных движений, требующихся для обеспечения данного техпроцесса к суммарному времени всех движений, выполняемых в данном техпроцессе (движения инструмента, заготовки и устройств разного рода).

(6)

(6)

где Т – общее время всех движений, заложенных в техпроцессе; например, при автоматизации сборочной операции, как части техпроцесса, вместо человека устанавливается специальное сборочное устройство, которое должно обеспечить различные вспомогательные движения

(взятие детали, ее перенос, наживление, завертывание).

Отсюда возникают 2 возможности автоматизации:

Поставить 1 сложное устройство, выполняющее все движения

Установить несколько простых устройств, обеспечивающих указанные движения по отдельности

Отсюда, в зависимости от времени выполнения этих движений будет зависеть и вариативность техпроцесса.

Противоположным свойством является - постоянство показателей техпроцесса, и это свойство определяется свойством детерминированность.

2. Вариативность движений, применяемых в техпроцессе- это отношение КТ - числа темпов движений, заложенных в техпроцессе к Ко – общему количеству типов движений.

3. Частота смены технологии

где wi – частота использования i – го техпроцесса в данном производстве т.е. здесь используются количественные показатели различных типов движений, просуммированные для данных техпроцессов, а также изменяемость самих техпроцессов.

Источником вариативности техпроцессов можно считать:

1. Нестабильность свойств материала заготовки

2. Нестабильность поступаемого сырья

3. Нестабильность свойств режущей части инструмента

4. Непостоянство конструкции инструмента

Дополнительным источником нестабильности автоматизированного техпроцесса является потеря ориентации детали после обработки на станке (деталь должна в ориентированном виде поступать на следующий станок, тогда будет нужно меньше вспомогательных движений).

Для преодоления вариативности (нестабильности) техпроцессов создать организованные условия, исключающие вышеупомянутые отклонения. В случае сохранения нестабильности техпроцесса (непостоянство механических свойств материала и припуска на обработку) целесообразно использование адаптивного управления.

23 Программируемый контроллер. Его назначение, устр-во и принцип действия. Цикл обработки данных

Программируемые контроллеры – это особый вид упр-щих устр-в, кот-е работают на основе логич-х схем упр-я.

Они обозначаются в схемах “ПК”. Предназначены для управления станками, автоматическими линиями, а также транспортными устройствами автоматических линий, кроме того, для упр-я промышл-ми роботами, т.е. везде где нужны управляющие команды в режиме “Вкл”, “Выкл”.

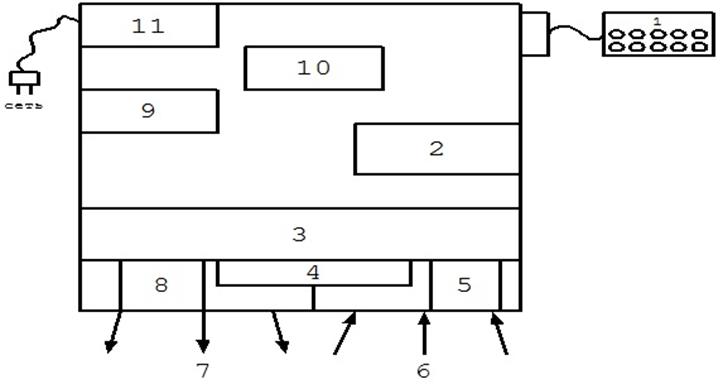

Структурная схема этого устройства выглядит так:

1 - переносной программатор - устройство подключаемое по необходимости для ввода программы; 2 – центральный процессор; 3 – интерфейс; 4 – контакты, обеспечивающие связь с внешними устройствами в том числе с устройствами, которыми производится управление; 5 – входные контакты; 6 – входные сигналы; 7 – выходные сигналы, поступающие с контроллера на оборудование; 8 – выходные контакты; 9 – аварийное батарейное питание; 10 – блок памяти; 11 – блок питания.

Рисунок 40 - Программируемый контроллер

Данное устройство реализует так называемый одномоментный режим управления. Устройство принимает набор входящих сигналов от датчиков расположенных на оборудовании, осуществляет контроль за протеканием данного процесса и формирует логические решения, после чего передает их в виде сигналов управления на исполнительное устройство.

Особенностью работы контроллера является то, что начало каждого его рабочего цикла, совпадает с максимальным напряжением питания.

Далее производится опрос всех входов (цифра 1 на графике); производится обработка всех логических данных (2); устанавливаются в необходимое состояние все выходы из устройства (3); состояние ожидания до следующего логического цикла (4).

Рисунок 41 – График рабочего цикла контроллера

Если в период обработки данных поступит сигнал еще от одного датчика, то работа данного устройства может быть нарушена в плоть до создания аварийной ситуации, поэтому время на отрезке 2 снижается до 0,01 долей сек., при этом контроллер выполняет достаточно простые логические операции практически без сбоя.

Существует 2 вида работы таких устройств:

1. Без обратной связи - в этом случае контроллер снабжается таймерами, определяющими длительность и последовательность выполнения команд

2. С обратной связью, когда получаем контроль от специальных датчиков о каждом перемещении объекта управления.

В отличие от ЭВМ, которая выполняет операции последовательно (может работать до нескольких часов), а контроллер работает по параллельной схеме, одновременно принимая логические решения в режиме “ДА” - “Нет” у множества логических управляемых путей, поэтому время работы его значительно меньше чем у ПЭВМ.

2020-07-12

2020-07-12 156

156