Глава XI. Работы по устройству защитных и изоляционных покрытий

ОБЩИЕ ПОЛОЖЕНИЯ

Конструктивные элементы зданий и сооружений защищают специальными покрытиями, так как в процессе эксплуатации здания и сооружения подвергаются воздействию окружающей среды.

К защитным покрытиям в строительстве относят: кровлю, гидроизоляцию, теплоизоляцию и противокоррозионные покрытия.

Кровля является верхней частью крыши, предохраняющей здания и сооружения от проникания атмосферных осадков. Водонепроницаемость, водостойкость, морозостойкость, непродуваемость, термостойкость, прочность — вот главные требования, предъявляемые к кровлям. Работы по устройству кровель называют кровельными.

Выбор технологии кровельных работ зависит главным образом от используемых материалов. Наиболее распространены кровли из рулонных материалов, мастик, асбестоцементных волокнистых листов, гончарной и цементной черепицы. Хотя стоимость кровельных работ составляет не более 3 % от общей стоимости здания, трудоемкость их 12...18% трудозатрат, приходящихся на все здание.

Ограждающие и несущие конструкции зданий и сооружений, подвергающиеся воздействию влаги, с течением времени теряют свои первоначальные свойства и в результате разрушаются. Для защиты конструкций и частей зданий от воздействия агрессивных вод их покрывают защитным покрытием — гидроизоляцией. Гидроизоляцию устраивают для защиты фундаментов, стен и полов подвалов, полов первых этажей бесподвальных зданий. По виду материалов различают гидроизоляцию асфальтовую, битумную, пластмассовую, минеральную и металлическую. К гидроизоляционным материалам относятся различные дегтевые смеси, асфальтовые растворы и мастики, битумные мастики, бетоны, полимерные и полимербитумные мастики, рулонные материалы (бризол, изол, стеклорубериод, толь-кожа, стеклоткань, гид-роизол, пленка полиэтиленовая, полипропилен, поливинил хлорид).

По способам устройства гидроизоляцию разделяют на штукатурную, литую, окрасочную, обмазочную, окле-ечную и листовую.

Устройство гидроизоляционных покрытий состоит из подготовительных и основных работ. К подготовительным работам относят подготовку изолируемых поверхностей, приготовление холодных и горячих мастик и растворов; к основным — нанесение изоляционного слоя, уход за свеженанесенным слоем, устройство защитного слоя. Все это называют гидроизоляционными работами.

Для защиты внутренних объемов зданий от потерь тепла ограждающие конструкции покрывают теплоизоляционным слоем. Применение теплоизоляции позволяет уменьшить расход основных строительных материалов и обеспечить устойчивый температурный режим.

Теплоизоляция состоит из основного теплоизоляционного слоя, наружного защитного покрытия и креплений. Основной теплоизоляционный слой обеспечивает защиту изолируемой поверхности от потерь тепла или от холода и состоит из материалов с низкой теплопроводностью. В качестве теплоизоляционных материалов применяют минеральную и стеклянную вату, перлит, вермикулит и изделия из них, пеностекло, пено- и газобетон, пробковые изделия, торфоизоляционные плиты, древес-по-волокнистые изделия, пластмассы и др.

Наружное защитное покрытие предназначено для предохранения основного теплоизоляционного слоя от механических повреждений, воздействия агрессивных сред, увлажнения, гниения и т. п. Защитное покрытие выполняют из металлических листов, синтетических пленок, стеклопластиков, лакостеклоткани, асбестоцементных материалов, штукатурных растворов и др.

Крепления обеспечивают необходимую прочность теплоизоляционной конструкции, плотность прилегания ее к изолируемой поверхности, а также плотность прилегания друг к другу отдельных слоев конструкции.

Теплоизоляционные покрытия по методам их устройства, зависящим от формы, физических свойств и структуры применяемых материалов, делят на сборные, засыпные и литые. Использование каждого из указанных видов изоляции определяется типом и назначением изолируемого объекта, условиями его строительства и эксплуатации.

При устройстве теплоизоляции особенно тщательно следят за тем, чтобы не было механических повреждений и сползания слоев, чтобы были обеспечены плотность прилегания слоев к основанию и одного слоя к другому, перекрытие швов, непрерывность слоя изоляции (отсутствие «мостиков холода»).

Комплекс процессов по устройству теплоизоляционных покрытий называется теплоизоляционными работами.

Строительные конструкции, выполненные из различных строительных материалов под действием окружающей среды, подвергаются коррозии. Коррозия бывает химическая и электрохимическая. При химической коррозии металлы разрушаются в агрессивных средах (неэлектролитах) вследствие непосредственного соединения металла с агрессивными элементами. Например, железо при высокой температуре и влажности окисляется кислородом с образованием окалины. Электрохимическая коррозия разрушает металл вследствие его растворения в жидкой среде, являющейся электролитом; при этом на поверхности образуется множество микрогальванических элементов. По характеру коррозионной среды различают подводную, атмосферную, почвенную и другие виды электрохимической коррозии.

Во избежание коррозии поверхности строительных конструкций защищают специальными покрытиями. Эти покрытия называются противокоррозионными, а комплекс работ по их нанесению — противокоррозионными работами.

КРОВЕЛЬНЫЕ РАБОТЫ

Рулонные кровли

Кровли из рулонных материалов выполняют из рубероида, толя, толь-кожи, пергамина, гидроизола, различных дегтебитумных материалов. В качестве нижних слоев в многослойных толевых покрытиях используют толь-кожу, а пергамин — в рубероидных покрытиях. Слои рулонных материалов склеивают между собой мастикой, образующей гибкий гидроизоляционный ковер. Этой же мастикой ковер приклеивают к основанию. Для защиты от старения ковер покрывают слоем мастики толщиной не менее 2 мм, в которую втапливают мелкозернистый гравий. Число слоев рулонных материалов зависит от уклона кровли: при уклоне 1...3 % рулонные материалы наклеивают в 5 слоев, 3...7 % — в 4 слоя, 7...15% — в 3 слоя.

•Основанием для рулонных кровель при железобетонных несущих конструкциях является выравнивающий слой (стяжка), уложенный по слою утеплителя. Стяжки выполняют из цементно-песчаного раствора марки 50......100 состава 1:3 либо из мелкозернистого асфальтобетона. Толщина стяжки составляет: 10...15 мм для бетона, 20 — для плитного утеплителя, 25...30 мм по сыпучим и нежестким плитным утеплителям.

При устройстве стяжек из цементно-песчаного раствора делают температурно-усадочные швы через 6 м; стяжка из асфальтобетона должна разбиваться температур-но-усадочными швами на квадраты размером 4X4 м. Швы получают путем установки реек толщиной 10 мм с последующим их удалением, а швы заливают битумной мастикой. По деревянным несущим конструкциям крыши основание кровли делают из двух деревянных настилов: рабочего (из досок толщиной 25 мм, укладываемых параллельно коньку с зазорами не свыше 30 мм) и защитного (из антисептированных досок, укладываемых под углом в 45° к доскам рабочего настила). Зазор между досками защитного настила допускается не более 2 мм. Работы по устройству рулонных кровель состоят из подготовительных и основных процессов. Подготовительные процессы включают приготовление мастик и грунтовок и подготовку рулонных материалов, а основные — очистку и грунтовку основания, наклейку рулонных материалов и устройство защитного слоя.

Основой битумных мастик является битум БН-IV или — при его отсутствии — смесь битума марок БН-Ш и БН-V. Для наклейки ковра применяют холодные и горячие мастики.

Холодную битумную мастику приготовляют следующим образом: смесь битума марок БН-Ш и БН-V расплавляют до температуры 160...180°С. После обезвоживания, т. е. прекращения вспенивания, в смесь вводят сухие наполнители — известь-пушонку в размере 30 % от массы битума и асбест — 25 %, в качестве растворителей применяют соляровое или зеленое масло.

Мастики, как правило, приготовляют на заводах и доставляют на объекты в готовом виде. Приготовленную мастику доставляют на строящиеся объекты в автогудронаторах или специальных емкостях — термосах.

Грунтовки представляют собой битумные или дегтевые материалы, разжиженные растворителем (керосином, бензолом, соляровым или антраценовым маслом).

Рулонные материалы, наклеиваемые на горячих мастиках, перед употреблением должны быть очищены от посыпок, перемотаны и выдержаны в раскатанном виде около 24 ч; материалы, наклеиваемые на холодных мастиках— перемотаны и также выдержаны в раскатанном виде. Очистку выполняют при помощи растворителя (солярового масла, керосина и др.), размягчающего покровный слой.

Рулонные материалы рекомендуется очищать и пере-, матывать на станке (рис. XI.1), представляющем сварную раму, на которой имеются съемные барабаны для установки необработанного рулона и съемки обработанного. Нижний рабочий ролик с войлочной обкладкой располагается в ванне с растворителем. При перемотке и очистке материала полотно материала пропускают через средний и верхний валики и наматывают на барабан для приемки обработанного рулона. В настоящее время получили распространение станки с электроприводом, производительность которых составляет до 4000 м2. в смену.

XI.1. Станок для очистки и перемотки рулонного материала

/ — нижний валик; 2 — войлочная обкладка приводного и нижнего валиков; 3 — ванна для растворителя; 4— приводной ремень; 5 — барабан с рулоном; 6 — верхний валик с узкой обкладкой; 7 — отжимающий валик; 8 — отклоняющий

валик; 9 — бачок; 10 — приводная рукоятка; 11 — приемный барабан

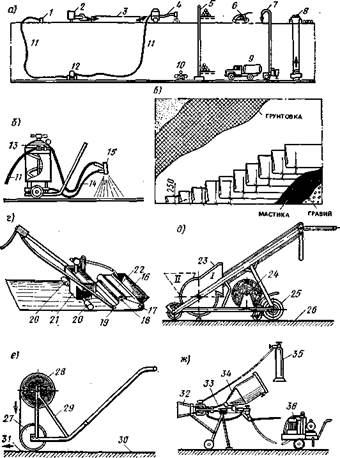

Одни из первых операций при устройстве рулонных кровель — очистка и огрунтовка основания, выполняемые при помощи средств малой механизации (рис. XI.2, а).

Работы начинают с очистки основания от пыли и мусора. Для этого используют сжатый воздух, подаваемый компрессором по шлангу. Так как первый слой должен быть наклеен на сухое основание, то после очистки предварительно проверяют его сухость пробным наклеиванием куска рулонного материала. Если при его отрывании мастика не отстает, то основание считается достаточно сухим. В противном случае прибегают к искусственной сушке основания.

Огрунтовку оснований осуществляют распылением холодного грунтовочного состава при помощи пневматической установки (рис. XI.2, б), в состав которой входят нагнетательный бачок и пистолет-распылитель. Огрунтовку выполняют на захватке полосами шириной 3...4 м. Огрунтовывать поверхность необходимо сплошным слоем без пропусков; расход грунтовки должен быть не более 800 г на 1м2 поверхности. Время высыхания грунтовок на затвердевших цементно-песчаных стяжках не более 12 ч. На асфальтобетонную стяжку грунт не наносят.

Беспокровные рулонные материалы наклеивают на горячей мастике, покровные — на горячей и холодной.

При уклоне кровли менее 15 % материал (полотнища) наклеивают параллельно коньку и карнизу, при

большом уклоне — перпендикулярно коньку, т.е. «по стоку воды» с перепуском полотнища на конек на 25 см. Наклейку полотнищ параллельно коньку начинают с карниза кровли (т.е. снизу вверх). Рулонные материалы подают на кровлю различными грузоподъемными механизмами, а при больших площадях кровель развозят на специальных тележках, мотороллерах. Мастику подают на кровлю насосом по стальному (вертикальному) трубопроводу, далее — по гибким шлангам.

XI.2. Устройство рулонных кровель

а —схема комплексной механизации (промышленное здание); б — установка для огрунтовки основания пневматическим способом; в — наклейка рулонного покрытия способом одновременной раскатки всех слоев; г — наклеечная машина, наносящая мастику на укладываемый рулон; а —то же, на основанде, е — каток-раскатчик; ж — газопламенная установка; I — рабочее положение, И—транспортное положение; / — очистка и обеспыливание поверхности основания сжатым воздухом; 2 — просушка основания горячим воздухом от передвижного калорифера; 3 — короб для продувки горячего воздуха; 4 — огрун-товка пневматическим способом с помощью нагнетательного бачка и пистолета-распылителя; 5 — подъем рулонов на крышу подъемником или краном «Пионер»; б —наклейка рулонов с помощью наклеечной машины; / — подача мастики по стальному трубопроводу; 8 — подача гравия элеватором для защитного слоя; 9 — автогудронатор; 10 — очистка и перемотка рулонов на станке; // — рукава для подачи воздуха; 12 — компрессор; 13 — нагнетательный бачок; 14 — рукав для подачи мастики; 15 — пистолет-распылитель; /6— бачок со щелевым отверстием для прохода полотнища; /7 — валик с панцирной сеткой; /8-вал для насадки рулона; 19 - каток для прикатки; 2»-колеса; 21 — бак для мастики; 22 — полотнище рулонного материала; 23 — оак с мастикой; 24 — вал для насадки рулона; 25 — каток с резиновой обкладкой; 26 — накатанное полотнище; 27 — прижимной каток; 28 — полотнище, свернутое в рулон; 29— рама; 30 — накатанное полотнище; 31 — нанесенная мастика; 32 — горелка; 33 — смесительная камера; 34 — загрузочный бачок; 35 — баллон со сжиженным газом; 36 — компрессор

Устройство кровли начинается с укладки дополнительных слоев на коньке и в разжелобках. Перед наклейкой рулоны раскатывают на кровле насухо и мелом прочерчивают границы нахлестки полотнищ. Ковер наклеивают послойно: сначала первый слой по всей площади захватки, затем, после его проверки, приемки — второй слой и т. д.

Для увеличения производительности при укладке рулонных материалов на горячей мастике слои можно наклеивать не последовательно, а одновременно (рис. Х1.2,в).

В современном производстве с использованием средств малой механизации рулонный ковер наклеивают при помощи машин-укладчиков. Мастику наносят непосредственно на укладываемый рулон или на основание. В первом случае (рис. Х1.2,г) полотнище рулонного материала при движении машины проходит через бак, смазывается с нижней стороны тонким слоем мастики и попадает под каток, который плотно прижимает его к основанию. В машинах для наклейки рулона на основание (рис. XI.2, д) имеется специальный вынесенный вперед бак для мастики. В нижней части бака устроены калиброванные отверстия, через которые мастика равномерным слоем распределяется по подготовленному основанию. При движении вперед рулон раскатывается и полотнище прижимается катком к основанию.

После раскатки и примерки к месту наклеивания полотнище скатывают. Вручную наклеивают конец полот-

XI.3. Машина для наклейки ковра из наплавляемого рубероида

XI.3. Машина для наклейки ковра из наплавляемого рубероида

/ — газовые горелки; 2 —рулон наплавляемого рубероида

нища. На приклеенную часть устанавливают машину и надевают на ее ось скатанное полотнище. При движении вперед рулон раскатывается и полотнище прижимается катком к основанию. Машина наклеивает и укладывает его. Производительность подобных машин за 8-часовой рабочий день до 1500 м2 однослойного ковра (в 6 раз больше, чем ручным способом, при котором производительность звена наклейщиков обычно не превышает 250 м2 в смену).

При подаче мастики к рабочему месту с помощью рукава с распылителем непосредственно от автогудронатора для наклейки полотнища рулонного материала применяют каток-раскатчик (рис. XI.2, е).

Устройство кровель из наплавляемого рубероида имеет ряд преимуществ по сравнению с наклейкой рулонных битумизированных материалов на горячих и холодных битумных мастиках: из технологического цикла исключаются работы с горячими мастиками, уменьшается число технологических операций и потребность в машинах.

Ковер наклеивают в таком порядке. На высохшей ог-рунтованной поверхности одновременно раскатывают 7...10 рулонов, выравнивая полотнища и обеспечивая их нахлестку. С одного конца рулоны скатывают, начиная с последнего, на длину 5...7 м. Покрывный слой разогревают газовыми горелками (рис. XI.3) по линии соприкасания полотнища с основанием или ранее наклеенным слоем. По мере достижения покровным слоем вязкотеку-чего состояния рулонный ковер раскатывают и приклеивают. В настоящее время, кроме огневого способа, применяют безогневой, когда посредством пистолета-краскораспылителя или валика на основание и одновременно на тыльную сторону рулона наносят растворитель, рулон укладывают на основание и немедленно укатывают,

Мастичные кровли

В последние годы получили распространение мастичные кровли, которые экономичнее кровель из рулонных материалов и позволяют полнее механизировать процессы. Эти кровли представляют собой литой гидроизоляционный ковер, состоящий из двух — трех слоев мастики или эмульсии, армированный стеклохолстом, стекловолокном, стеклосеткой. Мастика и эмульсии, распыленные тонким слоем, образуют прочную водонепроницаемую пленку.

Основанием для мастичных кровель (рис. XI.4, а) служат поверхности железобетонных, армоцементных и других плит, не нуждающихся в выравнивании стяжками, или поверхности, выравниваемые стяжками.

Поверхность основания из бетона или цементно-пес-чаной стяжки грунтуют «праймером» — раствором битума и керосина 1:2 по массе.

После огрунтовки поверхности работы выполняют в следующем порядке. Сначала наносят слои мастики (или эмульсии), после затвердения первого слоя расстилают полотнища армирующего материала (одно или ряд полотнищ с нахлесткой по ширине и длине 75...100 мм) и наносят следующий слой мастики или эмульсии до полной пропитки стекломатериала. Поверхность приобретает глянцевый вид. Таким способом устраивают все слои мастичного изоляционного ковра с той лишь разницей, что полотнища стеклохолста в каждом последующем слое укладывают в перекрестном порядке. Каждый последующий слой эмульсии наносят по высохшему нижнему слою.

Защитный слой делают из мелкого гравия или наносят дополнительный слой горячей мастики. Горячие мастики подают на крышу по трубопроводам шестеренчатыми насосами или в емкостях кранами и наносят специальным распылителем — удочкой с насадкой (рис. XI.4, в) или щетками.

Кровлю из битумно-латексной эмульсии выполняют с помощью установки (рис. Х1,4, б), состоящей из напорного баллона для эмульсии, баллона сжатого воздуха и баллона с коагулятором, которые системой трубопроводов соединяют с обратными клапанами, предотвращающими попадание эмульсии в рукава для подачи сжатого воздуха. Мастичные кровли в последнее время делают

XI.4. Устройство мастичных и эмульсионных кровель

XI.4. Устройство мастичных и эмульсионных кровель

а — мастичная кровля с тремя слоями стеклохолста: / — основание под кровлю; 2 — грунтовка; 3 — стеклохолст; 4 — слои мастики; 5 — защитный слой; б — установка для подачи и нанесения битумно-латексных эмульсий: / — вид сбоку; II — вид в плане; /// — пистолет-распылитель; / — шасси установки; 2 — напорный баллон для битумно-латексной эмульсии; 3 —напорный баллон для коагулятора; 4 — патрубок для подвода коагулятора; 5—патрубок для подвода сжатого воздуха; 6 — патрубок для подвода битумно-латексной эмульсии; 7 —краны для подачи эмульсии, воздуха и коагулятора; 8 — форсунка подачи коагулятора; 9 — форсунка подачи битумно-латексной эмульсии; в — удочка для нанесения горячей мастики: / — металлическая труба диаметром 19 мм; 2 — пробковый кран; 3 — насадки для распыления мастики

с применением битумно-латексной эмульсии, армированной рубленым стекловолокном. В этом случае мастичное покрытие наносят специальным пистолетом. Эмульсию наносят по ровному обеспыленному основанию 3...4 слоями. Каждый слой толщиной 0,8... 1 мм наносят после затвердения предыдущего.

Применяют также безрулонные кровли. Материалом кровли служат холодные асфальтовые мастики, представляющие собой смесь известково-битумной эмульсионной пасты и наполнителей — цемента и асбеста. Мастику подают растворонасосом непосредственно на рабочее место и наносят на основание в 3...4 слоя толщиной не более 5 мм. Каждый последующий слой наносят после затвердения предыдущего.

2020-07-12

2020-07-12 1351

1351