Согласно системе «канбан» на «Тойоте» для каждого типа детали, обозначенной номером, имеется отдельный контейнер, рассчитанный на строго определенное количество деталей (как правило, очень небольшое). Существует два вида карточек, на которых указываются номер детали, их число на контейнере и другая информация и которыми снабжается каждый контейнер.

Одна из карточек - производственная - предназначена для участка, где производится деталь, другая - транспортировочная - обслуживает участок, где деталь используется. Каждый контейнер курсирует между участком производства детали и участком ее использования, и в процессе этого движения одна карточка «канбан» заменяется другой.

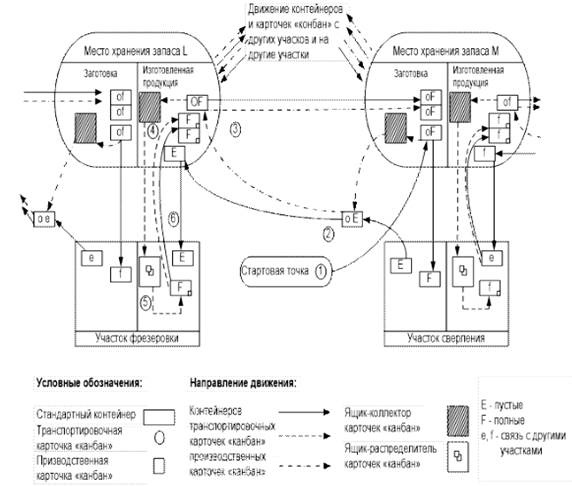

Рисунок 1 - Схема организации производства с использованием двух карточек «канбан»

На рисунке 1 показано движение контейнеров карточек «канбан» между двумя участками: участком фрезеровки, который изготавливает головки цилиндра, и участком сверления отверстий под болт. Место хранения запаса, обозначенное L, предназначено для участка фрезеровки и других смежных участков. Место хранения М предназначено для участка сверления и других смежных участков. Движение контейнеров с деталями и карточек «канбан» между участками фрезеровки и сверления обозначено на рисунке 1 стрелками.

В системе «вытягивания» движение начинается с участка, где используется деталь, - в данном случае с участка сверления. Заготовки для участка сверления обеспечиваются с помощью транспортировочной карточки «канбан» в следующем порядке:

1. на рисунке 1 найти пометку «стартовая точка», указывающую на контейнер, заполненный деталями, готовый к отправке на участок сверления. Сопровождающая его транспортировочная карточка помещается в специальный ящик - коллектор, расположенный в месте хранения М.

2. освободившийся контейнер с участка сверления подается к месту хранения запаса М, где к нему прикрепляется транспортировочная карточка.

3. пустой контейнер с прикрепленной к нему карточкой подается к месту хранения запаса L (расположенному в другой части заводского здания или в другом корпусе), где карточка снимается и прикрепляется к полному контейнеру, который подается обратно к месту хранения М. В этот момент начинается производство, сигналом к тому служит производственная карточка «канбан».

4. К только что отправленному полному контейнеру была прикреплена производственная карточка. Перед отправкой она снимается и перемещается в ящик - коллектор, находящийся в месте запаса L.

5. Производственные карточки, предназначенные для участка фрезеровки, передаются туда примерно через каждый час. На участке фрезеровки они выполняют роль нарядов, на основе которых и в соответствии с порядком поступления которых производятся детали.

6. Детали для каждого выполненного заказа загружаются в пустой контейнер, поступающий с места хранения L, к нему прикрепляется производственная карточка, и полный контейнер отправляется к месту хранения.

Простота и эффективность действия системы «канбан» обеспечивается соблюдением следующих правил.

1. На участке фрезеровки не может быть изготовлена ни одна деталь, пока не будет получена производственная карточка, разрешающая производство. Лучше допустить приостановку операций фрезеровки, чем изготавливать детали, в которых нет необходимости, - это и есть система «вытягивания» в чистом виде. Когда в ящике- коллекторе нет карточек, рабочие могут заняться профилактикой оборудования или усовершенствованием производственного процесса.

2. На каждый контейнер приходиться только одна транспортировочная и одна производственная карточка, а число контейнеров, предназначающихся для каждой разновидности деталей, определяется управляющими производством в результате расчетов.

3. Используются только стандартные контейнеры, и в них загружается определенное количество деталей. При условии столь тщательного соблюдения числа деталей, приходящихся на один контейнер, и числа контейнеров в расчете на данную разновидность детали управление запасами упрощается, и становиться гораздо более точным, чем при применении ручных или основанных на ЭВМ западных методов.

Приступим к рассматриванию упрощенной системы «канбан» с использованием одной карточки.

Число японских компаний, применяющих систему «канбан» с двумя карточками, относительно невелико. Однако насчитывают сотни фирм, утверждающих, что система «канбан» у них используется. Большинство этих фирм действительно используют систему с одной карточкой - транспортировочной. Начать с внедрения подробной системы, а затем в вести вторую карточку, если это покажется не целесообразно,- это самый простой подход к системе «вытягивания».

В системе с одной карточкой детали производятся и закупаются в соответствии с дневным графиком, а их доставка на участок, где они используются в производстве, осуществляется с помощью карточки «канбан».

Рисунок 2 - Схема организации производства с использованием двух карточек «канбан».

На рисунке 2 показано применение системы «канбан» с одной карточкой для рассмотренного выше случая с фрезерованием и сверлением, на примере которого демонстрировалось использование двух карточек. Самое очевидное различие состоит в том, что во втором случае детали с участка фрезеровка не поступают на место хранения запаса участка сверление, а доставляют прямо на участок их использования, т.е. сверления. Кроме того, место хранения только что произведенных деталей на участке фрезеровке, как правило, больше, чем в примере с использование двух карточек «канбан». Причина этого заключается в том, сто необходимо обеспечить хранение деталей произведенных в соответствии с графиком.

В движении контейнеров и карточки «канбан» осуществляется в следующем образом:

1. Найдя на рисунке 2 отметку «стартовая точка», мы видим, что только один контейнер опорожнен и рабочие начали обрабатывать отфрезерованные головки цилиндра из полного контейнера, который был подан на участок сверления. Когда первый контейнер освободился, рабочий снял с нее карточку и поместил в ящик-коллектор.

2. Примерно каждые пол часа один из работников проезжает по всем участкам данного предприятия или цеха, подвозя полные контейнеры с прикрепленными к ним карточками и собирая свободней карточки из ящика. Действия обозначены на рисунке 2 цифрой 2, заключается в том, что карточка, взятая с участка с сверления, прикрепляется к полному контейнеру от фрезерованными головками, а контейнер доставляется на участок сверления.

3. Участок фрезеровки поставляет контейнеры от фрезерованными головками на место хранения L. производство головок ведется в соответствии с дневным графиком, который, как правило, предусматривает переключения с одной модели на другую в течение рабочего дня.

4. Периодически пустые контейнеры с участка сверления подаются на участок фрезеровки.

В системе с одной карточкой «канбан» осуществляется жесткий контроль поставок, так что на участке использование деталей некогда не находится более одного-двух контейнеров, а место для хранения доставленных деталей ликвидируется.

Таким образом, преимущество данной системы заключается в сокращении заминок, связанных с использованием полученных деталей.

В тоже время в пункте хранения запаса, относящемся к участку производства данных деталей, допускается известное накопление контейнеров с готовыми деталями. Это наращивание запасов не может играть серьезной роли в компании, специфика которых позволяет установить четкое соотношение между планом выпуска готовой продукции и потребности выпуска подачи комплектующих деталей и узлов. К таким предприятиям относятся. например, заводы по производству мотоциклов, моторов, насосов, генераторов, игрушек.

Система «канбан» является эффективным средством контроля за поставкой деталей с одного участка на другой, а графики выпуска деталей, составленные с соответствующим опережением, обеспечивают выпуск деталей в соответствии с потребностью в них при очень незначительном наращивании производственных запасов. Подобная система эффективна еще и по тому, что она направлена на повышение производительности труда и выявление производственных проблем путем сокращения числа карточек «канбан». К сожалению, этот метод не может применяться в случае с одной карточкой, так как в этом случае число полных контейнеров с деталями данной разновидности не контролируется. Поэтому компании, использующие такую систему, вынуждены изыскивать другие пути повышения производительности труда.

2020-06-29

2020-06-29 545

545