Установки серии «МС-ТР» обладают теми же возможностями и преимуществами, что и аппараты серии «МС Т», но в Них реализована ещё одна, очень важная функция – режим импульсно-дуговой сварки. Импульсный режим, управляемый при помощи цифровых технологий значительно расширил возможности аргонодуговой сварки.

Этот способ сварки незаменим при сварке тонколистовых конструкций, и имеет неоценимые достоинства:

· существенное снижение деформаций и коробления деталей во время и после сварки;

· облегчает сварку в различных пространственных положениях;

· уменьшает опасность возникновения прожогов и подрезов;

· снижаются требования к квалификации сварщика.

Сущность процесса

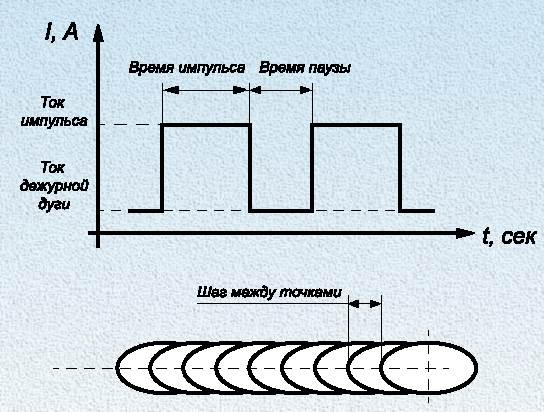

При импульсной аргонодуговой сварке дуга пульсирует с постоянным, заданным оператором соотношением импульса и паузы. Сплошной шов получается за счет расплавления и кристаллизации отдельных точек с определенным перекрытием. Регулярность повторных возбуждений в начале каждого импульса, а так же устойчивость дуги обеспечиваются благодаря горению в промежутках между импульсами и паузами маломощной дежурной дуги. Основное отличие импульсной сварки от способов сварки с постоянным горением дуги заключается в следующем. При сварке постоянной дугой сварочная ванна, находящаяся в расплавленном состоянии имеет достаточно большую протяженность, а при сварке импульсной дугой размер ванны определяется размером одной точки, которая во время паузы полностью или частично застывает. Форма ванны приближается к окружности. Следующая точка при застывании имеет надежную опору в виде предыдущей точки, а поскольку форма ванны близка к окружности, то силы поверхностного натяжения достигают максимальной величины. Этим объясняется меньшая склонность при импульсной сварке к образованию таких дефектов, как прожог изделий, и подрезы.

По этой же причине при импульсно-дуговой сварке улучшаются условия формирования шва в различных пространственных положениях (вертикальном, горизонтальном, потолочном, а так же при сварке неповоротных стыков труб).

Повторно-кратковременным тепловым режимом расплавления и остывания металла при импульсно-дуговой сварке объясняется снижение склонности к образованию горячих трещин.

Параметры процесса

Цифровые процессоры DSP, используемые в установках «МС-ТР», позволяют регулировать большое количество параметров – 9 и более, обеспечивая высочайшую точность их воспроизведения во время сварки.

1. Предварительная продувка защитного газа. Необходима для исключения возможности окисления свариваемых кромок и вольфрамового электрода. Регулируется в пределах 0,1…13 сек.

2. Стартовая величина сварочного тока (Інач.). Это сила тока, появляющаяся между электродом и изделием немедленно после возбуждения дуги, или иными словами – та величина, от которой сварочный ток начнет нарастать до величины тока импульса (Іимп.). Устанавливается в диапазоне 0…100% по отношению к току импульса (Іимп.).

3. Плавное нарастание сварочного тока (t1). После поджига дуги процесс переходит в стадию нарастания тока от нулевого значения до тока импульса. Увеличение тока происходит по линейному закону. Время нарастания регулируется в пределах 0,1…99 сек.

4. Величина тока в импульсе (Іимп.). Плавно регулируется и отображается на цифровом амперметре.

5. Базовый сварочный ток (Іб.). В случае импульсной сварки означает ток дежурной дуги. Плавно регулируется на цифровом амперметре.

6. Частота импульсов (Гц). Это величина, обратно пропорциональная периоду импульса:

Период импульса – это сумма времени импульса (tимп) и времени паузы (tп). Частота импульсов в установках серии «МС-ТР» регулируется в диапазоне 0,1…500Гц.

7. Коэффициент заполнения. Эта величина представляет собой отношение времени импульса (tимп) к периоду импульса (tп+tимп)

Величина коэффициента заполнения в машинах серии «МС-ТР» плавно изменяется в пределах 10-99%. Таким образом, время импульса (tимп) и время паузы (tп) изменяются путем регулировки частоты импульсов и коэффициента заполнения.

8. Спад тока (t2). При отпускании кнопки (в случае 2Х-тактного режима) или кратковременном нажатии (4Х-тактный режим), для плавной заварки кратера, начинается процесс спада тока. Ток падает с базовой величины до значения конечной силы тока. Время спада варьируется от 0,1 до 99 сек.

9. Продувка газа после сварки. Время продувки газа после гашения дуги для предотвращения окисления сварочной ванны на стадии ее кристаллизации. Регулируется от 0,1 до 13 сек.

10. Блок памяти. Для записи параметров режима сварки в установке «МС-400ТР» предусмотрено 11 блоков памяти, в которые оператор может внести наиболее часто используемые режимы, а затем вызывать их набором номера любое число раз.

2020-06-29

2020-06-29 218

218