ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЖЁСТКОСТИ ТОКАРНОГО СТАНКА ПРОИЗВОДСТВЕННЫМ МЕТОДОМ

Цель работы

Освоить производственный метод определения коэффициента жёсткости токарного станка.

Задание

- ознакомиться с производственным методом определения коэффициента жёсткости;

- изучить устройство лабораторной установки и методику проведения измерений;

- выполнить измерения согласно пункта 6.4;

- выполнить анализ результатов и составить заключение о возможности использования проверяемого оборудования.

Оборудование рабочего места.

Лабораторная установка включает:

- токарно-винторезный станок, модель 16К20;

- измерительную систему для определения радиальной составляющей силы резания.

Дополнительное оборудование:

- режущий инструмент (проходной резец);

- измерительный инструмент (микрометр, штангенциркуль).

Методика проведения работы

Общие положения

Производственный метод определения коэффициента жёсткости основан на имитации неравномерности припуска за счёт ступенчатого изменения размера обрабатываемой поверхности. Увеличение глубины резания приводит к росту упругой деформации и соответственно изменению размера поверхности.

В качестве заготовки можно использовать вал с тремя ступенями.

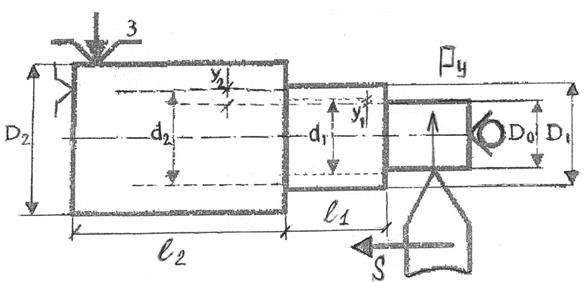

Эскиз заготовки с размерами, схемой установки и обработки показан на рис.6.1.

Рис.6.1. Эскиз схемы обработки (пояснения в тексте)

Первая ступень, диаметром Dо, служит для настройки режущего инструмента при обработке двух других ступеней (диаметры D1 и D2). При точении образуются два новых размера d1 и d2, что обусловлено различной упругой деформацией в направлении силы Ру.

Значение коэффициента жёсткости (j) находится по формуле (6.1).

j = (Py2 – Py1) / (У2 – У1), (6.1)

где Ру1,Ру2 – значение составляющей силы резания Ру при обработке второй и третьей ступени, Н; У1,У2 - деформация системы при обработке второй и третьей ступени, мм.

У1 = (d1 –Dо)/2 ; У2 = (d2 – Dо)/2, (6.2)

где d1, d2, Dо – параметры заготовки по схеме рис.6.1.

Величина Ру может быть установлена двумя способами.

1. Методом косвенного измерения с помощью комплекта измерительной аппаратуры (тензостанция с прибором визуального контроля и др.).

2. Расчётным методом с использованием опытных (эмпирических) зависимостей (формула 6.3).

(6.3)

(6.3)

где t – глубина резания, мм; СPу – коэффициент, характеризующий условия процесса резания; Ху, Уу, Zу – показатели степени влияния режимов обработки; V - скорость резания, м/мин; S - продольная подача, мм/об; кPу – коэффициент, характеризующий отклонение условий обработки от стандартных.

;

;

;

;  , (6.4)

, (6.4)

где D1, D2 - параметры заготовки по схеме рис.6.1; n – частота вращения шпинделя,

При выполнении лабораторной работы используется заготовка из конструкционной стали (сталь 45). Обработка ведётся резцами проходными с пластинками твёрдого сплава (Т15К6) с главным углом в плане φ =45 °, передним углом γ =10 °, углом наклона главной режущей кромки λ =0 °, радиусом при вершине r = 2 мм.

Из справочных материалов можно принять Ху =0,9; Уу =0,6; Zу = - 0,3; СР = 2430; КРу = 1,0.

Оценка коэффициента жёсткости производственным методом при обработке ступенчатой заготовки сводится, таким образом, к измерению диаметров в двух сечениях до и после обработки и определению силы резания (Ру) экспериментальным и расчётным методом.

Для исключения влияния переменной жёсткости заготовки на жёсткость системы в целом рекомендуется использовать ступенчатые заготовки с соотношением размеров ступеней li / Dо ≤0,5.

Измерение параметров

а) Установить в станке предварительно обточенную заготовку ступенчатой формы, изготовленную из стали 45. Перепад диаметров ступеней должен обеспечивать изменение глубины обработки от 0,5 до 2,0 мм.

б) Измерить микрометром диаметры ступеней заготовки и линейные размеры уступов (l i). Занести результаты в табл.6.1.

в) Установить на ноль показания стрелки прибора регистрации измерительной системы. Задать режимы обработки. Рекомендуются следующие значения параметров:

- продольная подача (S) 0,1…0,2 мм / об;

- скорость резания (V) около 40 м/мин.

г)Включить привод станка. Подвести резец к диаметру Dо. Проточить за один проход ступени диаметра D1 и D2. Одновременно регистрировать показания прибора, измеряющего силу (Ру). Результаты занести в табл.6.1 и табл.6.2.

д)Измерить микрометром диаметры d1 и d2 и занести данные в табл.6.1.

е) Выполнить расчёт коэффициента жёсткости:

- на основе замеров силы (Ру) (формула 6.1);

- на основе опытных зависимостей (формулы 6.3 и 6.4). Результаты занести в табл.6.2. [2]

Анализ результатов

Данные замеров обрабатываемой заготовки

Таблица 6.1

| Размеры заготовки, мм | Деформация, мм | |||||

| до обработки | после обработки |

У1 |

У2 | |||

| Dо | D1 | D2 | d1 | d2 | ||

Таблица 6.2

Данные по определению силы (Ру) с использованием:

| измерительной системы | опытных зависимостей | ||||

| Ру1, Н | Ру2, Н | j, Н/мм | Ру1, Н | Ру2, Н | j, Н/мм |

Сравнить полученные данные с нормативными. Для токарного станка, находящегося в эксплуатации, [j] = 25 000 Н/мм.

Заключение.

Сделать вывод о возможностях использования оборудования и применимости методов определения силы резания (Ру) при оценке коэффициента жёсткости.

Контрольные вопросы

6.7.1. Чем отличаются понятия «жёсткость» и «коэффициент жёсткости»?

6.7.2. В чём сущность производственного метода определения коэффициента жёсткости?

6.7.3. Как влияют параметры режимов обработки на упругие деформации системы?

2020-06-29

2020-06-29 515

515