Бойчук А.Е.

СБОРНИК ПРАКТИЧЕСКИХ ЗАДАЧ

к практическим работам

по дисциплине«Основы технологии машиностроения »

Рекомендовано учебно-методическим советом

ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова» для использования в учебном процессе в качестве элемента УЭМКД

для бакалавров направлений подготовки15.03.02 «Технологические машины и оборудование»;

Профили «Машины и оборудование систем трубопроводного транспорта и хранения углеводородов».

|

УДК 621.7.002(076)

Бойчук А.Е.

Сборник практических задач. Методические указания к практическим работам по дисциплине "Основы технологии машиностроения" [Электронный ресурс] / Бойчук А.Е. – Ижевск: ИжГТУ им. М.Т. Калашникова, 2019. – 95 с.

Методические указания содержат примеры и задачи с решениями. Они помогут приобрести навыки в решении технологических задач, определении совершенствования существующих и разработке новых технологических процессов. Предназначены для выполнения практических работ по дисциплине «Основы технологии машиностроения».

Рекомендовано студентам по направлениям подготовки 15.03.02 «Технологические машины и оборудование».

Профили «Машины и оборудование систем трубопроводного транспорта и хранения углеводородов».

Методические указания разработаны в соответствии с рабочей программой по дисциплине «Основы технологии машиностроения»

Рецензент:

Д.т.н., профессор каф. «АМО»

ИжГТУ им. М.Т. Калашникова Н.М. Филькин

СОДЕРЖАНИЕ

ГЛАВА 1. ОСНОВЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЕКТОВ.................................................... 4

§ 1. ПРОИЗВОДСТВЕННЫЙ И

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ................................................... 4

§ 2. ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ................. 11

§ 3. БАЗЫ И ПРИНЦИПЫ БАЗИРОВАНИЯ............................ 17

§ 4. ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ.......................... 26

§ 5. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ.

ОПЕРАЦИОННЫЕ РАЗМЕРЫ И ИХ ДОПУСКИ............................ 32

§ 6. ПОРЯДОК ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ............................................... 49

§ 7. КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ............................ 53

§ 8. МЕТОДЫ УСТАНОВКИ ЗАГОТОВОК.

УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЯ.................. 57

ГЛАВА 2. МЕТОДЫ ОБРАБОТКИ ОСНОВНЫХ

ПОВЕРХНОСТЕЙ ЗАГОТОВОК....................................................... 62

§ 9. ОБРАБОТКА НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТЕЛ

ВРАЩЕНИЯ......................................................................................... 62

ГЛАВА 3. ТЕХНОЛОГИЯ СБОРКИ МАШИН.................................. 75

§ 10. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА СБОРКИ.......................................................................... 75

ПРИЛОЖЕНИЕ А................................................................................ 83

СПИСОК ЛИТЕРАТУРЫ.................................................................... 94

ГЛАВА 1. ОСНОВЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

§ 1. ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕССЫ

При работах по проектированию технологического процесса и его реализации и при оформлении технологической документации важно уметь определять структуру технологического процесса и правильно формулировать наименование и содержание его элементов. При этой работе руководствуются ГОСТ 3.1104-81 и 3.1702-79.

Важным этапом в разработке технологического процесса является так же определение типа производства. Ориентировочно тип производства устанавливают на начальной стадии проектирования [1, с.6]. Основным критерием при этом служит коэффициент закрепления операций. Это отношение числа всех технологических операций, выполняемых в течение определенного периода, например, месяца, на механическом участке (О), и к числу рабочих мест (Р) этого участка:

Кзо = О/Р. (1.1)

Типы машиностроительных производств характеризуются следующими значениями коэффициента закрепления операций: Кзо<1 - массовое производство; 1<Кзо<10 - крупносерийное производство; 10<Кзо<20 - среднесерийное производство; 20<Кзо<40 - мелкосерийное производство; Кзо не регламентируется - единичное производство.

Формулирование наименования и содержания операции

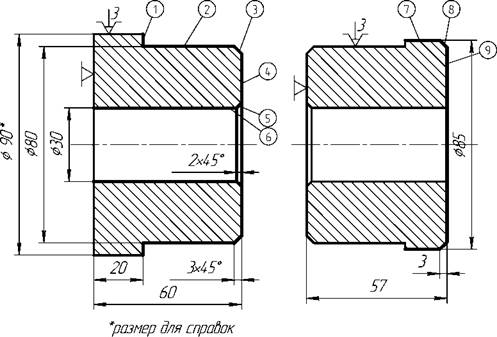

Пример 1.1. Деталь (втулку) изготовляют в условиях серийного производства и из горячекатаного проката, разрезанного на штучные заготовки. Все поверхности обрабатываются однократно. Токарная операция выполняется согласно двум операционным эскизам по установкам (рис.1.1).

Установ А Установ Б

|

Рис. 1.1. Операционные эскизы |

Требуется: произвести анализ операционных эскизов и других исходных данных; установить содержание операции и сформулировать ее наименование и содержание; установить последовательность обработки заготовки в данной операции; описать содержание операции по переходам.

Решение. 1. Анализируя исходные данные, устанавливаем, что в рассматриваемой операции, состоящей из двух установок, выполняется обработка девяти поверхностей заготовки, для чего потребуется выполнить последовательно девять технологических переходов.

2. Для выполнения операции будет использован токарный или токарно-винторезный станок, и наименование операции будет «Токарная» или «Токарно-винторезная» (ГОСТ 3.0217-79). По такому же ГОСТу определяем номер группы операции (14) и номер операции (63).

Для записи содержания операции при наличии операционных эскизов может быть применена сокращенная форма записи: «Подрезать три торца», «Сверлить и расточить отверстие», «Расточить одну и точить две фаски».

3. Устанавливаем рациональную последовательность выполнения

технологических переходов по установкам, руководствуясь

операционными эскизами. В первой установке необходимо подрезать торец 4, точить поверхность 2 с образованием торца 1, точить фаску 3, сверлить отверстие 6 и расточить фаску 5. Во втором установке нужно подрезать торец 9, точить поверхность 7 и фаску 8.

|

|

Таблица 1.1

Исходные данные

| № перехода | Вид перехода | Содержание перехода |

| 1 | ПВ | Установить и закрепить заготовку |

| 2 | ПТ | Подрезать торец 4 |

| 3 | ПТ | Точить поверхность 2 с образованием торца 1 (при точении поверхности 2 производится 2 рабочих хода) |

| 4 | ПТ | Точить фаску 3 |

| 5 | ПТ | Сверлить отверстие 6 |

| 6 | ПТ | Расточить фаску 5 |

| 7 | ПВ | Переустановить заготовку |

| 8 | ПТ | Подрезать торец 9 |

| 9 | ПТ | Точить поверхность 7 |

| 10 | ПТ | Точить фаску 8 |

| 11 | ПВ | Контроль размеров деталей |

| 12 | ПВ | Снять деталь и уложить в тару |

4. Содержание операции в технологической документации записывается по переходам: технологическим (ПТ) и вспомогательным (ПВ). При формулировании содержания переходов используется сокращенная запись по ГОСТ 3.1702-79. В таблице 1.1 приведены записи рассматриваемого примера.

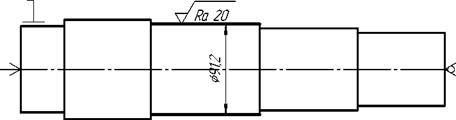

Задача 1.1. Для токарной операции разработан операционный эскиз и заданы исполнительные размеры с допусками и требования по шероховатости обрабатываемых поверхностей (рис 1.2). Обработка каждой поверхности однократная.

Рис. 1.2. Операционные эскизы

Рис. 1.2. Операционные эскизы

Требуется: задать тип станка; определить конфигурацию и размеры заготовки; установить схему базирования; пронумеровать на эскизе все обрабатываемые поверхности; сформулировать для записи в технологических документах наименование и содержание операции; записать содержание всех технологических переходов в технологической последовательности в полной и сокращенной формах.

Установление наименования и структуры операции и запись ее

содержания в технологической документации

Пример 1.2. На рис 1.3, который представляет собой фрагмент рабочего чертежа детали, выделен конструктивный элемент детали, подлежащий обработке в условиях серийного производства.

Рис. 1.3. Рабочий чертеж

Требуется: провести анализ исходных данных; выбрать метод обработки конструктивного типа производства; подобрать тип металлорежущего станка; установить наименование операции; записать содержание операции в полной форме; сформулировать запись содержания операции по технологическим переходам.

Решение. 1. Устанавливаем, что обработке подлежат шесть отверстий во фланце корпуса, равномерно, расположенные на окружности 0 280 мм.

2. Отверстия в сплошном материале изготовляют сверлением.

3. Для обработки выбираем радиально-сверлильный станок.

4. Наименование операции (в соответствии с типом используемого станка) - «Радиально-сверлильная».

5. Запись содержания операции в полной форме выглядит так: «Сверлить 6 сквозных отверстий 018H12 последовательно, выдерживая

d = (280 ± 0,2) мм и шероховатость поверхности Ra = 20 мкм, согласно чертежу.

6. Запись содержания переходов в полной форме такова:

1-й переход (вспомогательный). Установить заготовку в кондуктор и закрепить.

2,..., 7-й переходы (технологические). Сверлить 6 отверстий 018H12, выдерживая размеры d = 280±0,2; Ra20 последовательно по кондуктору.

8- й переход (вспомогательный). Контроль размеров.

9- й переход (вспомогательный). Снять заготовку и уложить в тару.

Задача 1.2. Установить наименование и структуру операции в условиях серийного производства по обработке конструктивных элементов детали (рис. 1.4). Номера вариантов указаны на рисунке римскими цифрами.

Рис. 1.4. Операционные эскизы

|

Пример 1.3. На участке механического цеха имеется 18 рабочих мест. В течение месяца на них выполняется 154 разные технологические операции.

Требуется: установить коэффициент загрузки операций на

участке; определить тип производства: изложить его определение по ГОСТ 14.004-83.

Решение. 1. Коэффициент закрепления операций устанавливаем по формуле (1.1): Кзо= 154/18 = 8,56. В нашем случае это означает, что на участке за каждым рабочим местом закреплено в среднем по 8,56 операций.

2. Тип производства определяется согласно ГОСТ 3.1108-74 и 14.004-083. Поскольку 1<Кзо<10, тип производства - крупносерийное.

3. Серийное производство характеризуется ограниченной номенклатурой изделий, сравнительно большим объемом их выпуска; изготовление ведется периодически повторяющимися партиями.

Крупносерийное производство является одной из разновидностей серийного производства и по своим техническим, организационным и экономическим показателям близко к массовому производству.

Задача 1.3. Известно количество рабочих мест участка (Р) и количество технологических операций, выполняемых на них в течение месяца (О). Варианты приведены в табл. 1.2.

Требуется: определить тип производства.

Данные для расчета коэффициента закрепления операций

Таблица 1.2

| № варианта | I | II | III | IV | V | VI | VII | VIII | IX | X |

| Количество рабочих мест (Р) | 42 | 29 | 31 | 17 | 18 | 35 | 7 | 19 | 27 | 49 |

| Количество технологических операций (О) | 1300 | 209 | 520 | 816 | 17 | 339 | 22 | 8 | 820 | 833 |

ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Одной из основных задач технологов и других участников производства в механических цехах является обеспечение необходимой точности изготовляемых деталей.

Реальные детали машин, изготовленные с помощью механической обработки, имеют параметры, отличающиеся от идеальных значений, т. е. имеют погрешности, размеры погрешностей не должны превышать допускаемых предельных отклонений (допусков). Для обеспечения заданной точности обработки должен быть правильно спроектирован технологический процесс с учетом экономической точности, достигаемой различными методами обработки. Нормы средней экономической точности приводятся в источниках [2,3]. Важно учитывать, что каждый следующий переход должен повышать точность на 1...4 квалитета.

В ряде случаев используют расчетные методы для определения возможной величины погрешности обработки. Так определяют погрешности токарной обработки, от действия сил резания, возникающих вследствие недостаточной жесткости технологической системы [1, с.11 и 12].

В ряде случаев производится анализ точности обработки партии деталей методами математической статистики [1, с.15].

Определение экономической точности, достигаемой при различных

методах обработки наружных поверхностей вращения

Пример 2.1. Поверхность ступени стального вала длиной 480 мм, изготовляемого из поковки, обрабатывается предварительно на токарном станке до диаметра 91,2 мм (рис. 2.1).

|

Рис. 2.1. Ступенчатый вал |

Определить: экономическую точность обработки размера 91,2; квалитет точности обрабатываемой поверхности и ее шероховатость.

Решение. Для определения экономической точности пользуются таблицами «Экономическая точность механической обработки», которые приводятся в различных справочниках [3].

В нашем случае после чернового точения точность обработанной поверхности должна быть в пределах 12...14-го квалитета (принимаем 13-й квалитет). С учетом, что при l/d = 5,3 погрешности обработки возрастают в 1,5... 1,6 раза, это соответствует снижению точности на один квалитет. Окончательно принимаем точность по 14-му квалитету.

Так как при черновом точении размер заготовки - промежуточный, то размер этот устанавливается для наружной поверхности с полем допуска основной детали 091,2h14, или 091,2-037. Шероховатость поверхности Ra = 40...20 мкм (в практике заводов при хорошо выполненных заготовках и нормальных производственных условиях достигается более высокая точность обработки).

Задача 2.1. Одна из ступеней вала подвергается механической обработке одним из указанных способом. Номера вариантов приведены в табл. 2.1.

Требуется: установить экономическую точность обработки;

выполнить операционный эскиз и указать на нем размер, квалитет точности, размер допуска и шероховатость. Принять, что поверхность рассматриваемой ступени вала имеет поле допуска основной детали (h).

Исходные данные

Таблица 2.1

| № варианта | Метод обработки и ее характер | Длина вала, мм | Диаметр ступени, мм |

| I | Притирка | 106 | 20 |

| II | Обтачивание получистовое | 200 | 45 |

| III | Шлифование тонкое | 500 | 55 |

| IV | Обтачивание однократное | 450 | 120 |

| V | Суперфиниширование | 700 | 100 |

| VI | Шлифование предварительное | 250 | 70 |

| VII | Обтачивание тонкое | 375 | 65 |

| VIII | Обтачивание окончательное | 275 | 50 |

| IX | Выглаживание алмазное | 60 | 170 |

| X | Шлифование окончательное | 120 | 38 |

Определение точности формы поверхностей детали при обработке

Рис. 2.2. Эскиз вала

Пример 2.2. На наружной поверхности вала (рис. 2.2) задан допуск формы, обозначенный условным знаком по СТСЭВ 368-76. Окончательную обработку этой поверхности предполагается выполнить шлифованием на круглошлифовальном станке модели ЗМ151.

Требуется: установить наименование и содержание условного обозначения указанного отклонения; установить возможность выдержать требование точности формы этой поверхности при предполагаемой обработке.

Решение. 1. По представленному эскизу точность формы

цилиндрической поверхности выражается допуском круглости и составляет 10 мкм. Согласно ГОСТ 24643-81, этот допуск соответствует 6-й степени точности формы. Под термином «Допуск крутости» понимают наибольшее допустимое значение отклонения от круглости. Частными видами отклонения от круглости являются овальность, огранка и др.

2. На круглошлифовальном станке модели ЗМ151 можно производить обработку заготовок с наибольшим диаметром до 200 мм и длиной до 700 мм. Следовательно, он пригоден для обработки данной заготовки. Отклонение от круглости при обработке на этом станке составляет 2,5 мкм [4].

На основании изложенного, делаем заключение о возможности выполнить обработку с заданной точностью.

Задача 2.2. На рис. 2.3 и в табл. 2.2 указаны варианты поверхностей с допускаемыми отклонениями формы.

Требуется: установить наименование и содержание обозначения указанных отклонений; установить возможность выполнить обработку на указанном станке, соблюдая заданную точность. Недостающими размерами задаться.

Рис. 2.3. Операционные эскизы

Исходные данные

Таблица 2.2

| № варианта | Форма поверхности | Тип станка |

| I | Отверстие | Внутришлифовальный |

| II | Плоскость | Плоскошлифовальный |

| III | Плоскость | Плоскошлифовальный |

| IV | Грань | Круглошлифовальный |

| V, VI | Отверстие | Хонинговальный |

| VII | Цилиндр | Токарно-винторезный |

| VIII | Плоскость | Продольно-строгальный |

| IX | Цилиндр | Токарный многорезцовый |

| X | Цилиндр | Круглошлифовальный |

Определение точности взаимного расположения поверхностей

детали при обработке

Пример 2.3. На эскизе (рис. 2.4) обозначено техническое требование к точности взаимного расположения поверхностей детали.

Предполагается окончательную обработку верхней плоскости выполнить чистовым фрезерованием на вертикально-фрезерном станке согласно операционному эскизу, изображенному на рис. 2.5.

Рис. 2.4. Конструктивные требования Рис. 2.5. Операционный эскиз

Требуется: изложить наименование и содержание технического требования; установить по технологическим справочникам точность взаимного расположения поверхностей детали в зависимости от типа оборудования; сделать заключение о возможности выполнить указанное требование.

Решение. 1. Условным знаком на рабочем чертеже показан допуск

параллельности верхней плоскости относительно нижней плоскости, обозначенной буквой А. Под допуском параллельности понимают наибольшее допускаемое значение отклонения от параллельности. В нашем случае допуск равен 0,2 мм на площади 150 х 150 мм.

2. В таблицах технологических справочников, например [3, Т.1], находим предельные отклонения нашего случая: они равны 40...100 мкм и 25...60 мкм на длине - 300 мм, а значит, на длине 150 мм они будут равны 12,5...30 мкм. Из всех этих данных принимаем для гарантии наибольшее значение - 100 мкм, т.е. - 0,1 мм.

3. Делаем заключение - требуемая точность взаимного расположения обработанной плоскости относительно базовой плоскости А будет обеспечена.

Задача 2.3. На рис. 2.6 показаны варианты обработки поверхностей.

Требуется: расшифровать обозначение содержания допуска;

разработать технологические мероприятия, обеспечивающие выполнение этого требования.

Рис. 2.6. Варианты обработки поверхностей

§ 3. БАЗЫ И ПРИНЦИПЫ БАЗИРОВАНИЯ

Чтобы осуществить обработку заготовки на станке, ее необходимо закрепить на нем, предварительно выбрав базы. Под базированием понимают придание заготовке требуемого положения относительно станка и инструмента. От правильности базирования зависит точность обработки. При разработке схемы базирования решают вопросы выбора и размещения опорных точек. В производственных условиях всегда имеют место погрешности обработки εуст, зависящие от условий установки, т.е. от базирования εбаз, закрепления εзакр заготовки, и от неточности приспособления εпр. Погрешность установки выражается формулой:

(3.1)

(3.1)

Для уменьшения этих погрешностей важно соблюдать правила базирования: правило «шести точек», правило «постоянства баз», правило «совмещения баз» и др.

Значения погрешности можно определить различными методами. Табличный метод [5] позволяет определить погрешности установки в зависимости от производственных условий.

Расчетный метод определения погрешностей базирования, закрепления и вызванных неточностью приспособления выполняется с помощью формул, приводимых в литературе [3].

|

При несоблюдении правила «совмещения баз» возникает необходимость в пересчете конструкторских размеров в технологические (рис.3.1). Цель пересчета состоит в определении погрешности размера замыкающего звена и сравнении ее с допуском конструкторского размера.

Рис. 3.1. Технологическая размерная цепь

Расчет размерных цепей производится в соответствии с ГОСТ 16319-80 и 16320-80 одним из указанных в них методов («максимума- минимума», вероятностным и др.). При этих расчетах пользуются формулами определения номинального размера замыкающего звена:

h = H-T, (3.2)

где Н - размер, связывающий конструкторскую и технологическую базы; Т - размер, связывающий технологическую базу с обрабатываемой поверхностью.

Погрешность размера замыкающего звена εh = εд при решении по методу «максимума-минимума» определяется по формулам:

(3.3)

(3.3)

где Ti - допуск на размер каждого звена цепи; ТН - допуск на размер Н установленный чертежом; ТТ - допуск на технологический размер, значение которого зависит от метода обработки и устанавливается в соответствии с нормативом средней экономической точности обработки [3,5]; n - число составляющих звеньев.

При расчете по вероятностному методу пользуются формулами

(3.4)

(3.4)

где t - коэффициент риска (t = 3); λi - коэффициент относительного рассеяния (для нормального закона распределения λi = 1/9).

Когда законы распределения неизвестны, принимают t = 3 и λi =1/6, следовательно

(3.5)

(3.5)

В результате расчета должно быть выдержано условие

(3.6)

(3.6)

Выбор технологической базы с учетом технических требований к

детали

| |||

| |||

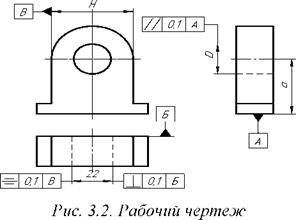

Пример 3.1. В технологическом процессе изготовления корпуса предусмотрена операция по расточке отверстия диаметром D (рис. 3.2). При выполнении отверстия должны быть выдержаны размер, а и технические требования, касающиеся правильности взаимного расположения отверстия относительно других поверхностей детали.

Требуется: выбрать технологическую базу для рассматриваемой операции; разработать схему базирования.

Решение. 1. Одной из конструкторских баз является плоскость А основания. Ее и следует принять за технологическую установочную базу, создав под ее базирование три опорные точки 1, 2 и 3 (рис. 3.3).

Технологической направляющей базой следует принять плоскость Б с двумя опорными точками 4 и 5. Эта база позволит обработать отверстие перпендикулярно этой плоскости. Для обеспечения симметричности расположения отверстия относительно наружного контура можно использовать в качестве технологической базы поверхность В, но конструктивно легче воспользоваться для этого поверхностью Г полуцилиндра и использовать для этой цели приспособление с подвижной призмой.

На основании изложенного применим технологическую базу из трех поверхностей: А, Б и Г (рис. 3.3).

2. Схема базирования, представляющая собой расположение опорных точек на базах заготовки, представлена на рис. 3.3.

Задача 3.1. Для станочной операции по обработке указанной поверхности детали требуется выбрать технологическую базу и составить схему базирования.

Варианты приведены на рис. 3.4 и в табл. 3.1.

Рис. 3.4. Операционные эскизы

Таблица 3.1

Наименование и содержание операций

| № варианта | Наименование операции | Содержание операции |

| I | Вертикально-сверлильная | Сверлить отверстие в шаре |

| II | Токарная | Сверлить отверстие в шаре |

| III | Токарная | Точить поверхности окончательно |

| IV, V | Кругло-шлифовальная | Шлифовать указанные поверхности окончательно |

| VI, VII | Горизонтально-фрезерная | Фрезеровать паз |

| VIII | Вертикально-фрезерная | Фрезеровать паз |

| IX | Вертикально-сверлильная | Сверлить 2 отверстия |

| X | Тонкорасточная | Расточить 2 отверстия |

Определение технологической базы и составление схемы

базирования заготовки

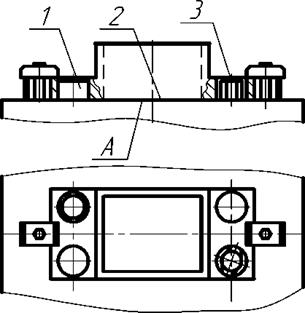

Пример 3.2. Требуется: рассмотреть установочные элементы имеющегося приспособления (рис. 3.5) и установить поверхности заготовки, составляющие технологическую базу при закреплении заготовки в приспособлении; разработать схему базирования заготовки и сделать вывод о соблюдении правила шести точек

Решение. 1. В представленном на рисунке приспособлении выявляем его установочные элементы: плоскость корпуса 2, установочный цилиндрический палец и установочный срезанный палец 3. Технологической базой заготовки являются следующие поверхности: нижняя плоскость заготовки А и два отверстия расположенных по диагонали.

2. В соответствии с выявленными технологическими базами и использованными установочными элементами разрабатываем схему базирования (рис. 3.6): для базирования плоскости (установочной базы) образовано три опорные точки (1, 2, 3); для базирования по первому отверстию (с помощью цилиндрического пальца) образовано еще две опорные точки (4, 5), а для базирования по второму отверстию используется срезанный палец (6) образующий 6-ю точку базирования.

3. Как видно из рисунка 3.6 и приведенных рассуждений, правило базирования по шести точкам соблюдено, заготовка лишена шести степеней свободы.

Рис. 3.5. Базирование заготовки

Рис. 3.6. Схема базирования

Задача 3.2. На рис. 3.7 изображено приспособление для обработки на станке. Нужно, пользуясь рисунком, выявить технологическую базу, принятую для базирования заготовки, и представить схему базирования заготовки; сделать вывод о правильности выбора опорных точек по количеству и размещению их. Номер варианта указан на рисунке римской цифрой.

Рис. 3.7. Приспособления

Расчет линейной технологической размерной цепи

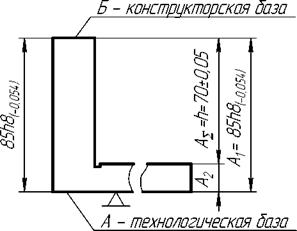

Пример 3.3. На настроенном горизонтально-фрезерном станке, работающем по наладке, окончательно обрабатывается указанная плоскость. При этом должен быть выдержан координирующий размер h = (70 ±0,05) мм (рис. 3.8). Допуск размера h = 0,1 мм.

Требуется: установить, будет ли выдержана при обработке заданная точность размера.

|

Рис. 3.8. Технологическая размерная цепь |

Решение. 1. Из условия примера и по операционному эскизу видно, что за технологическую базу принята нижняя плоскость А заготовки. Конструкторской и измерительной базами для контроля размера h является верхняя плоскость Б. В связи с тем, что базы не совпадают, возникла необходимость пересчета конструкторских размеров на технологические.

При этом надо рассчитать погрешность, с которой может быть выполнен размер h, и сравнить ее с допуском Th этого размера, должно быть выдержано условие εh <Th.

2. Рассматриваемая размерная цепь линейная и состоит из трех звеньев: интересующий нас размер h = 70 мм будем считать замыкающим звеном АΣ первое составляющее звено - размер А1 = 85h8(85-004) между ранее обработанными плоскостями является звеном увеличивающим; второе составляющее звено - размер А2 является технологическим, уменьшающим, и точность его обусловливается нормами экономической точности обработки на станках (см. ГОСТ 2110-72). Для нашего случая погрешность этого размера составляет 0,06 мм.

Номинальные размеры этой цепи связаны уравнением

АΣ = Ai-A2 = 85-15 = 70 мм.

3. При расчете линейной размерной цепи (рис. 3.8) методом полной взаимозаменяемости, т.е. методом максимум - минимум, определяют предельные отклонения (погрешность обработки) исходного (замыкающего) звена по формуле (3.3):

Как следует из решения, допуск по чертежу Тh = 0,1 мм меньше, чем возможная погрешность при обработке TΣ = εh = 0,114 мм, что совершенно недопустимо. Следовательно, нужно принять меры, позволяющие добиться выполнения условия εh ≤Th

Для этого, во-первых, можно поставить вопрос перед конструктором о снижении точности размера h, т.е. о расширении допуска Th до значения 0,12, тогда ТΣ = εh = (0,054 + 0,06) ≤Th.

Во-вторых, применить в качестве завершающей (финишной) обработки тонкое фрезерование или чистовое шлифование. Экономическая точность этих процессов выше и при них ТА2=0,025 мм (ГОСТ 2110-72). Тогда ТΣ = (0,054 + 0,025) = 0,079 мм. Условие TΣ <Th выдержано.

В-третьих, составляющий размер А = 85h8 получен при обработке плоскостей А и Б до рассматриваемой операции. Если предшествующую обработку выполнить точнее на один квалитет, то допуск размера будет 85h7(-0,035). Тогда погрешность обработки TΣ = (0,035 +0,06) = 0,095 мм. Условие выдержано TΣ≤Th.

В-четвертых, при расчете размерной цепи можно пользоваться

вероятностным методом по формуле ТΣ=1,2t

вероятностным методом по формуле ТΣ=1,2t

Тогда ТΣ =  мм и выдержано условие TΣ≤Th.

мм и выдержано условие TΣ≤Th.

В-пятых, допуск замыкающего звена рассчитывают с использованием теории вероятностей для случая рассеивания погрешностей отклонений по закону нормального распределения [6] по

формуле (3.5). В нашем случае TΣ =  мм. Условие Ty≤Th выполнено.

мм. Условие Ty≤Th выполнено.

В-шестых, при незначительном объеме выпуска деталей, т. е. в единичном или мелкосерийном производстве, можно работать не по наладке, а, например, со снятием пробных стружек. При обработке каждой детали контролируется размер h.

Задача 3.3. На рис. 3.9 и в табл. 3.2 представлены варианты операций.

Требуется: определить возможную погрешность базирования размера в результате выполнения указанной обработки.

|

Рис. 3.9. Варианты для расчета размерных цепей

Исходные данные Таблица 3.2

| № варианта | Содержание операции | Размер 1, мм |

| I | Строгать плоскость 1 предварительно | l1= 150+0,2 |

| II | Строгать плоскость 2 окончательно | l2= 170+0,1 |

| III | Подрезать торец 1 предварительно | l1=60+0,3 |

| IV | Подрезать торец 2 окончательно | l2= 30+0,1 |

| V | Подрезать торец 1 предварительно | l1= 100+0,2 |

| VI | Подрезать торец 2 окончательно | l2= 50+0,1 |

Продолжение таблицы 3.2

| VII | Шлифовать плоскость 1 предварительно | l1=75+0,1 |

| VIII | Шлифовать плоскость 2 окончательно | 12= 175+0,2 |

| IX | Фрезеровать плоскость 1 предварительно | l1=70+0,4 |

| X | Фрезеровать плоскость 2 окончательно | 12=30+0,2 |

§ 4. ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ

Успешное решение задач, которые стоят и будут в дальнейшем стоять перед машиностроением, возможно только при создании новых и совершенствовании действующих машин с целью достижения более высоких эксплуатационных характеристик при одновременном сокращении их массы, габаритов и стоимости, повышении долговечности, простоте ухода и надежности в работе. Одновременно в самом машиностроении необходимо совершенствовать технологические процессы изготовления изделий, улучшать использование всех средств технологического оснащения, внедрять в производство прогрессивные методы организации производства.

Одним из эффективных путей решения этих задач является внедрение принципов технологичности конструкций. Под этим термином понимают такое проектирование, которое при соблюдении всех эксплуатационных качеств обеспечивает минимальные трудоемкость изготовления, материалоемкость и себестоимость, а также возможность быстрого освоения выпуска изделий в заданном объеме с использованием современных методов обработки и сборки.

Технологичность - важнейшая техническая основа,

обеспечивающая использование конструкторских и технологических резервов для выполнения задач по повышению технико-экономических показателей изготовления и качества изделий. Работа по улучшению технологичности должна производиться на всех стадиях

проектирования и освоения в производстве выпускаемых изделий.

При выполнении работ, связанных с технологичностью, следует руководствоваться группой стандартов, входящих в Единую систему технологической подготовки производства (ЕСТПП), а именно ГОСТ 14.201-83...14.204-73, а также ГОСТ 2.121-73 «Технологический контроль в конструкторской документации».

Технологичность конструкции деталей обусловливается: а)

рациональным выбором исходных заготовок и материалов; б) технологичностью формы детали; в) рациональной простановкой

размеров; г) назначением оптимальной точности размеров, формы и взаимного расположения поверхностей, параметров шероховатости и технических требований.

Технологичность детали зависит от типа производства; выбранного технологического процесса, оборудования и оснастки; организации производства, а также от условий работы детали и сборочной единицы в изделии и условий ремонта.

Признаками технологичности конструкции детали, например, подкласса валов являются наличие у ступенчатых валов небольших перепадов диаметров ступеней, расположение ступенчатых поверхностей с убыванием диаметра от середины или от одного из концов, доступность всех обрабатываемых поверхностей для механической обработки, возможность применить для изготовления детали исходную заготовку прогрессивного вида, которая по форме и размерам близка к форме и размерам готовой детали, возможность применять для обработки высокопроизводительные методы.

Улучшение технологичности исходной заготовки

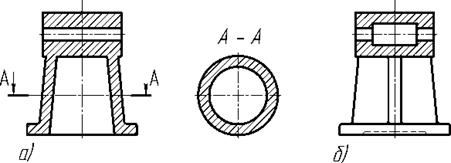

Пример 4.1. Выполнено два варианта конструкции исходной заготовки, полученных литьем, для изготовления корпуса опоры (рис. 4.1, а, б).

Требуется установить, какой из вариантов имеет более технологичное конструктивное оформление исходной заготовки.

Решение. Корпус (рис. 4.1, а) имеет в нижней части трубчатую полость. Для образования ее в литейной форме придется применять консольный стержень, а это будет усложнять, и удорожать изготовление отливки. Гладкое отверстие значительной длины в верхней части усложнит механическую обработку.

Корпус (рис. 4.1, б) в нижней части имеет крестовидное сечение, обладающее высокой прочностью и жесткостью и для изготовления отливки не нужен стержень. Это значительно облегчает изготовление форм для литья. Отливка симметрична относительно вертикальной плоскости и легко будет формоваться в двух опоках. Отверстие в средней части имеет выемку и поэтому длина поверхности отверстия, подлежащая механической обработке, сократилась, а это, в свою очередь, значительно облегчает и удешевляет механическую обработку. На основании изложенных соображений можно сделать заключение, что второй вариант более технологичен.

Рис. 4.1. Варианты формы отливки

Задача 4.1. При конструировании исходной заготовки или ее элементов были предложены две конструкции (варианты приведены в табл. 4.1, на рис. 4.2).

Таблица 4.1

Исходные данные

| № варианта | Наименование детали | Вид заготовки |

| I; VI | Колесо зубчатое | Поковка штампованная |

| II; VII | Рычаг | То же |

| III; VIII | Крышка | Отливка |

| IV; IX | Горловина корпуса | Сварная |

| V; X | Корпус круглый | Отливка |

|

Рис. 4.2. Варианты исполнения заготовок

Требуется изложить соображения по оценке технологичности конструкции каждого из вариантов исходной заготовки и установить более технологичный.

Улучшение технологичности деталей и их элементов

Пример 4.2. С целью повысить технико-экономические показатели технологического процесса предложено два варианта выполнения у детали элементов в конструкции корпуса, изготовляемого из отливок (рис. 4.3, а, б).

Требуется оценить их технологичность.

Решение. Бобышки и платики на корпусе детали (рис. 4.3, а) располагаются на разных уровнях, и обработку каждой бобышки приходится вести по индивидуальной наладке. Недостаточная жесткость верхней части детали не позволяет применить методы высокопроизводительной обработки.

В конструкции на рис. 4.3, б все обрабатываемые поверхности расположены в одной плоскости и поэтому могут обрабатываться на одном станке, например, на вертикально-фрезерном или продольнофрезерном.

|

Рис. 4.3. Варианты отливок

Добавленные на внутренней стороне детали ребра увеличивают жесткость корпуса. При обработке это будет способствовать уменьшению деформации заготовки от сил резания и закрепления и позволит вести обработку с высокими режимами резания или одновременно несколькими инструментами. При этом повысится точность и качество обработанных поверхностей.

Уровень имеющихся у детали необрабатываемых поверхностей, находится ниже обработанных поверхностей. Это позволит более производительно вести обработку «на проход».

Задача 4.2. Один и тот же элемент конструкции детали машины может быть, конструктивно решен различно. Эти решения представляют двумя эскизами (варианты на рис. 4.4).

|

Требуется провести анализ сравниваемых эскизов конструкций на технологичность и обосновать выбор элемента конструкции детали.

Рис. 4.4. Варианты конструкций

Определение количественных показателей технологичности

конструкции детали

Пример 4.3. Корпус массой mд = 2 кг изготовляется из чугуна марки СЧ 20 ГОСТ 1412-79. Метод получения исходной заготовки - литье в земляную форму, по I классу точности (ГОСТ 1855-55); масса заготовки m0 = 2,62 кг.

Трудоемкость механической обработки детали Ти = 45 мин при базовой трудоемкости (аналога) = 58 мин.

Технологическая себестоимости детали Ст = 2,1 руб. при базовой технологической себестоимости аналога Сб.т = 2,45 руб.

Данные конструкторского анализа детали по поверхностям представлены в табл. 4.2.

Таблица 4.2

Исходные данные

| Наименование | Количество | Количество |

| поверхности | поверхностей | унифицированных элементов |

| Отверстие главное | 1 | 1 |

| Торец фланца | 2 | — |

| Фаска | 2 | 2 |

| Резьбовое отверстие | 8 | 8 |

| Верх основания | 2 | — |

| Отверстия основания | 4 | 4 |

| Низ основания | 1 | — |

| Итого... | Qэ=20 | Qу.э= 15 |

Требуется определить показатели технологичности конструкции детали.

Решение. 1. К основным показателям технологичности

конструкции относятся:

• абсолютный технико-экономический показатель - трудоемкость изготовления детали Ти = 45 мин;

• уровень технологичности конструкции по трудоемкости изготовления

Ку.т = Ти/Гб.и = 45/58 = 0,775.

Деталь по этому показателю технологична, так как трудоемкость ее сравнительно с базовым аналогом ниже на 22,5%; технологическая себестоимость детали Ст = 2,1 руб.;

• уровень технологичности конструкции по технологической себестоимости

Ку.с = Ст/Сб.т = 2,1/2,45 = 0,857.

Деталь технологична, так как себестоимость ее сравнительно с базовым аналогом снизилась на 14,3%.

2. Дополнительные показатели:

• коэффициент унификации конструктивных элементов детали Ку.э= Qу.э/Qэ= 15/20 = 0,75.

По этому показателю деталь технологична, так как Ку.э>0,6 масса детали mд = 2 кг;

• коэффициент использования материала

Ки.м = mд / m0 = 2/2,62 = 0,76.

Для исходной заготовки этого типа такой показатель свидетельствует об удовлетворительном использовании материала.

Задача 4.3. О рассматриваемой детали, ее исходной заготовке и о ее базовом аналоге или прототипе известны; основные данные, приведенные в табл. 4.3 для десяти вариантов.

Требуется определить показатели технологичности конструкции детали.

Таблица 4.3

Исходные данные

| № варианта | Количество поверхностей детали Qэ | Количество унифицированных элементов Qy.3 | Масса, кг | Трудоемкость, мин | Себестоимость, руб. | ||||

| Детали шд | Исходной заготовки ш0 | ||||||||

| Детали Ти | Базового аналога Тб.и | Детали Ст | Базового аналога Сб.т | ||||||

| I; VI | 19 | 12 | 0,8 | 1,1 | 28 | 31 | 1,7 | 2,1 | |

| II; VII | 28 | 17 | 0,3 | 0,4 | 16 | 24 | 0,9 | 1,3 | |

| III;VIII | 73 | 45 | 3,1 | 3,8 | 78 | 86 | 3,4 | 4,1 | |

| IV; IX | 41 | 27 | 0,2 | 0,4 | 31 | 39 | 1,2 | 1,4 | |

| V; X | 55 | 40 | 4,8 | 5,5 | 68 | 89 | 4,8 | 5,3 | |

§ 5. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ.

ОПЕРАЦИОННЫЕ РАЗМЕРЫ И ИХ ДОПУСКИ

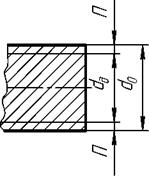

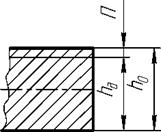

При рассмотрении элементарной поверхности исходной заготовки и соответствующей ей поверхности готовой детали общий припуск на механическую обработку определяется сравнением их размеров: это - разность размеров соответствующей поверхности на исходной заготовке и готовой детали. При рассмотрении наружной поверхности вращения (слева на рис. 5.1) общий припуск:

(5.1)

(5.1)

у внутренней поверхности вращения (в центре на рис. 5.1) общий припуск:

2ПобщD = Dд-Do; (5.2)

у плоской поверхности (справа на рис. 5.1) общий припуск на сторону:

, (5.3)

, (5.3)

где d0, D0, h0 - размеры исходной заготовки;

dд, Dд,  - соответствующие размеры готовой детали;

- соответствующие размеры готовой детали;

2Побщd и 2ПобщD - общие припуски на диаметр, наружной поверхности и отверстия;

П - общий припуск на сторону (торец, плоскость).

Припуск на механическую обработку удаляется обычно последовательно за несколько переходов и поэтому для поверхностей вращения и для плоских поверхностей

2Побщd= Σ2Пi; 2ПобщD=Σ2Пi; Побщh =Σ2Пi (5.4)

| |||||

|  | ||||

где ni - промежуточные припуски, выполняемые в течение i-ro перехода, причем на каждом следующем переходе размер промежуточного припуска меньше, чем на предыдущем, а также с каждым последующим переходом увеличивается точность и уменьшается шероховатость обрабатываемой поверхности.

Рис. 5.1. Виды припуска под механическую обработку

Важной и ответственной работой при проектировании технологических процессов механической обработки деталей является установление оптимального для данного перехода промежуточного припуска, после чего можно определить очень важные в технологии обработки детали параметры - промежуточные размеры заготовки, которые фигурируют в технологической документации, в зависимости

от которых исполнители подбирают режущие и измерительные инструменты.

Промежуточные припуски на каждый переход можно установить двумя методами:

• опытно-статистическим методом, пользуясь таблицами в

ГОСТах,

в технологических справочниках, ведомственных руководящих технологических материалах и других источниках. В этих источниках часто отсутствуют таблицы для определения операционных припусков на первый черновой переход. Операционный припуск на черновой переход определяют расчетом по формуле

П1 - Побщ -(П2 + Пз+... + Пп),

П1 - Побщ -(П2 + Пз+... + Пп),

где Побщ - общий припуск на механическую обработку,

установленный при проектировании заготовки;

П1, П2;..., Пп - промежуточные припуски соответственно на 1-й, 2й,..., n-й переходы;

• расчетно-аналитическим методом по специальным формулам, с учетом многих факторов обработки. При расчете по этому методу операционные припуски получаются меньше, чем выбранные по таблицам, что позволяет экономить металл, снизить себестоимость обработки. Этот метод применяют при проектировании технологических процессов обработки деталей с большим годовым объемом выпуска. В технологической документации и в практике обработки используют промежуточные номинальные размеры с допускаемыми отклонениями. Как видно на схеме (рис. 5.2)

расположения припусков и допусков при обработке, номинальные промежуточные размеры зависят от номинальных припусков, которые находят по формуле

(5.6)

(5.6)

где Ti-1 - допуск на промежуточный размер на предыдущем переходе.

|  | ||

Для различных поверхностей используют следующие формулы: для поверхностей вращения, кроме случая обработки в центрах:

для поверхностей вращения при обработке в центрах:

для плоских поверхностей

nHOMi - 2(RZi-i+ hi-i+ ASi_i +Si) + Ti-i; (5.9)

для двух противолежащих плоских поверхностей при одновременной их обработке:

Пн^ - 2(Rzi-i+ hi-i+ ASi-i +Si) + Ti-i, (5. i0)

где RZi-i - высота микронеровностей на поверхности после предшествующего перехода [3,5];

hi-i - толщина (глубина) дефектного слоя, полученная на предшествующем смежном переходе, например, литейная корка, обезуглероженный или наклепанный слой (это слагаемое не учитывается для чугунных деталей, начиная со второго перехода, и для деталей после термообработки [3,5]);

|  |  | |||||

| |||||||

Asi-i - суммарное значение пространственных отклонений взаимосвязанных поверхностей от правильной формы (коробление, эксцентричность и др.), оставшихся после выполнения предшествующего перехода (суммарное значение пространственных отклонений уменьшается с каждым следующим переходом: Azi - 0,06 AS0; AS2= 0,05 ASi; AS3 - 0,04 AS2. При нежестком закреплении заготовки или инструмента, например, в качающихся или плавающих державках Asi-i - 0); si - погрешность установки заготовки на станке при выполнении рассматриваемого перехода:

где Ss^, s^p, SppHOT - соответственно погрешности базирования, закрепления и приспособления (при установке в центрах si - 0, при обработке на многопозиционных операциях при смене позиции учитывают погрешность индексации s^ - 50 мкм по формуле si - 0,06

si-i + sинд);

Ti-i - допуск на промежуточный размер (при определении припуска на первый черновой переход для наружных поверхностей учитывается лишь минусовая его часть T0-, а для внутренних поверхностей - плюсовая часть допуска исходной заготовки).

Промежуточные размеры при обработке наружных поверхностей вращения (валов) устанавливаются в порядке, обратном ходу

технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки путем последовательного прибавления к наибольшему предельному размеру готовой поверхности детали (исходному расчетному размеру) припусков Пном4; Пном3; Пном2; Пном1. Допуски этих размеров устанавливаются по системе вала с полем допуска h соответствующего квалитета.

За исходный расчетный размер берется наибольший предельный размер готовой поверхности. Округление промежуточных размеров производится в сторону увеличения промежуточного припуска до того же знака, что и допуск этого размера.

Особенности расчета промежуточных припусков и размеров для внутренних поверхностей состоят в следующем:

а) допуски промежуточных (межоперационных) размеров устанавливаются по системе отверстия с полем допуска H соответствующего квалитета;

б) номинальные размеры и номинальные припуски, на всех переходах, кроме первого, связаны зависимостью

Пном1= Пт1т +Тм, (5.12)

2020-06-29

2020-06-29 3048

3048