МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

К выполнению расчётно-графической работы

По «Технической механике»

Тема: «Расчёт червячной передачи»

Преподаватель Медведева Л.И.

Тема: Расчет червячной передачи.

Цель работы

Рассчитать червячную передачу одноступенчатого редуктора общего назначения при следующих данных:

- мощность, передаваемая червяком Р1, кВт;

- угловая скорость червяка ω1, рад/с;

- передаточное число передачи u.

Теоретическая часть

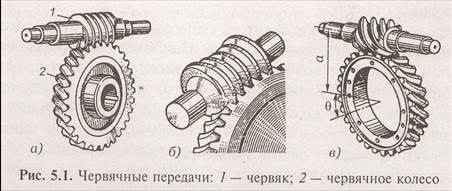

Червячная передача – это механизм для передачи вращательного движения валам, оси которых скрещиваются под углом 900, посредством винта (червяка 1) и сопряжённого с ним червячного колеса 2. Червячное колесо представляет собой узкую часть длинной гайки, изогнутой по окружности резьбой наружу. Зубья колеса имеют вогнутую форму, что увеличивает длину контактных линий, а следовательно, улучшает качество работы передачи.

Рис.1. Червячные передачи: 1 – червяк, 2 – червячное колесо.

Применяют червячные передачи в машинах, где по условиям компоновки необходимо передать движение между скрещивающимися валами, а также в делительных механизмах для получения большого передаточного числа. Они имеют широкое распространение в грузоподъёмных машинах, станкостроении, автомобилестроении и т.п.

Достоинства передачи: возможность получения больших передаточных чисел при малых габаритах (одной парой – от 8 до 100, а в кинематических передачах – до 1000); плавность зацепления и бесшумность работы; возможность выполнения самотормозящей передачи (ручные грузоподъёмные тали); компактность и сравнительно небольшая масса конструкции передачи.

Недостатки: сравнительно невысокий КПД (0,7-0,92), в самотормозящих передачах до 0,5; сильный нагрев передачи при длительной работе; склонность к заеданию; необходимость применения для колеса дорогих антифрикционных материалов; небольшие по сравнению с зубчатой передачей передаваемые мощности.

Виды червячных передач: цилиндрические и глобоидные. В зависимости от формы профиля витка различают: архимедов червяк (цилиндрический), эвольвентный и конволютный червяки. Могут быть корригированными. По расположению червяка относительно колеса различают передачи с нижним, верхним и боковым червяком. По числу витков червяки делят на одно- и многозаходные, по направлению витка – левые и правые. Наиболее распространено правое направление. Червячное колесо имеет вогнутую форму зуба, способствующую облеганию витков червяка. Витки глобоидной червячной передачи расположены на глобоидной (торовой) поверхности.

Червячные передачи по сравнению с зубчатыми имеют следующие особенности: повышенное скольжение в зацеплении и неблагоприятные условия смазки зацепления.

Материалы червячной пары должны иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные материалы. Червяки изготовляют из сталей (марок 40, 45, 50, 40Х, 38ХГН и др.) с поверхностной закалкой до твёрдости НRС45…55 и последующим шлифованием и полированием витков. Наилучшее качество работы передачи обеспечивают червяки из цементированных сталей (18ХГТ, 20Х, 20ХФ и др.). Червячные колёса для экономии бронзы изготовляют составными: венец – из бронзы, центр – из стали (реже чугуна). Марку бронзы выбирают в зависимости от скорости скольжения υск:

Таблица 1.

| υск, м/с | Марка |

| 6…25 | Оловянистые бронзы марок БрО10Ф БрОФ6,5-0,15 БрОНФ – оловяно-никилевая бронза БрОЦС6-6-3 БрСуН7-2 |

| 2…5 | Алюминиево-железистые бронзы марок БрА9Ж4 БрАЖН10-4-4Л |

| ≤2 | Чугун серый СЧ10, СЧ15, СЧ20, СЧ25 |

Виды разрушения зубьев червячных передач:

1) Заедание зубьев – более опасно, чем усталостное разрушение, т.к. переходит в задир поверхности частицами бронзы, приварившимся к виткам червяка, с последующим быстрым износом и разрушением зубьев. Для предупреждения заедания следует ограничить значение контактных напряжений  .

.

2) Износ зубьев зависит от шероховатости поверхности червяка, точности монтажа, степени загрязнённости масел, частоты пусков и остановок передачи, а также от значения  . После износа происходит излом зубьев.

. После износа происходит излом зубьев.

Так как заедание и износ зависят от контактных напряжений, то основным критерием работоспособности и расчёта червячных передач является контактная прочность рабочих поверхностей зубьев колеса. При этом расчёт на изгиб будем производить как проверочный.

Так как при работе передачи из-за повышенного трения скольжения в зацеплении происходит выделение большого количества теплоты, то необходимо произвести также тепловой расчёт червячной передачи.

Порядок выполнения работы

1. Проектный расчёт.

1.1. Предварительно задаём скорость скольжения υск=(0,015…0,055)105 м/с и назначаем материалы по таблице 1. Из таблиц 2 и 3 в зависимости от материалов червяка и колеса выбираем допускаемые напряжения.

Таблица 2.

Значения  , МПа, для оловянистых бронз

, МПа, для оловянистых бронз

| Материалы и способ литья | Твёрдость поверхности витков червяка | |

| до НRС 45 | свыше НRС 45 | |

| БрО10Ф1, в песчаные формы | 130 | 160 |

| БрО10Ф1, в кокиль | 190 | 225 |

| БрОНФ, центробежное | 210 | 250 |

Таблица 3.

Значения  , МПа, для твёрдых бронз и чугунов по условию стойкости передачи к заеданию

, МПа, для твёрдых бронз и чугунов по условию стойкости передачи к заеданию

| Червячное колесо – червяк | Скорость скольжения υск, м/с | ||||||

| 0,5 | 1 | 2 | 3 | 4 | 5 | 8 | |

| БрА9Ж4 – закалённая сталь | 250 | 230 | 210 | 180 | 160 | 120 | 90 |

| СЧ15 или СЧ20 – сталь 20 или 20Х (цементованная) | 130 | 115 | 90 | - | - | - | - |

| СЧ10 или СЧ15 – сталь 45 или Ст6 | 110 | 90 | 70 | - | - | - | - |

1.2. Из условия, что число зубьев колеса должно быть z2>28, и с учётом передаточного числа u подбираем z2=z1∙u, где z1– число витков червяка должно быть не меньше 2. Определяем угловую скорость колеса ω2=ω1/u.

1.3. Принимаем условно для данной конструкции передачи коэффициент диаметра червяка q=7,1…25 (см.табл.4); коэффициент неравномерности нагрузки Кβ; коэффициент динамической нагрузки Кυ; КПД передачи η. Исходя из принятых параметров, определяем расчётный момент на червячном колесе:

, Н∙мм.

, Н∙мм.

1.4. Найдём требуемое межосевое расстояние передачи из расчёта рабочих поверхностей зубьев колеса на контактную прочность:

, мм.

, мм.

1.5. Вычисляем модуль зацепления m=  и округляем его до ближайшего стандартного значения (см. табл.4).

и округляем его до ближайшего стандартного значения (см. табл.4).

Таблица 4.

| m, мм. | 1-й ряд | 2 | 2,5 | 3,15 | 4 | 5 | 6,3 | 8 | 10 | 12,5 | 16 |

| 2-й ряд | 3 | 3,5 | 6 | 7,5 | 12 | ||||||

| q | 1-й ряд | 8 | 10 | 12,5 | 16 | 20 | 25 | ||||

| 2-й ряд | 7,1 | 9 | 11,2 | 14 | 18 | 22,4 |

1.6. Окончательно выбираем коэффициент диаметра и число витков червяка. В зависимости от полученного модуля уточняем межосевое расстояние по формуле  и округляем его до целого числа.

и округляем его до целого числа.

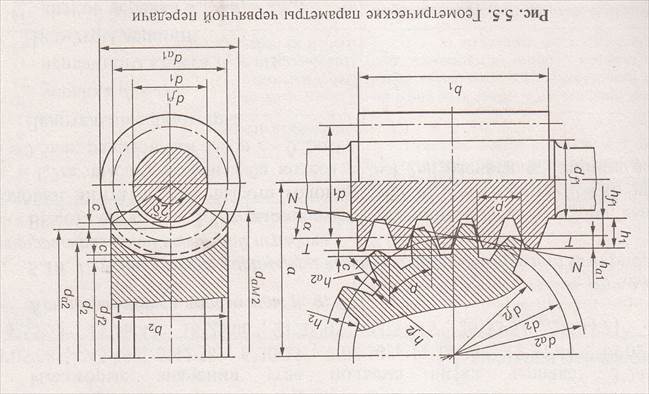

1.7. Геометрические параметры передачи:

- высота витка h1=2,2m;

- высота зуба червячного колеса h2=2,2m;

- высота головки винта hа1=m и зуба hа2=m;

- высота ножки витка hf1=1,2m и зуба колеса hf2=1,2m;

- расчётная толщина витка ρ=0,5πm;

- радиальный зазор с=0,2m;

- делительные диаметры червяка d1=mq и червячного колеса d2=mz2;

- диаметры вершин витков червяка dа1=d1+2hа1 и зубьев червячного колеса dа2=d2+2hа2;

- диаметры впадин червяка df1=d1-2hf1 и червячного колеса df2=d2-2hf2;

- длина нарезной части червяка b1=(11+0,06z2)∙m;

- наружный диаметр червячного колеса dаМ2=dа2+1,5m;

- ширина обода червячного колеса b2=0,75∙dа1;

- угол обхвата червяка венцом

- угол подъёма винтовой линии червяка γ=

(обычно от 40 до 260).

(обычно от 40 до 260).

Рис.2. Геометрические параметры червячной передачи

2. Проверочный расчёт

2.1. Тело червяка проверяем на прочность и жёсткость.

Определяем наибольшие контактные напряжения в зоне зацепления по формуле Герца:

,

,

где: Епр=2Е1Е2/(Е1+Е2) – приведённый модуль упругости материалов червяка и колеса; Е1=2,1∙105 МПа – для стального червяка, Е2=0,9∙105 МПа – для бронзового или чугунного колеса;

μ – коэффициент Пуассона, для стали, бронзы и чугуна μ=0,3;

– приведённый радиус кривизны профилей сцепляющихся зуба колеса и витка червяка;

– приведённый радиус кривизны профилей сцепляющихся зуба колеса и витка червяка;

α=200 – угол зацепления;

[σ]Н=[σ]НО∙КНL – допускаемое контактное напряжение в поверхностных слоях зубьев колеса, МПа.

2.2. Вычисляем окружную скорость червяка υ1=ω1∙d1/2 и скорость скольжения υск=υ1/cosγ. Сравниваем полученный результат с предварительно принятой скоростью скольжения (расхождение должно составлять 5-15%).

2.3. По таблице 5 принимаем угол трения φ и вычисляем КПД передачи, соответствующий выбранным материалам и параметрам:  .

.

Сравниваем полученное значение с ранее принятым КПД (см. п.3). При значительных расхождениях (более 15%) необходимо произвести повторный расчёт передачи.

Таблица 5.

Зависимость угла трения от скорости скольжения (червяк стальной, колесо бронзовое)

| υск, м/с | φ | υск, м/с | Φ |

| 0,01 | 5040-6050 | 2,5 | 1040-2020 |

| 0,1 | 4030-5010 | 3,0 | 1030-2000 |

| 0,5 | 3010-3040 | 4,0 | 1020-1040 |

| 1,0 | 2030-3010 | 7,0 | 1000-1030 |

| 1,5 | 2020-2050 | 10,0 | 0055-1020 |

| 2,0 | 2000-2030 |

2.4. По окончательно установленным параметрам передачи уточняем величину расчётной нагрузки (мощность, передаваемую колесом): Р2=Р1∙η. Допускается недонагрузка не более 10% и перенагрузка до 5%.

2.5. Производим проверочный расчёт зубьев на изгиб.

Число зубьев колеса эквивалентного определим по формуле  .

.

Коэффициент формы зубьев червячного колеса примем по таблице 6.

Таблица 6.

Значения коэффициента формы зуба червячного колеса

| zυ | YF | zυ | YF | zυ | YF | zυ | YF |

| 26 | 1,85 | 35 | 1,64 | 50 | 1,45 | 150 | 1,27 |

| 28 | 1,80 | 37 | 1,61 | 60 | 1,40 | 300 | 1,24 |

| 30 | 1,76 | 40 | 1,55 | 80 | 1,34 | ||

| 32 | 1,71 | 45 | 1,48 | 100 | 1,30 |

Условие прочности на изгиб:

,

,

где допускаемое напряжение на изгиб было выбрано в п.1.1.

Если фактические напряжения изгиба колеса меньше допускаемых, то прочность зубьев червячного колеса достаточна.

2.6. Производим тепловой расчёт червячной передачи.

Температуру масла (условие теплового режима) проверяют по формуле: tм=  ,

,

где: tм – температура масла,

tВ=300С – температура окружающего воздуха,

Кt – коэффициент теплопередачи (при нормальной циркуляции воздуха вокруг корпуса принимается 14…17,5 Вт/(м2∙0С), при плохой – 8…10,5 Вт/(м2∙0С);

А=1,5 м2 – площадь поверхности корпуса редуктора, соприкасающаяся с воздухом;

[tм]=60…700С – допускаемая температура масла в корпусе редуктора (в исключительных случаях до 900С).

Если расчётное значение температуры масла получилось больше допускаемого, то необходимо либо увеличить поверхность охлаждения (применяя охлаждающие рёбра и т.п.), либо применить искусственное охлаждение (обдувание корпуса воздухом с помощью вентилятора, посредством змеевика с циркулирующей водой, помещаемого в масло, и т.п.).

Контрольные вопросы по теме:

- Назначение и область применения червячной передачи?

- Достоинства и недостатки червячной передачи?

- Виды червячных передач?

- Из каких материалов изготавливают червяки и червячные колёса?

- Виды разрушений зубьев червячных передач?

- По каким параметрам подбирают размеры червячной пары?

Приложение 1.

ОТЧЁТ

2020-06-29

2020-06-29 164

164