ЛЕКЦИЯ 7 Крепежные работы на автомобиле и их применение в технологических процессах ТО и Р

Классификация крепежей

На автомобилях применяются два основных типа неподвижных соединений:

Разъемные – с применением резьбовых крепежных элементов: болтов, гаек, шпилек и винтов;

Неразъемные – выполняемые при помощи сварки, склеивания, клепания, пайки.

Ассортимент используемых крепежей очень велик и постоянно расширяется, поскольку в эксплуатацию постоянно вводится новое, более совершенное и дорогое оборудование, производство которого требует использования более надежных и долговечных соединений, которые, помимо прочего должны соответствовать и эстетическому уровню автомобилей.

В государственной классификации крепеж, применяемый в машиностроении, относится к группе ГЗ, в которой выделяются следующие подгруппы: Г31 (болты); Г32 (винты, шпильки); ГЗЗ (гайки); Г34 (заклепки); Г36 (шайбы, шплинты); Г37 (штифты); Г38 (прочие промышленные метизы). На данный момент многие современные и прогрессивные виды крепежа, активно использующиеся в автомобилях, не входят в Классификатор государственных стандартов.

Описанная классификация помогает работникам технических и конструкционных отделов свободно ориентироваться в широком разнообразии крепежных инструментов и применять необходимые элементы в каждом конкретном случае, разрабатывая оптимальные конструкции машиностроения с надежными креплениями. Также эта классификация удобна для проектировщиков различных видов крепежей.

Достаточно сложно дать правильное название крепежному элементу из-за такого разнообразия. Для того чтобы разобраться в видах крепежей, лучше обратиться к терминологии по ГОСТу. Ниже рассмотрим наиболее часто употребляемые определения крепежных элементов, соответствующие ГОСТ 27017-86.

| Общие понятия | ||

| Тип крепежа | Деталь для образования соединения. | |

| Болт | Крепежное изделие в форме стержня с наружной резьбой на одном конце, с головкой на другом, образующее соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. | |

| Винт | Крепежное изделие для образования соединения или фиксации, выполненное в форме стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом. Примечание: Конструктивный элемент винта для передачи крутящего момента может представлять головку со шлицем, головку с накаткой или, при отсутствии головки, шлиц в торце стержня. | |

| Шуруп | Крепежное изделие в форме стержня с наружной специальной резьбой, резьбовым коническим концом и головкой на другом конце, образующее резьбу в отверстии соединяемого деревянного или пластмассового изделия. Примечание: Специальная резьба имеет треугольный заостренный профиль и большую ширину впадины по сравнению с шириной зуба. | |

| Шпилька | Крепежное изделие в форме цилиндрического стержня с наружной резьбой на обоих концах или на всей длине стержня. | |

| Штифт | Крепежное изделие в форме цилиндрического или конического стержня для фиксации изделий при сборке. | |

| Гайка | Крепежное изделие с резьбовым отверстием и конструктивным элементом для передачи крутящего момента. Примечание: Конструктивным элементом гайки для передачи крутящего момента может быть многогранник, накатка на боковой поверхности, торцевые и радиальные отверстия, шлицы и т.д. | |

| Шайба | Крепежное изделие с отверстием, подкладываемое под гайку или головку болта или винта для увеличения опорной поверхности и(или) предотвращения их самоотвинчивания. | |

| Шплинт | Крепежное изделие в форме проволочного стержня полукруглого сечения, сложенного вдвое с образованием головки. | |

| Заклёпка | Крепежное изделие в форме гладкого цилиндрического стержня с головкой на одном конце, служащее для получения неразъемного соединения за счет образования головки на другом конце стержня пластической деформацией. | |

Резьбовые соединения деталей автомобиля составляют 80...90% общего количества соединений. Под влиянием усилий, действующих на элементы машин в процессе их эксплуатации, нарушается первоначальная затяжка болтовых и других соединений, что уменьшает надежность не только самих креплений, но и машины в целом. Постепенное ослабление их в процессе эксплуатации вследствие деформирования металла, уплотнения прокладок, самопроизвольного отвертывания при знакопеременных нагрузках, вибрациях приводит к появлению зазоров между сопряженными деталями, возникновению динамических нагрузок, что в свою очередь обусловливает рост интенсивности изнашивания сопряженных поверхностей. Этим объясняется необходимость выполнения при ТО крепежных работ, которые заключаются в осмотре соединений, проверке их затяжки, подтягивании ослабленных соединений, замене негодных крепежных деталей.

|Для восстановления надежности креплений в состав технических обслуживании входят контрольные и крепежные работы, заключающиеся в проверке соединений, подтяжке ослабевших болтов, гаек и т. д., а также в постановке новых крепежных деталей взамен утерянных или пришедших в непригодное состояние.

Оценивая состояние крепежного соединения, следует иметь в виду назначение соединения, условия работы этого соединения и конструктивные его особенности.

Исходя из этих условий крепежные соединения подразделяются на три группы:

- соединения, от которых зависит безопасность движения или безопасность работы машин и оборудования (соединения тяг, тормозов, рулевого управления и др.). Эти соединения требуют систематической проверки;

- соединения, от которых зависит прочность (крепление двигателя к раме, коробки передач к картеру, рабочих органов к раме, каркасу или другим элементам и др.). Эти соединения, подвергаясь силовой нагрузке или воспринимая нагрузку от веса прикрепленных к ним узлов или деталей и возможных сил инерции, требуют периодической проверки;

- соединения, от которых зависит герметичность, не допускающая утечек жидких топлив, масел, газов и др. (соединение различных трубопроводов для топлив, масел и т. п.). Эти соединения требуют также периодической проверки.

Трудность в разработке номенклатуры крепежных работ и времени их проведения заключается в том, что степень ослабления затяжки болтовых или других соединений различна и зависит как от условий работы того или другого узла машины, так и от качества материала элементов крепления, состояния резьбы и подгонки деталей.

Поэтому эти работы должны проводиться не только при техническом обслуживании, но и в течение рабочего дня машины — в перерывы или при остановке ее по тем или иным производственным причинам.

При техническом обслуживании обязательным крепежным работам— проверке состояния креплений и устранению обнаруженных неисправностей — подвергаются следующие основные элементы дорожных машин:

- при ежесменном техническом обслуживании (ЕО) — рабочие-органы, ходовые устройства, двигатели, механизмы управления (лебедки и гидроцилиндры), муфты включения, навесные и прицепные устройства; при периодических технических обслуживаниях ( ТО-1, ТО-2) — дополнительно к установленным работам для ЕО – двигатель, топливный насос, форсунки, впускной и выпускной трубопроводы, корпусы топливных и масляных фильтров, воздушный фильтр, генератор, магнето, карбюратор, фары и их кронштейны, кабина, обшивка капота, пальцы и конусы замыкающих звеньев гусениц, башмаки, гайки крепления гусеничной тележки на раме, передние и задние колеса, рулевое управление.

Практически почти для всех машин (за исключением конструктивно сложных) при ТО-1, ТО-2 проверяют все крепления, доступ к которым не требует разборки узлов и сборочных единиц.

Выполняя крепежные работы, необходимо иметь в виду, что при периодическом подтягивании соединений на поверхности их резьб или на опорных поверхностях крепежных деталей могут возникать напряжения, превышающие нормальные, а также взаимные их смещения.

В результате таких явлений могут появиться остаточные деформации, смятия, приработка сопряженных поверхностей (особенно гаек и шайб), что, в свою очередь, приводит к нарушению стабильности соединений. Все это указывает на то, что при выполнении крепежных работ подтягивание следует производить только ослабленных соединений.

Для контроля степени затяжки, особенно ответственных соединений (болтов и шпилек головок цилиндров, подшипников скольжения и др.), применяют динамометрические рукояти.

Объем крепежных работ, их трудоемкость во многом определяются конструкцией автомобиля, ее приспособленностью к их выполнению. С целью уменьшения трудоемкости крепежных работ при конструировании автомобиля стремятся к максимально возможному сокращению количества резьбовых соединений, требующих систематического контроля и подтягивания; исключать соединения, для которых характерно самопроизвольное отвертывание деталей и ослабление, что может достигаться широким применением самоконтрящихся гаек, пружинных гаек со сквозными прорезями в верхней части и т.д.; обеспечивать легкость, удобство доступа к резьбовым соединениям, требующим контроля и подтягивания, возможность подтягивания резьбового соединения без применения второго инструмента для предотвращения провертывания болта, винта, гайки; применять достаточно прочные крепежные детали, допускающие многократные подтягивания без повреждения резьбы, граней (повышению долговечности крепежных деталей способствует, в частности, антикоррозионная их защита); максимально унифицировать крепежные детали по их основным размерам и размерам под ключ как для одной модели, так и для различных моделей автомобилей.

Требования, определяющие приспособленность конструкции к производству крепежных работ, должны учитываться в проектных заданиях на разработку новых моделей автомобилей.

В таблице приведены данные по количеству крепежных деталей на автомобилях ГАЗ

| Вид элемента | ГАЗ-2705 (фургон) | ГАЗ-3110 |

| Болты | 847 | 811 |

| Винты | 432 | 531 |

| Гайки | 1152 | 980 |

| Шайбы | 1478 | 1567 |

| Прочие | 325 | 312 |

| ВСЕГО | 4234 | 4201 |

КРЕПЕЖНЫЕ РАБОТЫ НА АВТОМОБИЛЕ

Крепежные работы. Основной вид соединений на автомобиле – резьбовой, их очень много, так как надо обеспечивать замену быстроизнашивающихся частей и регулировки. При их ослаблении нарушается нормальная работа механизмов, что ведет к преждевременным отказам и неисправностям. Поэтому основная цель крепежных работ при ТО - контроль и восстановление нормального состояния (затяжки) крепежных соединений. Резьбовые соединения можно разделить на 3 группы: соединения, от которых зависит безопасность движения (передний мост, РУ, тормоза, ходовая часть); соединения, гарантирующие прочность конструкции (крепление двигателя, КП и др.); не вошедшие в 1-ю группу соединения, обеспечивающие герметичность (топливо-, воздухо-, маслопроводы). Особое внимание следует уделять соединениям первой группы.

Таблица 3 - Доля крепежных работ в объеме ТО и ТР, % (легковой автомобиль)

Основные соединения, подлежащие контролю и затяжке: гайки крепления., колес к ступице, масляного картера двигателя, передних и задних опор двигателя, фланцев карданных валов, стремянок рессор, подвески, стяжных болтов клеммовых зажимов пальцев передних рессор, тормозных камер и их кронштейнов, головок цилиндров, крепления картера КП к двигателю. Для повышения надежности соединений и снижения трудоемкости работ нужно использовать самоконтрящиеся гайки (с обжатой конической разрезной частью, с конической частью, обжатой по эллипсу, подрезные с подгибом усика, с нейлоновой вставкой в конусной части) и зубчатые шайбы. Чтобы соединение дольше сохраняло, надежность крепления, его нужно затягивать посильнее - но при этом можно оборвать болт (шпильку) или сорвать резьбу. Поэтому рекомендуют такой натяг, при котором напряжения в металле будут на 15 - 20% ниже предела текучести. Это обеспечивается использованием контролируемого, момента затяжки. Для обычных крепежных деталей из сталей 30 и 35: Диаметр резьбы, мм 6 8 10 12 14 16 18 20 22 24 Момент затяжки, Н-м 7 16 33 59 88 128 177 255 343 461 В инструкциях по ТО каждого автомобиля приводят моменты затяжки всех ответственных соединений. Самые серьезные требования - к затяжке гаек крепления головок блока. Их затягивают в определенном порядке, попеременно, иногда в несколько приемов (ЯМЗ-740: первый прием 40 - 50, потом - 120 - 150, потом - 190- 210 Н-м). Моменты затяжки основных крепежных соединений студент в обязательном порядке должен указывать в своих технологических процессах. (Таблицу в презентации) В зависимости от типа гаек (головок болтов), и их расположения применяют разные гаечные ключи: обычные плоские, накидные, торцовые. Последние бывают выполнены заодно с рукояткой (как баллонный ключ) или представляют собой сменные головки, которые можно надевать на одну рукоятку - прямую, изогнутую, динамометрическую. Особые ключи применяют для круглых гаек и для головок болтов с внутренним шестигранником под ключ. (Картинки в презентации). Наибольшее употребление при этих работах имеют ручные инструменты — открытые, накидные и торцовые гаечные ключи. Открытые гаечные ключи — двусторонние — имеют открытый зев. Более прочными и безопасными в работе являются накидные гаечные ключи. Их изготовляют двусторонними, шести- и двенадцатигранными. Для крепежных работ в труднодоступных местах используют торцовые гаечные ключи. Эти ключи представляют собой сменные шести- или двенадцатиграшиле цилиндрические головки, которые соединяются с Г-образной шарнирной рукояткой, трещоткой, воротником, удлинителем, динамометрической рукояткой и т.д. Применение ключей с рукоятками коловоротного типа, трещотками и т. п. сокращает время на завертывание или отвертывание болтов в 2 и более раз. Динамометрическая рукоятка применяется совместно с торцовой гаечной головкой для затягивания болтов (например, болтов н гаек головки цилиндров, картеров и др.) с приложением определенного момента, исключающего деформацию соединяемых деталей и срыв резьбы, что повышает срок службы и надежность резьбового соединения. |

Рис. Динамометическая рукоятка

Торцовая гаечная головка соединяется с квадратом головки 1 динамометрической рукоятки. При затяжке болта или гайки стержень 3 от усилия, прилагаемого к ручке 5, изгибается в пределах упругой деформации. Стрелка 2 при этом, вращаясь вместе с головкой 1, остается в прежнем положении и показывает по шкале 4 момент затяжки. Цена деления шкалы 0.5 кГм, наибольший крутящий момент, передаваемый рукояткой 14 кГм.

В целях механизации отвертывания и завертывания гаек если требуется момент затяжки 600 - 800 Н-м, применяют электромеханические и пневматические гайковерты. Для гаек крепящих диски колес и стремянок рессор грузовых автомобилей. Гайковерты делают ручными и передвижными – на тележках, перекатываемых на катках по полу помещения или на роликах, передвигаемых по направляющим в осмотровых канавах у боковой стенки.

Гайковерты бывают ручные и передвижные на тележках. У ручных момент ограничен возможностями человека воспринимать реактивный момент. Для гаек колес нужен момент 700 - 800 Н-м, для стремянок рессор 1000 - 1100 Н-м. Особенно большой момент нужен для отвинчивания гаек - их зачастую приходится срывать с места. Здесь применяют реверсивные инерционно-ударные гайковерты, не передающие реактивный момент на корпус: электромотор раскручивает маховик, потом электромагнит замыкает муфту с торцовыми зубьями, шпиндель с торцовой головкой на конце ударом поворачивает гайку. (Картинки в презентации).

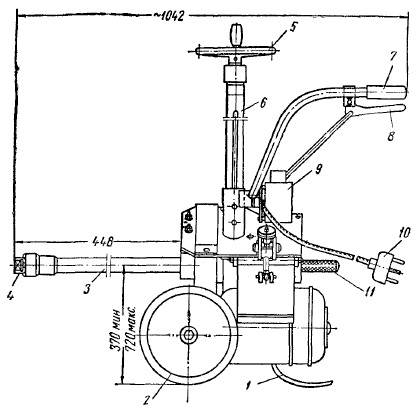

Рис. Электромеханический гайковерт для гаек колес автомобилей

Механизм гайковерта смонтирован на тележке с двумя катками 2, позволяющими легко перемещать его по полу гаража, и снабжен упором 1, являющимся третьей опорой тележки, установленной в рабочее положение. Механизм гайковерта состоит из вала 3 с гаечным ключом 4 и рукояткой 11, которая служит для перемещения вала от руки при установке ключа на гайку колеса. Для центрирования ключа с гайкой вал 3 вместе с механизмом гайковерта может перемещаться в вертикальном направлении при вращении маховичка 5. Маховичок укреплен на тяговом винте, установленном в стойке 6, внутри которой имеется гайка, связанная с основанием механизма.

Для передвижения и удержания гайковерта в рабочем положении служит рукоятка 7, на которой укреплена ручка 8 выключения сцепления механизма гайковерта.

Аналогичный электромеханический гайковерт применяется для гаек стремянок рессор. От рассмотренного ранее он отличается наличием рычажного механизма гайковерта при установке на требуемую высоту головки с ключом. Максимальный крутящий момент, развиваемый гайковертом, 80 кГм.

Канавный электромеханический гайковерт показан на рисунке. Механизм гайковерта может перемещаться в горизонтальной плоскости, вращаясь на оси 5, укрепленной на кронштейнах 3 к подвижной тележке 4. Вертикальный подъем механизма гайковерта 2 в рабочее положение осуществляется гидравлическим подъемником через параллелограмные рычаги 6. Гидравлический подъемник приводится в действие от масляного насоса 8 плунжерного типа посредством ножной педали 9. Ключ 1 подводят к гайке стремянки ручным рычагом 7. Мощность электродвигателя 1 кВт. Регулируемый момент затяжки от 15 до 70 кГм при 14 об/мин ключа.

Рис. Канавный электромеханический гайковерт

По условиям безопасности ручные ключи должны иметь исправные грани и соответствовать размеру гаек и болтов. Не допускается применение прокладок между зевом ключа и гранями гаек, а также удлинителей (в виде газовых труб и т. п.) для увеличения плеча гаечного ключа, так как это ведет к срыву резьбы и ранению рук рабочего.

При работе с электромеханическими гайковертами необходимо следить за исправностью изоляции провода. Запрещается держаться за накатанный конец вала при вращении.

Применение электромеханического гайковерта при монтаже и демонтаже колес автомобиля сокращает трудоемкость работ примерно в 3 раза, увеличивая соответственно и производительность труда рабочего.

2020-06-30

2020-06-30 118

118