Содержание

Исходные данные…………………………………………………………...3

1 Расчет режимов резанья………………………………………………….4

2 Определение основных параметров цикла………....…………………...4

3 Составление управляющей программы…………….…………………...4

4 Определение пути разгона-торможения……………….………………..7

5 Построение графика изменения скорости подачи….…………………..7

Вывод………………………………………………………….……………..8

Список используемой литературы……………………….………………...9

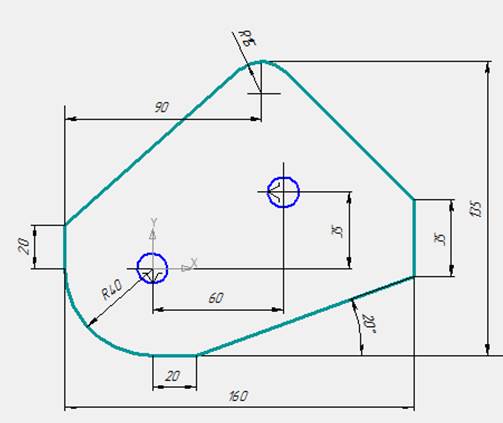

Исходные данные

Обработка по часовой стрелке.

Толщина детали h=8 мм.

Диаметр фрезы – 30 мм.

Подача рабочего хода – Sр.х.=65 мм/мин.

Подача холостого хода – Sх.х.=2855 мм/мин.

Пауза t=27 с.

Плоскость обработки – XY.

Количество зубьев фрезы – z=5.

Скорость резания v=54 м/с.

Расчет режимов резанья

1) Скорость резания: V=54 м/мин.

2) Расчетная частота вращения шпинделя:

,

,

где: V-скорость резания,  -диаметр фрезы;

-диаметр фрезы;

Из ряда частот станка 6Р13Ф3 принимаем n=630 об/мин;

3) Фактическая скорость резания:

4) Подача на один зуб фрезы:

Где:  -подача при рабочем ходе; z- количество зубьев фрезы, n-частота вращения фрезы;

-подача при рабочем ходе; z- количество зубьев фрезы, n-частота вращения фрезы;

Определение основных параметров цикла

Длина рабочего хода, мм: Lр.х.=700;

Длина холостого хода, мм: Lх.х=1420;

Минутная подача фрезы на рабочем ходу, мм/мин: Sр.х=85;

Минутная подача фрезы на холостом ходу, мм/мин: Sх.х=3270;

Время рабочего хода, мин: tр.х=(Lр.х/ Sр.х) tр.х=8.23;

Время холостого хода, мин: tх.х=(Lх.х/ Sх.х) tх.х=0,43;

Вспомогательное время, мин: tв=1;

Время обработки, мин: tпр= tр.х+ tх.х tпр=8.66;

Время цикла, мин: Т= tпр+ tв +2*tп Т=10.69;

Технологическая производительность, шт./мин: К=1/ tр.х К=0,121;

Цикловая производительность, шт./мин: Qц=1/Т Qц=0,093;

Коэффициент производительности станка: КПС= Qц/К КПС=0.76.

Составление управляющей программы.

Сначала по карте эскизов находим координаты всех точек на пути перемещения режущего инструмента, а после – перемещения, совершаемые фрезой по всем координатам от точки к точке. Полученные значения записываем в таблицу 1.1.

Определение опорных точек

| № тчк | X | ΔX | Y | ΔY | Z | ΔZ | |

| 0 | 320 |

| 332.5 |

| 220 |

| |

| 0 | 0 | -220 | |||||

| 1 | 320 | 332.5 | 0 | ||||

| -320 | 0 |

| |||||

| 2 | 0 | 110 | 0 | ||||

| 0 | -220 | 0 | |||||

| 3 | 100 | 110 | 0 | ||||

| -50 | 0 | 0 | |||||

| 4 | 50 | 110 | 0 | ||||

|

|

| 0 | |||||

| 4 | 0 | 30 | 0 | ||||

| -20 | -8 | 0 | |||||

| 5 | -20 | 22 | 0 | ||||

|

|

| 0 | |||||

| 5 | 30 | 102 | 0 | ||||

| -80 | -71 | 0 | |||||

| 6 | -50 | 31 | 0 | ||||

|

|

| 0 | |||||

| 6 | -9,9 | 11 | 0 | ||||

| -5,1 | -11 | 0 | |||||

| 7 | -15 | 0 | 0 | ||||

|

|

| 0 | |||||

| 7 | -55 | 20 | 0 | ||||

| 0 | -20 | 0 | |||||

| 8 | -55 | 0 | 0 | ||||

|

|

| 0 | |||||

| 8 | -55 | 0 | 0 | ||||

| 55 | -55 | 0 | |||||

| 9 | 0 | -55 | 0 | ||||

|

|

| 0 | |||||

| 9 | 0 | -55 | 0 | ||||

| 20 | -0 | 0 | |||||

| 10 | 20 | -55 | 0 | ||||

|

|

| 0 | |||||

| 10 | 0 | -15 | 0 | ||||

| 5,1 | 1 | 0 | |||||

| 11 | 5,1 | -14 | 0 | ||||

|

|

| 0 | |||||

| 11 | 25,1 | -54 | 0 | ||||

| 100 | 36,4 | 0 | |||||

| 12 | 125,1 | -17,6 | 0 | ||||

|

|

| 0 | |||||

| 12 | 5,1 | -14 | 0 | ||||

| 9,9 | 14 | 0 | |||||

| 13 | 15 | 0 | 0 | ||||

|

|

| 0 | |||||

| 13 | 135 | -3,6 | 0 | ||||

| 0 | 35 | 0 | |||||

| 14 | 135 | 31,4 | 0 | ||||

|

|

| 0 | |||||

| 14 | 15 | 0 | 0 | ||||

| 5,1 | 10.7 | 0 | |||||

| 15 | 9,9 | 10.7 | 0 | ||||

|

|

| 0 | |||||

| 15 | 129,9 | 42,1 | 0 | ||||

| 58,9 | 57,9 | 0 | |||||

| 16 | 71 | 101 | 0 | ||||

|

|

|

|

| № тчк | X | ΔX | Y | ΔY | Z | ΔZ | |

| 16 | 21 |

| 21 |

|

|

| |

| -21 | 9 |

| |||||

| 17 | 0 | 30 | 0 | ||||

|

|

| 0 | |||||

| 17 | 50 | 110 | 0 | ||||

| -50 | 0 | 0 | |||||

| 18 | 0 | 110 | 0 | ||||

| 220 | 0 | 0 | |||||

| 19 | 320 | 112.5 | 0 | ||||

| 0 | 220 | 0 | |||||

| 20 | 320 | 332.5 | 0 | ||||

| 0 | 0 | 220 | |||||

| 21 | 320 | 332.5 | 220 | ||||

|

|

|

|

Далее составляем рукопись управляющей программы.

Определение пути разгона-торможения.

Принимаем время разгона и торможения равными, по 2 с.

Кадр 006: F=2855 мм/мин, S=220 мм, t=4.62 c

Кадр 007: F=2855 мм/мин, S=220 мм, t=4.62 c

Кадр 008: F=2855 мм/мин, S=220 мм, t=4.62 c

Кадр 025: F=2855 мм/мин, S=220 мм, t=4.62 c

Кадр 026: F=2855 мм/мин, S=320 мм, t=6.72 c

Кадр 027: F=2855 мм/мин, S=220 мм, t=4.62 c

Вывод

В ходе выполнения домашнего задания по предложенному эскизу детали и заданному режиму обработки, были разработаны рабочий чертёж исходной детали, составлены операционная карта и карта эскизов, разработана расчётно-технологическая карта для выполнения фрезерования поверхности детали на станке с ЧПУ Н33. Разработана программа, по которой данная деталь обрабатывается на фрезерном станке 6Р13Ф3 с учётом коррекции на износ инструмента. Также были рассчитаны основные параметры режима резания – основное время обработки, частота вращения фрезы и подача на зуб фрезы.

Список литературы

1. Замшев О.Ф. Конспект лекций по дисциплине «Автоматизация ТП изготовления АД» 2010 г

2. Гжиров Р.И. Программирование обработки на станках с ЧПУ/ Серебряницкий П.П.

3. Замшев О.Ф. Программирование обработки на фрезерных станках, управляемых устройством ЧПУ Н33. Методическое пособие.

2020-07-01

2020-07-01 93

93