1. Проверка и регулировка секционного изолятора перед установкой его на контактную сеть

Секционные изоляторы являются одним из наименее надежных, но в то же время ответственных узлов контактной сети. Над созданием надежного секционного изолятора, допускающего движение с высокими скоростями, имеющего небольшую длину и массу, высокое качество и долговечность изоляции, работают много лет.

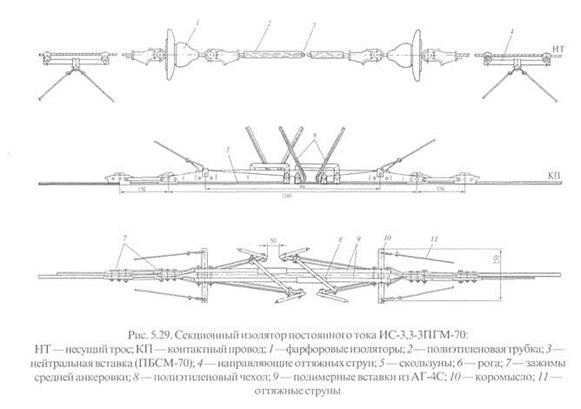

При эксплуатации необходимо тщательно следить за тем, чтобы направляющие 4 оттяжных струн на несущем тросе находились в горизонтальном положении, проверять детали, обеспечивающие при изменениях температуры перемещение косых поддерживающих оттяжных струн 11, трущиеся детали смазывать негустеющей смазкой.

Не допускается эксплуатация секционных изоляторов с дефектами:

- трещины в оконцевателях, сползание или проворачивание их в заделке;

- сколы фарфора общей площадью более 3 см2 или видимые трещины;

- механические повреждения полимерных изолирующих элементов 9, разгерметизация защитного чехла 8 или покрытия, наличие токопроводящих дорожек (треков) на длине более 1 /3

- механические повреждения полимерных изолирующих элементов 9, разгерметизация защитного чехла 8 или покрытия, наличие токопроводящих дорожек (треков) на длине более 1 /3

пути утечки тока;

- разбитые или поврежденные втулки или износ их рабочей поверхности более 3 мм.

После очистки от загрязнения изоляционные элементы покрывают тонким слоем кремний-органического вазелина. Проверяют соответствие формы дугогасительных рогов б паспортным данным секционного изолятора. Износ рогов в плоскости скольжения не должен превышать 5 мм. Очень важным параметром для проверки является воздушный зазор между разнопотенци-альными элементами. Для секционных изоляторов контактной сети 27,5 кВ он должен быть не менее 200 мм, а для сети 3,3 кВ — 120 мм. Воздушный зазор устья между дугогасительными рогами должен составлять, соответственно, 150 ±20 мм и 60 ± 10 мм.

Проверяют длину пути утечки токов изолирующих элементов. Она должна быть не менее: для контактной сети 27,5 кВ у полимерных гладкостержневых изоляторов — 1000 мм, у ребристых изоляторов — 1500 мм, у изолирующих скользунов — 1300 мм; для контактной сети 3,3 кВ— 600 мм для любого типа изолирующего элемента.

При необходимости подтягивают болты крепления всех деталей, кроме стопорных болтов узла крепления на отрезках («усовиках») контактного провода в оконцевателе изолирующего элемента, сборка которого выполнена по специальным правилам при изготовлении секционного изолятора.

Подгары и наплывы на контактном проводе удаляют напильником, измеряют высоту сечения контактного провода, регулируют натяжение дополнительных контактных проводов. Расстояние от основного контактного провода до изолятора должно быть по вертикали 140—150 мм, а между основным и дополнительным проводами по горизонтали—не менее 300 мм у секционных изоляторов на 27,5 кВ и 100 мм у таких же изоляторов на 3,3 кВ.

Заменяют все зажимы и детали, имеющие трещины, дефекты литья и коррозию болтов. На резьбовые соединения наносят антикоррозионную смазку и окрашивают металлоконструкции. Провода в стыковых зажимах при правильной их посадке не должны  выдавливаться из паза зажима, а зазор между торцами стыкуемых проводов не должен превышать I мм.

выдавливаться из паза зажима, а зазор между торцами стыкуемых проводов не должен превышать I мм.

Проверка правильности положения секционного изолятора сводится к проверке положения его по высоте и по расположению его продольной оси: нижняя плоскость скольжения должна быть выше соседних точек крепления провода на 20—30 мм, а его продольная ось должна совпадать с осью перемещения полоза токоприемника ±50 мм. Регулировка по высоте производится струнами, а по горизонтали—изменением зигзага. Положение секционного изолятора по отношению к врезному изолятору должно быть таким, чтобы врезной изолятор находился вне зоны горения дуги на дугогасительных устройствах. Проверяют правильность регулировки перемещением деревянного бруска вдоль секционного изолятора с усилием не менее 100 Н (10 кгс); брусок должен переходить с одного скользуна на другой без искривления и отрыва, независимо от соприкосновения или несоприкосновения с поверхностью изолирующих скользунов, что зависит от конструкции секционного изолятора.

После окончания работы при завешенных шунтирующих штангах снимают временную шунтирующую перемычку с секционного изолятора, снимают шунтирующие штанги, убирают изолирующую съемную вышку и по приказу энергодиспетчера отключают секционный разъединитель, шунтирующий проверяемый секционный изолятор.

Монтаж разъединителей складывается из следующих операций: ревизии, подъема на опорные конструкции и крепления, проверки и регулировки основных и сигнальных контактов, проверки смонтированных разъединителя и привода в работе.

Перед установкой разъединители подвергают осмотру и ревизии: проверяют состояние фарфоровых деталей, отсутствие трещин, сколов, повреждений глазури; прочность армировки; надежность крепления всех узлов и деталей; исправность контактной системы; отсутствие раковин, вмятин, ржавчины.

Обнаруженные дефекты устраняют пришлифовкой и опиливанием, болтовые соединения подтягивают, трущиеся части смазывают тонким слоем технического вазелина, поврежденные фарфоровые детали заменяют. Ревизию разъединителей производят, как правило, в мастерских, вне зоны монтажа.

Разъединитель поднимают на место установки и закрепляют на болтах или штырях без затяжки гаек до отказа. В зависимости от массы его поднимают за раму вручную с помощью переносного штатива или талью. Не допускается подъем разъединителя за изоляторы или ножи.Одновременно с установкой разъединителя монтируют привод и производят сборку передачи между ними.  Разъединитель и привод устанавливают так, чтобы осевые линии, выверенные по уровню и отвесу, не отклонялись более чем на ± 2 мм.

Разъединитель и привод устанавливают так, чтобы осевые линии, выверенные по уровню и отвесу, не отклонялись более чем на ± 2 мм.

Разъединитель и его привод крепят к стене или конструкции прочно и надежно. Болты должны иметь полную резьбу; при затянутой гайке должен оставаться свободный конец болта, имеющий не более двух-трех ниток резьбы.

Крепление разъединителя и его привода выполняют по уровню и отвесу. Для регулировки их положения применяют подкладки из листовой стали с отверстием для прохода крепежных болтов. При выверке следят, чтобы положение валов привода и разъединителя было строго горизонтальным. При установке нескольких однополюсных разъединителей, соединенных в один комплект, их валики должны быть расположены на одной горизонтальной оси.

После установки и выверки взаимного положения разъединители и приводы к ним окончательно закрепляют, затягивая до отказа болты, гайки и контрящие приспособления, и производят окончательную сборку передачи. Для этого на каждый разъединитель и диск привода устанавливают рычаги, на оба конца тяги навинчивают вилки, а тягу закрепляют шпильками со шплинтами. Кроме того, для поддерживания тяги при поломке или расцеплении ставят тягоуловитель. Части передачи соединяют коническими штифтами. После тщательной выверки соосности и регулировки длин сопрягаемых частей просверливают отверстия цилиндрическим сверлом и развертывают конической разверткой под штифты соответствующего размера. Точно так же выполняют штифтование подвижного упора на валу привода и рычагов на валах разъединителя и привода, но до этого должны быть завершены все работы по регулировке разъединителя с приводом (рис. 42, а, б).

2020-06-29

2020-06-29 154

154