3.1 Выбор материала

Шестерня Сталь 45  У

У

Колесо Сталь 45  H

H

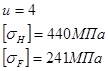

3.2 Выбор допускаемых напряжений

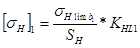

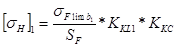

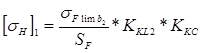

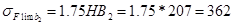

Допускаемое напряжение при расчете зубьев на усталостную контактную прочность:

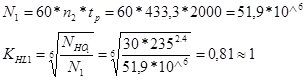

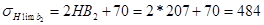

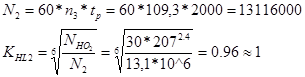

Для шестерни

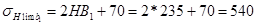

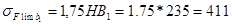

МПа

МПа

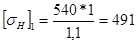

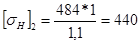

=1.1 - коэффициент запаса прочности

=1.1 - коэффициент запаса прочности

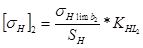

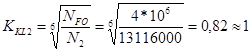

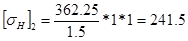

Для колеса

МПа

МПа

МПа

МПа

МПа

МПа

Берем меньшее значение  МПа

МПа

Допускаемое напряжение при расчете зубьев на усталостную изгибную прочность:

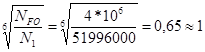

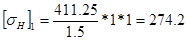

Для шестерни

МПа

МПа

=

=

=1.5,

=1.5,

МПа

МПа

Для колеса

МПа

МПа

=1.5

=1.5

МПа

МПа

Берем меньшее значение  МПа

МПа

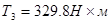

РАСЧЕТ КОНИЧЕСКОЙ ПЕРЕДАЧИ

Электродвигатель вал привод редуктор

4.1 Исходные данные:

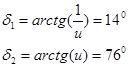

4.2 Углы делительных конусов

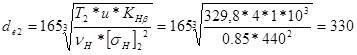

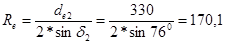

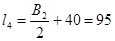

4.3 Внешний делительный диаметр колеса

мм

мм

4.4 Внешнее конусное расстояние

мм

мм

4.5 Среднее конусное расстояние в =45 (по таблице 1.8)

мм

мм

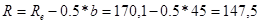

4.6 Внешний окружной модуль

мм

мм

Принимаем  ;

;

4.7 Средний модуль

мм

мм

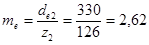

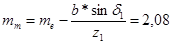

4.8 Делительный диаметр шестерни

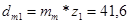

Средний:  мм

мм

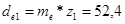

Внешний:  мм

мм

4.9 Внешний диаметр окружности вершин зубьев

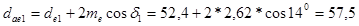

Шестерни:  мм

мм

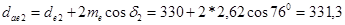

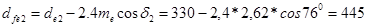

Колеса:  мм

мм

4.10 Внешний диаметр окружности впадин зубьев

Шестерни:  мм

мм

Колеса:  мм

мм

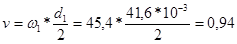

4.11 Окружная скорость зубчатых колес

м/c

м/c

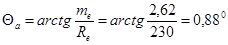

4.12 Угол головки зуба

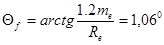

4.13 Угол ножки зуба

4.14 Углы конусов вершин зубьев (углы обточки)

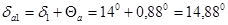

Шестерни:

Колеса:

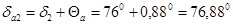

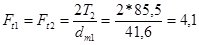

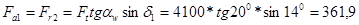

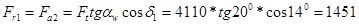

4.15 Окружная сила на шестерне и колесе

кH

кH

4.16 Осевая сила на шестерне, радиальная сила на колесе

H

H

4.17 Радиальная сила на шестерне, осевая сила на колесе

H

H

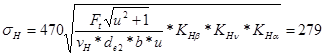

4.18 Расчетное контактное напряжение (проверочный расчет), МПа

МПа

МПа

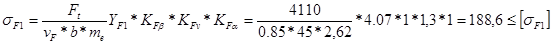

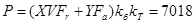

4.19 Расчет напряжения изгиба (проверочный расчет), МПа

Для шестерни:

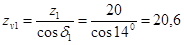

определяем по табл.1.6 для шестерни и колеса по эквивалентному числу их зубьев

определяем по табл.1.6 для шестерни и колеса по эквивалентному числу их зубьев

Для колеса:

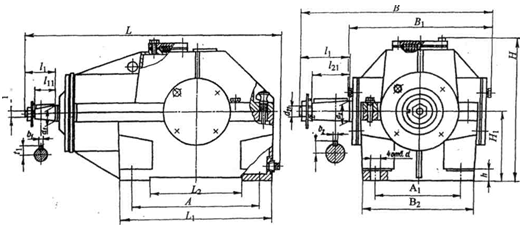

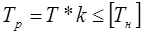

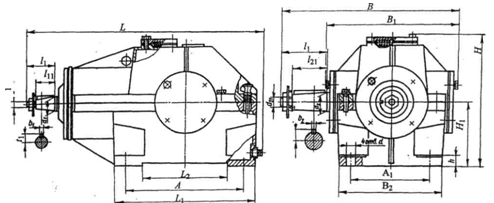

Выбор стандартного редуктора

Конический редуктор

Тип редуктора k-200

Рисунок 4. Эскиз конического одноступенчатого редуктора типа К-200

ВАЛЫ

На валах устанавливают вращающие детали: зубчатые колеса, шкивы, звездочки и т.д. Вал передает вращающий момент и поддерживает сидящие на нем детали, поэтому работает на кручение и изгиб. Валы должны быть прочными, жесткими, упругими и хорошо обрабатываться. Их изготовляют из углеродистых и легированных сталей. Валы при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности валов является усталостная прочность, жесткость и виброустойчивость. Прочность – способность детали сопротивляться разрушению (при хрупких материалах, например чугун) или возникновению пластичных деформаций (при пластичных материалах, например сталь) под действием приложенных к ней нагрузок. Жесткость – способность детали сопротивляться изменению ее размеров и формы под действием нагрузки.

Недостаточная изгибная жесткость валов нарушает надежную работу передач и приводит к снижению работоспособности механизма. Виброустойчивость - способность детали или конструкции работать в заданном диапазоне режимов без недопускаемых колебаний. Вибрация валов снижает качество работы механизма, создает шум, уменьшает долговечность подшипников и передач.

Расчет валов

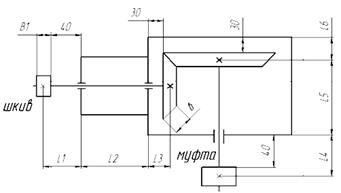

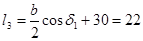

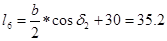

5.1 Компоновка валов.

Рисунок 5. Предварительная компоновка валов.

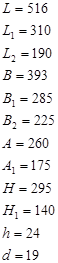

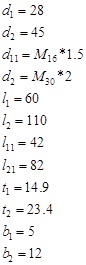

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

в =45 мм

шкив

шкив

муфта

муфта

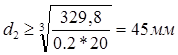

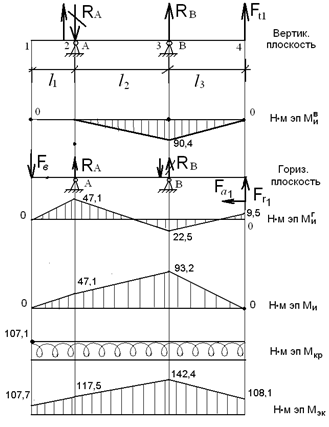

Рисунок 6. Пространственная система сил.

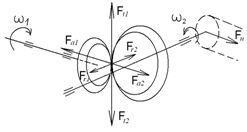

Рисунок 7. Схема вала, с указанием приложенных нагрузок.

Fb=673 H

Ft1=4100 H

Fa1=362 H

Fr1=1451 H

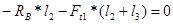

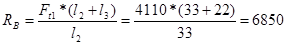

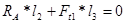

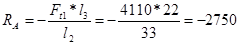

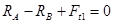

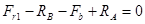

Вертикальная плоскость. Определяем реакции опор:

H

H

H

H

Проверка:

0 = 0 - проверка сошлась

M3=Ra*l2=2740*33=90.4 Н*м

M2=0

M4=0

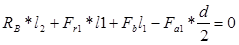

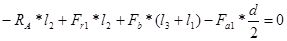

Горизонтальная плоскость. Определяем реакции опор:

H

H

H

H

Проверка:

0=0- проверка сошлась

М1=0 Нм

M2=-Fв*l1=-47.1 Нм

M3=-Fb*(l1+l2)+Ral2=22.5 Нм

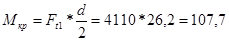

M4=-Fa1*d/2=-9.5 Нм

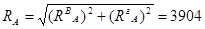

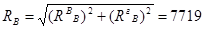

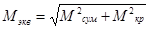

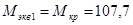

Суммарные реакции опор определяем:

H

H

H

H

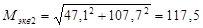

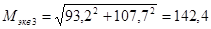

Строим эпюру суммарных изгибающих моментов:

M1=0 Нм

M2=47.1 Нм

M3=93,2 Нм

M4=9,5 Нм

Строим эпюру крутящих моментов:

H*м

H*м

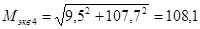

Строим эпюру эквивалентных моментов:

H*м

H*м

H*м

H*м

H*м

H*м

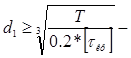

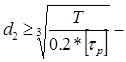

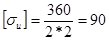

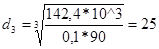

Определяем диаметры вала в сечениях:

Сталь 45

Сталь 45  МПа

МПа

МПа

МПа

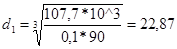

мм;

мм;  мм

мм

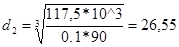

мм;

мм;  мм

мм

мм;

мм;  мм

мм

мм

мм  мм

мм

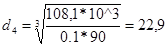

Рисунок 8. Конструкция быстроходного вала.

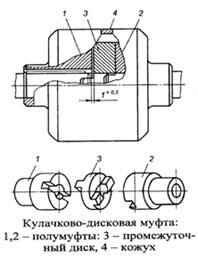

МУФТЫ

Муфты – это устройства, служащие для соединения соостных деталей, например труб, валов, стержней и т.д. В курсе деталей машин рассматриваются муфты, соединяющие концы валов и служащие для передачи вращающего момента от одного вала к другому без изменения его величины и направления. Наряду с основным назначением муфт – передавать вращающий момент – муфты отдельных типов могут выполнять и другие функции (компенсировать погрешности изготовления и монтажа валов, обеспечить соединение и разъединение валов во время работы механизма, передавать вращающий момент только в одном направлении и т.д.

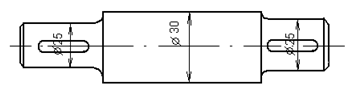

6.1 Выбор муфты по расчетному вращаемому моменту.

Т - действующий момент, K –коэффициент режима работы

При спокойной нагрузке k=1…1.2

При вибрационной нагрузке k=1.5…2

При сильных толчках k=2…2.5

- номинальный крутящий момент для муфты

- номинальный крутящий момент для муфты

H*м

H*м

H∙м < Tн

H∙м < Tн

d2ред= 30 мм, Тн=400 Н∙м

Муфта, компенсирующая кулачково-дисковая 400-40-3 УЗ ГОСТ 20720-93

Рисунок 9. Эскиз муфты, компенсирующей кулачково-дисковой.

ШПОНКИ

Шпоночные соединения представляют собой шпонку, входящую в продольные пазы вала и ступицы, вращающейся детали (шкива, звездочки, зубчатого или червячного колеса полумуфты). Она служит для передачи вращающего момента от вала к ступице, вращающейся детали или наоборот.

Достоинства: простота конструкции и низкая стоимость, легкость монтажа и демонтажа.

Недостаток: шпоночные пазы ослабляют вал и ступицу детали, насаживаемой на вал.

Шпоночные соединения бывают: ненапряженные и напряженные. Ненапряженные с помощью призматических и сегментных шпонок. Напряженные с помощью клиновых и тангенциальных шпонок. Выбираем призматические шпонки, так как они представляют собой стержни прямоугольного сечения.

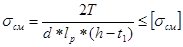

7.1 Проверяем шпонку на смятие.

- глубина паза на валу;

- глубина паза на валу;

- высота шпонки;

- высота шпонки;

- толщина.

- толщина.

МПа

МПа

;

;  Н*м;

Н*м;  мм;

мм;  ;

;

МПа

МПа

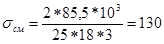

lшп= 26 мм

Рисунок 10. Конструкция призматической шпонки с двумя скругленными торцами.

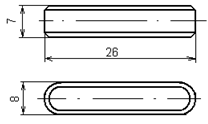

Рисунок 11. Соединение вала и ступицы детали с помощью призматической шпонки

ПОДШИПНИКИ

10.

Опоры валов и вращающихся осей называют подшипниками. Они воспринимают нагрузки, приложенные к валу или оси, и передают их на корпус машины. В зависимости от направления воспринимаемой нагрузки подшипники бывают:

1) радиальные, воспринимающие в основном радиальные нагрузки, перпендикулярные оси цапфы;

2) радиально-упорные, воспринимающие радиальные и осевые нагрузки;

3) упорные, воспринимающие осевые нагрузки.

В зависимости от вида трения подшипники делятся на подшипники скольжения и подшипники качения.

8.1 Выбор подшипника

- принимается радиально шариковый подшипник 306

8.1 Выписываем динамическую грузоподъемность

H

H

H

H

8.2 По условиям эксплуатации подшипников принимаем:

коэффициент вращения

коэффициент безопасности

температурный коэффициент(при  )

)

коэффициент надежности

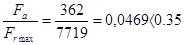

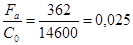

8.3 Определяем соотношение

и находим путем линейной интерполяции значение e

8.4 Принимаем

8.5 Вычисляем эквивалентную динамическую нагрузку:

H

H

8.6 Определяем долговечность наиболее нагруженного подшипника:

ч

ч

Рисунок 12. Эскиз шарикового радиального однорядного подшипника

Шариковые однорядные подшипники не требуют высокой точности в установке, обладают наименьшим коэффициентом трения и наиболее приспособлены для высоких частот вращения. Они самые дешевые и просты в эксплуатации.

РЕДУКТОР

Выбираем редуктор конический одноступенчатый типа K-200

Рисунок 13. Редуктор конический одноступенчатый типа К-200

СПИСОК ЛИТЕРАТУРЫ

1. A.C.Сметанин, Н.И.Дундин, Н.Н.Костылева. Энергетические и кинематические расчеты привода: Задания и методические указания к курсовому проектированию. Архангельск: РИО АЛТИ,1990.-32c.

2. Е.А.Богданов, Е.О.Орленко, А.С.Сметанин. Расчет и конструирование механических передач с гибкой связью: Методические указания и справочные материалы к курсовому и дипломному проектированию.-2-е изд.,перер. и доп.-Архангельск:Изд-во Арханг.гос.техн.ун-та,2004.-73c.

3. Г.Ф.Прокофьев, Н.И.Дундин, Н.Ю.Микловцик. Зубчатые и червячные передачи: Учебное пособие. Архангельск:Изд-во Арханг.гос.техн.ун-та,2002.-116c.

4. Г.Ф.Прокофьев, Н.И.Дундин, Н.Ю.Микловцик. Валы и оси. Муфты. Шпоночные и шлицевые соединения: Учебное пособие. Архангельск:Изд-во Арханг.гос.техн.ун-та,2003.-104c.

5. Г.Ф.Прокофьев, Н.И.Дундин, Н.Ю.Микловцик. Подшипники. Смазка и смазочные соединения.Уплотнения: Учебное пособие. Архангельск:Изд-во Арханг.гос.техн.ун-та,2004.-140c.

2020-07-12

2020-07-12 112

112