К монтажу насосов и другого оборудования в камерах главного водоотлива приступают после полной проходки выработок, их крепления и устройства фундаментов. К началу работ в камеру должны быть проложены рельсовые пути, камера должна быть оборудована кран-балкой, монорельсом с электрической талью и кошкой. При небольшой массе насосов над каждым насосным агрегатом в бетонное крепление камеры заделывают металлические балки, на которые устанавливают электрические тали и другие подъёмные средства.

При приёмке под монтаж горной и строительной части насосной камеры необходимо проверить наличие в фундаментах очищенных от мусора и опалубки колодцев для анкерных болтов, вынесенных на торцовые стенки отметок осей, высотных отметок, заборного колодца для воды, соединённого с водосборником, готовность наклонного ходка с выходом в ствол, наличие стационарного освещения.

При установке насосных агрегатов, работающих под самозаливом, необходимо, чтобы были полностью закончены ходки из насосной камеры в коллектор, а в бетонных перемычках, отделяющих камеру от коллектора, были установлены проходные сальники для всасывающих труб и все предусмотренные проектом закладные части.

Насосные агрегаты монтируют в шахте укрупнёнными блоками; для этого в мастерских на поверхности выполняют предварительную сборку агрегатов.

К насосу должен быть заготовлен всасывающий трубопровод с всасывающим клапаном. Перед сборкой напорного кольца вся арматура должна пройти ревизию, а обратные клапаны проверены на плотность.

В мастерской или на специальной площадке каждый насосный агрегат подвергают ревизии. Кольцо на крышке нагнетания и кольцо разгрузочного диска должны быть плотно закреплены с соблюдением указанного в инструкции зазора, стягивающие корпус гайки – хорошо затянуты, без зазоров между секциями насоса, сальниковая набивка в сальниковой коробке хорошо набита и уплотнена грунд-буксой.

После полной сборки и ревизии насосные агрегаты доставляют в шахту к месту монтажа. Насосы опускают по стволу и доставляют в камеру в собранном виде. Но если габариты ствола и выработок не позволяют этого, насос разбирают на узлы. Все детали при этом должны быть замаркированы, отверстия патрубков, клапанов, задвижек и другой арматуры должны быть закрыты деревянными пробками или специальными крышками.

Монтаж насосного агрегата начинают с установки рамы на фундаменте и выверке её по уровню и металлической струне, натянутой между стенками камеры по оси вала насоса. После выверки раму и анкерные болты подливают, затем после затвердения раствора анкерные болты затягивают и на раму устанавливают насос и электродвигатель. Насос и электродвигатель выверяют по полумуфтам, регулируя по высоте листовыми подкладками.

Полумуфты насоса и электродвигателя соединяют пальцами с резиновыми амортизаторами. Напорное кольцо трубопровода монтируют одновременно с насосом на специальных кронштейнах, заделанных в бетонное крепление стенок камеры. Затем на насос устанавливают запорную задвижку и на неё обратный клапан. Между патрубком насоса, задвижкой и обратным клапаном ставят уплотняющие прокладки (из материалов в зависимости от давления). Если фланцы патрубка насоса, задвижки и обратного клапана имеют различный диаметр, то между ними дополнительно устанавливают патрубки из труб с приварными фланцами.

В некоторых насосных камерах прокладка трубопроводов нагнетательного кольца предусмотрена в каналах. В этом случае в каналах устанавливают специальные опоры и по ним прокладывают трубы кольца. После монтажа и испытания трубопроводов кольца каналы перекрывают бетонными плитами или настилом из рифлёного листового железа.

Затем в приёмный колодец от всасывающего патрубка насоса прокладывают заготовленный на поверхности всасывающий трубопровод. Приёмный всасывающий клапан устанавливают на 0,5м ниже самого низкого уровня воды в водосборнике и на расстоянии не менее двух диаметров всасывающей трубы выше дна колодца.

В насосах, работающих под самозаливом (погружные насосные камеры рис.235), всасывающую трубу в коллектор пропускают через сальник 7, который набивают сальниковой набивкой и затягивают болты.

Для предохранения от заиливания осаждающимся песком и грязью всасывающих приёмных устройств к ним прокладывают трубопроводы для сжатого воздуха диаметром 50-60мм с просверленными отверстиями в местах пересечения их с приёмной сеткой всасывающего клапана. Перед пуском в работу насоса по трубам пропускают сжатый воздух, который взбалтывает осевший возле приёмных сеток ил, и вода свободно поступает во всасывающий трубопровод.

Вода от разгрузочного патрубка насоса по трубке отводится в приёмный колодец или трубку вваривают во всасывающий трубопровод. На нагнетательном трубопроводе также должна быть вварена трубка с вентилем (байпас), обходящая обратный клапан и предназначенная для заливки насоса из нагнетательного трубопровода.

На нагнетательном трубопроводе устанавливают кран с манометром, а на всасывающем – кран с вакуумметром.

По окончании монтажа опрессовывают трубопровод с арматурой на давление, равное 1,25 рабочего, устраняют обнаруженные дефекты и прокручивают насос вручную. Если насос проворачивается свободно, подготавливают агрегат к опробованию под нагрузкой, так как опробование без воды не разрешается.

Насос заливают водой через отверстие в крышке со стороны нагнетания. Когда вода появится в отверстии крышки со стороны всасывания, оба отверстия закрывают пробками и включают электродвигатель. При этом задвижка на нагнетании должна быть закрыта, Когда давление воды достигнет нормальной рабочей величины, задвижку постепенно открывают и вода начинает поступать в нагнетательный трубопровод. Держать долго закрытой задвижку при работающем насосе нельзя, так как вода в нём быстро нагревается. При последующем пуске заливают насос из напорного трубопровода через обводную трубку (байпас).

Хорошо смонтированный насос во время работы вращается спокойно, без вибрации, показания стрелок на манометре и вакуумметре всегда одинаковы, без колебания.

Заземление шахтных трубопроводов.

Все шахтные трубопроводы должны быть надёжно заземлены для того, чтобы лица, соприкасающиеся с трубопроводами, не были поражены электрическим током в случаях, когда трубопроводы могут оказаться под напряжением в результате повреждения электрооборудования или кабелей. Заземляют трубопроводы, соединяя их со специальными заземлителями - металлическими пластинами или трубами, укладываемыми в почву выработок.

При отсутствии общешахтного контура заземления устраивают местные заземлители. Местный заземлитель (рис.211) может быть сделан в сточной канавке, для чего на дне её выкапывают приямок и делают песчаную подушку, на которую укладывают стальной лист 1 с присоединёнными к нему проводниками 2. Сверху заземлитель засыпают песком. Местные заземлители могут быть выполнены из стальной полосы площадью не менее 0,6 м², толщиной не менее 3мм и длиной не менее 2,5м.

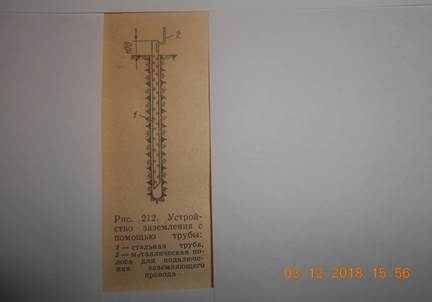

В тех случаях когда работы ведутся вдали от сточных канав или в сухих выработках, заземление может быть выполнено при помощи трубы (рис.212).

Для этого в почве пробуривают шпур, в который вставляют стальную трубу 1 диаметром не менее 35мм и длиной 1,5м, в которой просверливают 20 отверстий диаметром 5-6мм. К трубе приваривают стальную полосу 2 для подключения заземляющего проводника. Трубу и зазоры между нею и шпуром заполняют смесью песка и поваренной соли в соотношении 6:1. В сухих породах влажность поддерживают, периодически заливая в трубу раствор поваренной соли в воде. Применять в качестве заземлителей штыри запрещается.

При наличии общешахтной сети заземления, проходящей по выработкам, где расположены трубопроводы, последние заземляют, присоединяя их к этой сети, проложенной от главных заземлителей, расположенных в зумпфах или водосборниках. Главных заземлителей в шахте должно быть не менее двух. В качестве главных заземлителей применяют стальные листы площадью не менее 0,75 м², толщиной не менее 5мм и длиной не менее 2,5м.

Трубопровод соединяют с заземлителем заземляющим проводником, представляющим собой стальную полосу или круг сечением не менее 50мм².

Заземляющий проводник 2 присоединяется к трубопроводу специальным хомутом 1. Хомут должен плотно охватывать трубопровод, который зачищают до металлического блеска по всей поверхности прилегания хомута к трубе.

Соединения, выполняемые с помощью заземляющего зажима, должны удовлетворять следующим требованиям: диаметр зажима должен быть не менее 10мм, а диаметр отверстия под него (в заземляющей шине, хомуте или наконечнике) не превышать диаметра болта или шпильки более чем на 2мм. Все контактные поверхности должны быть зачищены до металлического блеска; болты и гайки должны собираться на пружинных шайбах.

Присоединять заземляющий проводник к болтам, соединяющим фланцы труб, запрещается.

При расположении на опорных конструкциях нескольких трубопроводов каждый из них заземляют отдельно.

Все прямые участки трубопроводов длиной более 500м, расположенные между углами поворота трубопровода, а также арматурой, заземляют самостоятельно. При этом необходимо обеспечить непрерывность цепи заземления, что достигается установкой перемычек в местах фланцевых соединений. Перемычки выполняют из проволоки диаметром не менее 5мм. Крепить перемычки к фланцам можно с помощью крепёжных болтов.

Заземление отдельных металлических элементов, предназначенное только для отвода зарядов статического электричества, можно выполнять присоединением этих элементов к металлическим трубопроводам, рельсовым путям и другим заземлённым системам.

Для присоединения заземляющих проводников как к заземлённым трубопроводам и их элементам, так и к сетям заземления применяют также сварку. При этом сварное соединение должно удовлетворять следующим требованиям: сварка должна выполняться внахлёстку; расчётное сечение сварного шва должно быть не менее удвоенного сечения, свариваемых проводников; на всём протяжении сварного шва не должно быть неплотностей, трещин, шлаковых включений, пор и других дефектов.

Всю заземляющую проводку окрашивают в фиолетовый или чёрный цвет; на всём протяжении она должна быть доступна для осмотра. После монтажа системы заземления измеряют величину её сопротивления, которая не должна быть более 2 Ом для любой точки трубопровода.

Испытание трубопроводов.

Все шахтные трубопроводы, в соответствии с назначением и независимо от наличия антикоррозийного покрытия, должны быть окрашены в следующие опознавательные цвета:

- красный - пожарно-оросительный;

- черный - шахтного водоотлива;

- синий - закладочного материала;

- голубой - сжатого воздуха;

- серый - хладоносителя;

- зеленый - конденсаторной воды (при кондиционировании);

- желтый - дегазационные.

Окраска должна быть произведена полосой шириной 50 мм по всей длине трубопровода или кольцами шириной 50 мм через 150-200 мм.

Все виды шахтных трубопроводов должны подвергаться испытаниям: газопроводы и воздухопроводы подвергаются пневматическим испытаниям, все остальные виды трубопроводов - гидравлическим.

Шахтные трубопроводы после монтажа проверяют на прочность и плотность (герметичность). Результаты испытаний оформляют актом.

Методы испытаний и величина испытательного давления указываются в проекте или технических условиях. Если такие указания отсутствуют в проектной документации водоотливные ставы и пожарно-буровые трубопроводы, подающие воду в шахту, испытывают давлением, равным 1,25 рабочего; воздухопроводы, подающие в шахту сжатый воздух от компрессоров - давлением, равным максимальному давлению, создаваемому компрессорами.

До начала испытаний трубопроводы разбивают на отдельные участки, которые испытывают самостоятельно. Как правило, за отдельные участки принимают следующие участки трубопровода:

- трубопровод на поверхности до устья ствола;

- трубопровод по стволу шахты (если к этому трубопроводу присоединены трубопроводы, проложенные на различных горизонтах, то испытывают раздельно каждый участок между горизонтами);

- трубопровод по горизонтальным или наклонным выработкам (когда на этих трубопроводах установлены различные аппараты {промежуточные воздухосборники, водомаслоотделители и др.}, то испытывают раздельно участки между этими аппаратами).

Во всех случаях длина испытуемых участков, как на поверхности, так и в стволе и в горизонтальных выработках не должна превышать 500 м.

Перед испытанием все технологические аппараты и машины отключают, а концы трубопроводов, штуцера, бобышки для контрольно-измерительных приборов и другие врезки надёжно заглушают. Внутреннюю поверхность трубопровода тщательно очищают: трубопровод для воды промывают до тех пор, пока не пойдёт чистая вода, воздухопроводы продувают сжатым воздухом до прекращения выноса мусора и других посторонних предметов. Во время промывки или продувки арматура должна быть полностью открыта.

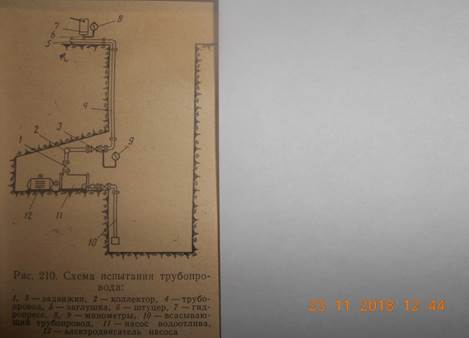

При испытании водой (рис.210) к выбранному участку трубопровода 4 подключают гидравлический пресс 7 или насос высокого давления.

На конец участка устанавливают заглушку 5. Задвижка 1, подключающая насос к коллектору, и задвижка 3, подключающая трубопровод к коллектору, должны быть закрыты. Участок заполняют чистой водой из водопроводной сети или специальным насосом. Повышают давление до испытательной величины гидравлическим прессом или насосом высокого давления. Присоединяют трубопровод к насосу или прессу через два запорных вентиля. После достижения испытательного давления трубопровод отключают от насоса, пресса или сети.

В конце испытываемого участка трубопровода устанавливают контрольный манометр 9, по которому проверяют правильность показаний рабочего манометра 8, находящегося в месте подключения гидравлического пресса (или нагнетательного насоса), а также отсутствие падения давления в результате утечки.

Если трубопровод для заполнения водой и гидравлический пресс подключены в средней части испытываемого участка, контрольные манометры устанавливают на обоих его концах.

Манометры должны отвечать классу точности не ниже 1,5, иметь диаметр корпуса не менее 150мм и шкалу на номинальное давление, составляющее 4/3 измеряемого давления. Манометры должны быть проверены и опломбированы (срок пользования после пломбировки 1 год).

Для выпуска воздуха в наиболее высокой точке испытываемого участка устанавливают вентиль, который оставляют открытым до заполнения трубопровода водой, после чего вентиль плотно закрывают. В самой низкой точке участка также устанавливают вентиль, через который спускают воду в дренажные устройства после окончания испытания. При выпуске воды верхний вентиль также открывают во избежание создания вакуума и смятия трубы.

После заполнения участка водой давление в трубопроводе с помощью гидравлического пресса или нагнетательного насоса поднимают до заданной величины, которую выдерживают в течение 5 мин. В вертикальных стволах и наклонных выработках испытательное давление проверяют в самой низкой точке участка. Одновременно тщательно осматривают трубы, стыки и соединения. Затем давление снижают до рабочего и закруглённым молотком массой не более 1,5кг легко обстукивают трубы на расстоянии 15-20мм от сварочных швов и других соединений. В отдельных случаях можно обстукивать и сварные швы. Трубопровод считается пригодным к эксплуатации, если в сварных швах и других соединениях не будет наблюдаться течи, отпотевания и других дефектов. После испытания воду спускают в дренаж, открывая вентиль в самой низкой точке, или продувают сжатым воздухом.

При испытании воздухопровода после его заполнения сжатым воздухом до максимального давления, создаваемого компрессором, участок отключают от компрессора и выдерживают под давлением в течение 5 мин. Если в течение этого времени падение давления на проверяемом участке не превысит 0,5кгс/см², участок трубопровода считается пригодным к эксплуатации.

Если при испытании будут обнаружены дефекты, их необходимо устранить и повторить испытание.

Техника безопасности при монтаже трубопроводов.

Шахтные трубопроводы можно монтировать только при наличии проекта производства работ или технологических карт, утверждённых главным инженером монтажной организации и согласованных с главным инженером шахты. Отступления от проекта может разрешить только организация, разработавшая его.

На поверхности шахт монтаж трубопроводов, являющихся продолжением шахтных, должен соответствовать СНиП.

Во время монтажа трубопроводов в стволе разрешается движение только тех подъёмных сосудов, которые необходимы для монтажа (включая спуск и подъём людей и материалов). Движение других подъёмных сосудов не разрешается. Должны быть также прекращены все другие работы в стволе выше и ниже места прокладки труб, если эти места не ограждены специальными предохранительными полками, надёжно перекрывающими ствол.

Если трубопроводы прокладывают на действующих горизонтах, то места производства монтажных работ должны быть ограждены знаками безопасности, предупреждающими водителей транспорта и проходящих рабочих. Кроме того, монтажники должны пройти спец. инструктаж о безопасных способах производства работ в этих условиях.

Когда монтаж трубопроводов в стволе ведётся с подвесных люлек, полков или подъёмных сосудов, все монтажники должны иметь предохранительные пояса, испытанные и зарегистрированные.

При работе с подвесных устройств подъёмных сосудов прикрепляться монтажными поясами к деталям армировки, крепления ствола, скобам и другим конструкциям, вмонтированным в крепление ствола, категорически запрещается. К деталям армировки и крепления ствола разрешается прикрепляться монтажными поясами только в тех случаях, когда работы ведутся с временных или постоянных полков, перекрывающих весь ствол и закреплённых на армировке ствола.

Электро- и газосварочные работы в стволе и в подземных выработках можно вести только с письменного разрешения главного инженера шахты (где должны быть указаны мероприятия, обеспечивающие безопасные условия выполнения сварочных работ).

В подземных выработках сварочные аппараты, электроаппаратура и электроинструменты должны быть заземлены. Заземление нужно выполнять только с помощью шин и проводов, специально для этого прокладываемых. Запрещается использовать в качестве шин заземления или токоведущей шины любые металлоконструкции, трубопроводы, канаты, не предназначенные для этой цели.

При прокладке трубопроводов по горизонтальным и наклонным выработкам трубы и материалы необходимо складировать в специально отведённых местах и не загромождать выработки.

При прокладке труб в местах пересечения с контактным проводом электровозной откатки провод должен быть отключен на всё время монтажных работ, загрузки или разгрузки труб, если возникает опасность задевания провода разгружаемыми трубами. При прокладке трубопровода вблизи силовых, контрольных или телефонных кабелей необходимо принять меры, предупреждающие их повреждение. Нельзя располагать трубопроводы и электрические кабели и провода на одних и тех же опорных конструкциях. Запрещается использовать трубопроводы или их конструкции в качестве опор для лесов или каких-либо других конструкций.

2020-07-12

2020-07-12 501

501