Лекция №20.

Основные понятия и определения.

Трубопроводами называются устройства, предназначенные для транспортирования жидких, газообразных и сыпучих веществ. Трубопроводы состоят из плотно соединённых между собой прямых участков труб, деталей трубопроводов, запорно-регулирующей арматуры, опор и подвесок, крепёжных материалов, прокладок и уплотнений, а также материалов, применяемых для тепловой и антикоррозионной изоляции.

По роду материала, из которого изготовлены трубы, различают трубопроводы стальные (из углеродистой, легированной и нержавеющей стали), из цветных металлов и их сплавов (медные, латунные, титановые, свинцовые, алюминиевые) чугунные, неметаллические (полиэтиленовые, винипластовые, стеклянные, фарфоровые, асбоцементные и др.), футерованные (резиной, полиэтиленом, винипластом, стеклом и пр.), эмалированные, биметаллические и др.

По способу изготовления стальные трубы разделяют на бесшовные и сварные. Бесшовные трубы изготавливают горячекатаными, холоднокатаными и холоднотянутыми. Сварные трубы изготавливают из плоских заготовок (листов, полос, рулонов) с прямым или спиральным швом электродуговой сваркой и другими методами.

В зависимости от давления и температуры транспортируемого продукта, а также степени его коррозионной агрессивности расчётом определяют толщину стенки труб. Следовательно, труба при данном постоянном наружном диаметре может иметь различные внутренние диаметры. Чтобы сохранить для всех элементов трубопроводов значение проходного сечения, обеспечивающее расчётные условия для прохода жидкости, пара или газа, введено понятие об условном проходе.

Условным проходом (Dу), труб арматуры и соединительных частей называется усреднённый внутренний диаметр трубопровода.

Условным давлением (Ру) называют давление, на которое рассчитана труба, арматура или соединительная часть трубопровода при температуре рабочего продукта от 0° до 120°С, условно принятое за основное при определении допускаемых наибольших рабочих давлений.

Рабочим давлением (Рраб). Называется наибольшее избыточное рабочее давление, возникающее в трубопроводе при его эксплуатации.

Пробным или испытательным давлением (Рпр) называется избыточное давление, под которым трубы, арматура и соединительные части трубопроводов должны быть испытаны на прочность и плотность.

Общие сведения о шахтных трубопроводах.

В шахте трубопроводы предназначены для следующих целей:

воздухопроводы – для подачи сжатого воздуха от компрессорных станций к подземным машинам и механизмам, работающих на сжатом воздухе. Для воздухопроводов применяют стальные трубы (цельнотянутые и нефтепроводные);

водоотливные трубопроводы (ставы) – для выдачи шахтных вод от центральных насосных камер и участковых водоотливных установок. Для этих трубопроводов применяют стальные трубы, а при наличии кислотных вод – футерованные трубы и трубы из нержавеющей стали;

водопроводы – для подачи воды с поверхности в шахту для тушения пожаров и мероприятий по борьбе с пылеобразованием. Для этих трубопроводов в подземных выработках применяются только стальные трубы, а на поверхности - чугунные раструбные;

воздуховоды – для подачи воздуха от вентилятора в забой для проветривания. Они могут иметь фланцевые соединения или специальные быстроразъёмные и собираемые устройства (замки).

Регулирующую и запорную арматуру для шахтных трубопроводов применяют обычную стандартную для воды и воздуха, а при кислых водах-из хромоникелевых и других нержавеющих сталей.

В стволе шахты (рис.71,а), по которому движутся клети 2 с противовесами 4, прокладывают водоотливные ставы 1, пожарный водопровод 3, воздухопровод 5 и вентиляционный трубопровод 7.

Трубопроводы водоотлива 1 (рис.71,б) в насосной камере 11 присоединяют к коллектору 13, к которому подключены насосы 12. Откачивают воду из зумпфа 16 через всасывающий трубопровод 10. Пожарный водопровод 3 и воздухопровод 5 прокладывают вдоль выработок по мере их проходки. К пожарному водопроводу подключают пожарные гидранты 14, а в воздухопровод вваривают штуцера 15 с кранами для подключения пневмоинструментов и машин.

Трубопроводы могут быть как постоянные, сооружаемые на весь срок эксплуатации шахты или отдельных выработок, так и временные (проходческие), необходимые только на период строительства шахты или проходки выработки.

В зависимости от глубины шахты водоотливы могут быть одноступенчатыми и многоступенчатыми. При многоступенчатом водоотливе каждый нагнетательный трубопровод рассчитывают только на давление, определяемое разностью отметок между двумя насосными станциями, в то время как при одноступенчатом – на полную глубину шахты (ствола).

При большой загрязнённости шахтных вод, содержащих более 3-4 г. взвешенных твёрдых частиц в 1л воды, сооружают водоотстойники, представляющие собой выработки протяжённостью 50-70м, в которых механические примеси оседают, после чего осветлённая вода поступает к насосам. В зависимости от величины водопритока устанавливают трубы с условным проходом от 100 до 400мм. Электросварные трубы применять не рекомендуется.

Все соединения трубопроводов можно разделить на разъёмные и неразъёмные. К разъёмным относятся фланцевые, резьбовые, муфтовые, раструбные и другие соединения.

Чугунные трубы, работающие при давлении не более 16кгс/см², соединяют только на фланцах.

Стальные трубы соединяют на фланцах или сваркой.

Конструкции и размеры основных типов фланцев, трубопроводов, арматуры и соединительных частей, а также материал, из которого они изготовлены, регламентированы соответствующими стандартами.

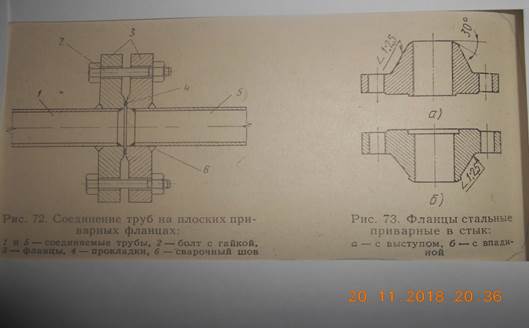

При давлении в трубопроводах менее 25кгс/см² применяют плоские приварные фланцы (рис.72), изготовляемые из стали Ст3 и Ст4.

По конструктивному исполнению они подразделяются на круглые и квадратные. Плоские приварные фланцы небольших диаметров (с условным проходом до 200мм) изготавливают штамповкой на прессах и молотах.

Для соединения труб, давление в которых превышает 25кгс/см², применяют фланцы стальные приварные встык (рис.73), стальные свободновращающиеся фланцы с приварным бортовым кольцом или стальные фланцы на отбортованной трубе.

Стальные фланцы с шейкой на резьбе (рис.122,а) для технологических трубопроводов применяют ограниченно. Такие фланцы используют преимущественно для санитарно-технических трубопроводов, а также для присоединения резьбовой арматуры и контрольно- измерительных приборов.

Фланцы стальные плоские приварные (рис.122,б) получили широкое применение в технологических трубопроводах.

Фланцы стальные приварные встык (воротниковые, рис.122,в) применяют для технологических трубопроводов из углеродистой и легированной сталей, особенно для трубопроводов среднего и высокого давления.

Фланцы стальные свободные выполняют на приварном кольце (рис.122,г) и на отбортованной трубе (рис.122,д). Их, как правило, применяют для трубопроводов из нержавеющей стали, алюминия, меди и латуни. Приварное кольцо изготовляют из того же материала, что и основную трубу.

Чтобы создать необходимую плотность фланцевого соединения трубопровода, между фланцами устанавливают прокладки, а соприкасающимся уплотнительным поверхностям придают специальную форму.

В зависимости от давления и свойств транспортируемого продукта предусмотрено пять типов уплотнительных поверхностей.

Уплотнительные поверхности фланцев могут быть гладкими с рисками (рис.123,а), выступ-впадина (рис.123,б), шип-паз (рис.1ё23,в), под линзовую прокладку (рис.123,г), под кольцевую прокладку (рис.123,д).

Фланцы с гладкой поверхностью (рис.123,а) применяют в трубопроводах на условное давление до 2,5 Мпа и в отдельных случаях до 4 Мпа.

Фланцы с уплотнительными поверхностями выступ-впадина (рис.123,б) и шип-паз (рис.123,в) используют в трубопроводах на условное давление от 4 Мпа и более, а также во всех трубопроводах, транспортирующих продукты с высокой проникающей способностью (аммиак, фреон). Кроме того, фланцы с поверхностью выступ-впадина применяют в трубопроводах, транспортирующих ядовитые и взрывоопасные продукты, а фланцы с поверхностью шип-паз – в трубопроводах, транспортирующих огне- и взрывоопасные продукты и работающих под вакуумом.

Фланцы с уплотнительной поверхностью под линзовую прокладку (рис.123,г) применяют в паропроводах на условное давление от 6,4 Мпа и более, а также в трубопроводах высокого давления, а фланцы с уплотнительной поверхностью под кольцевую прокладку овального сечения (рис.123,д) – в трубопроводах, транспортирующих нефтепродукты, на условное давление 6,4…20 Мпа.

Уплотнительные поверхности фланцев должны быть строго перпендикулярны к оси трубы. На них не должно быть раковин, трещин, плен и других дефектов.

Прокладки изготовляют из технической резины, паронита, пластиката, прокладочного и асбестового картона, фибры, фторопласта, алюминия, меди, свинца, углеродистой и высоколегированной стали. Широко применяют плоские и гофрированные асбесто-металлические и спиральнонавитые прокладки.

Прокладочные материалы для фланцевых соединений трубопроводов и арматуры должны быть пластичны, прочны, а также устойчивы к температурным условиям и коррозионному действию продукта, в котором они находятся.

Прокладки для уплотнения фланцевых соединений выбирают в зависимости от типа фланцев. Для плоских фланцев с условным проходом не более 125мм внутренний диаметр прокладок должен быть на 2-3мм больше внутреннего диаметра трубы, а для труб с условным проходом более 125мм – на 3-4мм. В соединениях с фланцами, имеющими уплотнительные поверхности выступ-впадина и шип – паз, толщина прокладок должна быть меньше глубины впадины на 0,5-1мм. Толщину прокладок выбирают в зависимости от величины давления в трубопроводе и его диаметра. При этом чем выше давление и больше диаметр труб, тем меньше должна быть толщина прокладок.

Для шахтных трубопроводов применяют прокладки, приведённые в таблице 2.

Прокладки из паронита перед установкой промазывают разведённым в масле графитом, предварительно размягчив их в горячей воде. Прокладки из технического картона перед установкой размягчают в воде при температуре 50°С и проваривают в течение 20-30 минут в кипящем масле, либо пропитывают в течение суток в парафиновой ванне при температуре 60°С.

Для водоотливных трубопроводов высокого давления (более 40кгс/см²) применяют металлические прокладки из мягкой листовой стали, латуни, красной меди, свинца, алюминия, точёные (рис.125,в) или штампованные гофрированные (рис.125,б). Гофрированные прокладки применяют для труб диаметром до 100мм. Их изготовляют из мягких сортов стали толщиной до 0,5мм.

Трубы шахтных водоотливов можно также соединять сваркой. При этом особое внимание нужно уделять подбору труб, которые должны иметь наименьшее отклонение по наружному диаметру и толщине стенок.

Разделку концов труб и деталей трубопроводов из углеродистой стали с условным давлением Ру до 100кгс/см² производят в соответствии с ГОСТ16037-70, при этом допускаемые смещения кромок при сборке стыков под сварку принимают согласно СНиП (табл.4).

Угол скоса кромок труб проверяют по шаблонам в нескольких точках по окружности. Торцы труб должны быть перпендикулярными к её продольной оси. Обрабатывают фаски на торцах труб механическим способом, а также газопламенной резкой (поверхность реза при этом необходимо очищать наждачным кругом. Во избежание дефектов в сварочном шве концы стыкуемых труб необходимо зачистить до металлического блеска на длине не менее 10мм как снаружи, так и с внутренней стороны.

При сборке труб под сварку оси стыкуемых труб нужно расположить на одной прямой, что достигается применением центраторов (рис.76).

Качество центровки проверяют линейкой длиной 400мм, при этом отклонения от прямолинейности не должны превышать 2мм. После выверки стыки труб прихватывают электросваркой в трёх-четырёх местах на равных расстояниях по окружности трубы. Длина шва прихватки обычно равна двум-трём толщинам стенки труб, а катет шва 5-6мм. При наложении основного шва прихватки можно не вырубать, но основной должен их полностью перекрыть.

Фасонные детали шахтных трубопроводов.

В шахтных трубопроводах, как и на поверхностных, применяют фасонные детали – отводы, тройники, крестовины, переходы и заглушки.

Отводы предназначены для изменения направления потока и делятся на гнутые и крутоизогнутые бесшовные, крутоизогнутые штампосварные и сварные (секционные).

Гнутые отводы изготовляют из бесшовных и электросварных труб гнутьём в холодном состоянии, горячим гнутьём с нагревом ТВЧ или с набивкой песком. Гнутые отводы изготовляют радиусом более 3Dн. По сравнению с другими типами отводов у них наименьшее гидравлическое сопротивление.

Крутоизогнутыми называют отводы, радиус изгиба которых не превышает 1,5Dу трубы.

Сварные отводы изготовляют из отдельных сегментов, вырезанных из труб. Они имеют небольшие прямые участки и малый радиус изгиба (1,5Dу).

Радиус изгиба отводов для трубопроводов, прокладываемых в вертикальных и наклонных стволах, должен быть не менее трёх диаметров трубы. Отводы с меньшими радиусами изгиба разрешается делать только для трубопроводов, прокладываемых по горизонтальным выработкам.

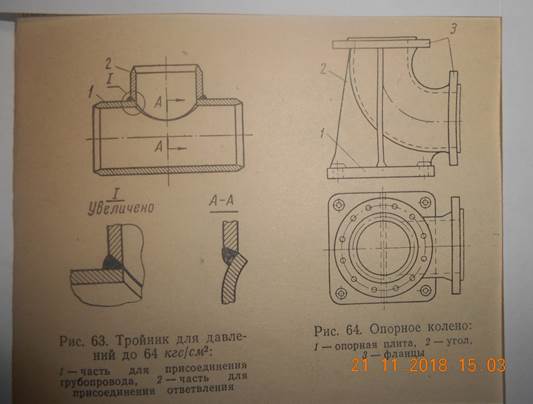

Тройники и врезки применяют для устройства разветвлённых трубопроводов. Конструктивно эти соединения выполняют вваривая в трубы штуцера, а также в виде штампованных тройников (рис.121).

В тройниковых соединениях, образованных вваркой штуцеров, происходит ослабление основной трубы вырезкой отверстия, и в зависимости от запаса прочности трубопровода требуется различная степень усиления в этих местах. Ослабленные места усиливают накладками, привариваемыми к основной трубе и к штуцеру, или применением труб с более толстыми стенками.

Применение штампованных тройников устраняет указанные недостатки. Такие тройники изготовляют для работы под давлением до 100кгс/см², диаметром от 50 до 400мм методом горячей штамповки или торцевой осадки.

Для перехода вертикального трубопровода в горизонтальный применяют опорное колено (рис.64). Опорное колено изготовляют литым или сварным.

Переходы применяют для изменения диаметра трубопровода. Их подразделяют на штампованные, сварные лепестковые и сварные вальцованные. По конструкции они бывают концентрические и эксцентрические. У концентрических переходов ось обоих присоединительных концов одна а у эксцентрических – ось конца меньшего диаметра смещена вниз.

Концентрические переходы применяют преимущественно в вертикальных трубопроводах, а эксцентрические – в горизонтальных. Применение эксцентрических переходов позволяет избежать воздушных мешков и производить полное опорожнение трубопровода, когда это необходимо.

Заглушки разделяют на фланцевые, присоединяемые на болтах или шпильках к фланцам на концах труб, и приварные глухие.

Компенсаторы предназначены для защиты трубопроводов и опорных конструкций от усилий, возникающих под действием тепловых удлинений.

Компенсаторы обычно не ставят на трубопроводах с температурой продукта до 80°С.

П-образные компенсаторы обладают большой компенсационной способностью (до 600-700мм) и применяются в трубопроводах для широкого диапазона давлений и температур. В зависимости от размеров их изготовляют полностью гнутыми из одной трубы или сварными с применением гнутых, крутоизогнутых или сварных отводов. П-образные компенсаторы применяют на поверхности, а в стволах и подземных выработках используют сальниковые, которые кроме компенсаций температурных изменений, служат также для смягчения гидравлических ударов, возникающих в трубопроводах шахтных водоотливов (рис.80).

Сальниковые компенсаторы устанавливают вместе с опорными стульями (рис.81), с помощью которых масса трубопроводов передаётся на расстрелы. Опорные стулья могут быть как литые, так и сварные. Устанавливают сальниковые компенсаторы с опорными стульями через каждые 100-150м.

Линзовые компенсаторы (рис.82) состоят из последовательно включённых в трубопровод линз, количество которых определяется в зависимости от необходимой компенсирующей способности. Линзовые компенсаторы можно применять только для трубопроводов, транспортирующих газообразные продукты, так как жидкости резко сокращают компенсирующую способность линз.

Для крепления горизонтальных и вертикальных линий трубопроводов к заданиям, сооружениям и оборудованию служат опоры.

Опоры разделяют на неподвижные, подвижные и подвесные.

Неподвижные опоры воспринимают вертикальные нагрузки от массы трубопровода и продукта, горизонтальные (осевые) нагрузки от тепловых деформаций трубопровода и сил трения подвижных опор, а также нагрузки от гидравлических ударов.

Корпуса неподвижных опор приваривают или прикрепляют болтами к несущим конструкциям трубопровода. При применении хомутовых неподвижных опор, чтобы исключить проскальзывание трубы в опоре, к трубе приваривают специальные упоры. В зависимости от величины горизонтальных нагрузок, воспринимаемых неподвижной опорой, применяют опоры с одним или двумя хомутами.

Подвижные опоры должны поддерживать трубопровод и обеспечивать его свободное перемещение под влиянием тепловых деформаций. Они воспринимают только вертикальную нагрузку от массы трубопровода, продукта и изоляции. Подвижные опоры подразделяются на скользящие катковые, направляющие и др.

Скользящие опоры перемещаются вместе с трубой по поверхности несущих конструкций. Для уменьшения трения между пятой опоры и опорной поверхностью используют катковые опоры. Опоры с направляющими планками, в которых труба скользит непосредственно по поверхности несущей конструкции и удерживается от поперечного смещения хомутами, называются направляющими.

Подвесные опоры (рис.84) применяют для крепления горизонтальных и вертикальных линий трубопроводов к зданиям, сооружениям и оборудованию.

Подвески крепят к кронштейнам, консолям, перекрытию здания с помощью тяг с болтами или приваренных проушин.

Трубопроводы, имеющие вертикальные участки, удлинение которых воспринимается горизонтальной ветвью, а также трубопроводы, подвергающиеся вибрационным нагрузкам, устанавливают на пружинных подвесках.

К трубопроводной арматуре относятся устройства, предназначенные для включения и отключения отдельных участков трубопровода, регулирования количества, направления движения и давления транспортируемого продукта.

По назначению трубопроводная арматура подразделяется на запорную, регулирующую, предохранительную и контрольную.

Запорная араматура предназначена для периодического включения и отключения отдельных участков трубопровода (краны, вентили, задвижки и поворотные затворы).

Регулирующая арматура служит для изменения или поддержания в трубопроводах давления, расхода и уровня (регулирующие вентили и клапаны). Регулирующая арматура для снижения давления называется дросселирующей.

Предохранительная арматура предназначена для защиты трубопровода от чрезмерного повышения давления (предохранительные и перепускные клапаны) и предотвращения обратного потока жидкости или газа (обратные клапаны).

Контрольная арматура используется для поверки наличия среды и её уровня (пробно-спускные краны, указатели уровня).

По способу управления арматуру подразделяют на приводную, приводимую в действие с помощью ручного, механического, электрического, гидравлического, пневматического и электромагнитного привода, и самодействующую, приводимую в действие автоматически, непосредственно потоком рабочей среды или изменением её параметров.

В зависимости от способа перемещения запорного органа и его конструкции запорная арматура подразделяется на краны, у которых пробка поворачивается вокруг своей оси по уплотнительной поверхности; вентили, у которых запорный орган (золотник) перемещается вдоль оси седла; задвижки, у которых диски перемещаются или поворачиваются перпендикулярно оси прохода.

К самодействующей арматуре относятся обратные, предохранительные, редукционные и регулирующие клапаны.

Обратные клапаны свободно пропускают транспортируемый продукт только в одном направлении и автоматически закрываются при его обратном движении.

Предохранительные клапаны предназначены для понижения давления в трубопроводе или аппарате путём выпуска в атмосферу, ёмкость или другой трубопровод части продукта при повышении давления сверх установленного. Предохранительные клапаны бывают рычажные и пружинные, одинарные и двойные.

Редукционные клапаны служат для снижения и автоматического поддержания необходимого давления среды независимо от изменения расхода её в трубопроводе.

Регулирующие клапаны в технологических трубопроводах служат для регулирования давления жидкости и газообразных продуктов, а также их расхода и температуры.

Конденсатоотводчики, или конденсационные горшки, предназначены для автоматического удаления конденсата из паро- или газопровода.

В зависимости от параметров работы и агрессивности среды арматуру изготовляют из чугунов разных марок, углеродистой и легированной стали, цветных металлов, пластмасс, керамики и других материалов.

По способу соединения с трубами арматуру разделяют на муфтовую, фланцевую и приварную.

В качестве основной арматуры на шахтных трубопроводах используют вентили, задвижки и обратные клапаны.

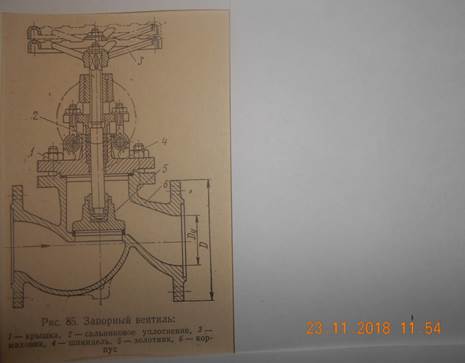

На рисунке 85 представлен запорный вентиль. Вентиль выбирают по величине условного прохода Dy. Перед установкой вентиля нужно внимательно проверить взаимную параллельность присоединительных фланцев. Отклонения от параллельности не должны превышать 0,2мм на каждые 100мм диаметра уплотнительной поверхности для давления до 40 кгс/см², а для более высоких давлений эти отклонения не должны превышать 0,1мм. Диаметр фланца присоединяемой трубы должен быть равен диаметру фланца вентиля. Соединение шпинделя с золотником должно быть подвижным, обеспечивающим правильную посадку золотника на уплотнительную поверхность. В вентилях должна быть обеспечена герметичность; ход шпинделя должен быть плавным, лёгким, движение золотника - без заедания.

После окончательной затяжки сальник должен входить в гнездо не более чем на 20% и не меньше чем на 10% своей высоты.

Каждый вентиль обязательно испытывают на прочность пробным давлением, равным 1,5 рабочего. При этом вода под давлением подаётся в один патрубок; второй должен быть заглушен, а золотник несколько приподнят.

Испытаниям на плотность рабочим давлением подвергают соединения между корпусом и крышкой и сальниковую набивку при несколько поднятом затворе, а также затвор, плотность которого должна обеспечиваться приложением к маховику нормального усилия одного человека, без каких-либо приспособлений и рычагов. Испытательное давление поддерживается в течение времени, необходимого для осмотра вентиля, но не менее 2 минут.

Задвижки, представленные на рисунке 70, могут иметь как ручное управление, так и механизированное с электрическим или гидравлическим приводом. Приводы устанавливают только на задвижках с вертикальным расположением шпинделя.

Герметичность запорного устройства обеспечивают кольца 9 и 10. Для уплотнения служат прокладки 6 и сальник 4 с сальниковой набивкой 5.

До установки на трубопровод задвижки подвергают ревизии, причём запорные поверхности притирают. Задвижки должны удовлетворять следующим требованиям:

- уплотнительные поверхности запорного устройства и корпуса, а также сальники должны обеспечивать герметичность;

- резьба шпинделя и сопряжённых с нею деталей должна быть чистой и не иметь заусенцев, срывов и других дефектов;

- все приливы, заусенцы и острые углы должны быть зачищены или запилены;

- непараллельность уплотнительных поверхностей фланцев должна быть не более 0,2мм на каждые 100мм диаметра уплотнительной поверхности для задвижек с условным проходом до 200мм и 0,3мм для задвижек с условным проходом более 200мм. При установке задвижек на трубопроводах с давлением, превышающим 40кгс/см², допускаемые отклонения уменьшаются соответственно на 0,1 и 0,15 мм;

- в собранных ручных задвижках ход шпинделя и затвора должен быть плавным, без заеданий от усилий одного человека, приложенных к маховику, без каких-либо вспомогательных рычагов;

- после окончательной затяжки сальник должен входить в гнездо не более чем на 20% и не менее чем на 10% своей высоты.

Каждую задвижку до установки на трубопровод испытывают на прочность и плотность так же, как и вентили, но испытание на плотность производят дважды: при подаче воды с одной стороны прохода, а затем с другой, при этом затворы дважды опускают и поднимают при установившемся испытательном давлении. Испытание проводят в течение времени, необходимого для осмотра, но не менее 2мин. Для задвижек с условным проходом до 150мм, 3мин. для задвижек с условным проходом 150-400мм и 4мин. – свыше 400мм. Каждую задвижку завод-изготовитель снабжает паспортом.

Чугунные обратные клапаны с сеткой (рис.71), устанавливаемые на всасывающих трубах подземных насосных станций, изготовляют на давление до 2,5 кгс/см².

Кроме того, в шахтных трубопроводах применяют стальные обратные клапаны, литые или сварные, на давление свыше 16 кгс/см². Такие клапаны устанавливают на всасывающих трубопроводах, которые должны быть постоянно залиты водой. Перед установкой обратные клапаны подвергают ревизии и в необходимых случаях притирке. Уплотнительные поверхности присоединительных фланцев должны быть параллельны одна другой и перпендикулярны осевой линии прохода. Отклонения от параллельности допускаются в пределах, установленных для задвижек. Отклонения от перпендикулярности должны быть в пределах 2°. Диски, рычаги, тарелки и заслонки должны перемещаться свободно, без заедания.

Клапаны испытывают на прочность гидравлическим давлением, равным 1,5 условного, и на плотность условным давлением в течение времени, необходимого для тщательного осмотра, но не менее 2 мин. Для клапанов с условным проходом менее 150мм и 3 мин.- для клапанов с условным проходом более 150мм. Каждый клапан должен быть снабжён паспортом завода-изготовителя.

Трубопроводная арматура имеет условные обозначения, состоящие из цифровых и буквенных знаков. Например, 15с27нж1. Первые две цифры – 15 – являются номером, присвоенным данному виду арматуры; следующая за ними буква обозначает материал корпуса арматуры: с – сталь углеродистая, лс – легированная сталь, нж – нержавеющая сталь, ч – чугун серый, б - бронза или латунь, вн – винипласт; цифры после букв – 27 – указывают порядковый номер данного вида арматуры по каталогу в зависимости от её конструктивных особенностей. Буквы в конце условного обозначения указывают материал уплотнительных поверхностей: нж – нержавеющая сталь, бр – бронза или латунь, бт – баббит и т.д.

Подготовительные работы при монтаже шахтных трубопроводов.

Монтаж трубопровода в подземных выработках начинают только при наличии проекта производства работ (ППР), который разрабатывает проектная организация или специализированная организация, производящая монтажные работы.

Перед началом монтажа трубопроводов в шахте должны быть подготовлены необходимая оснастка, монтажное оборудование и инструмент. Мастер, бригадир и члены бригады должны быть ознакомлены: с ППР, со способом крепления труб, с трассой прокладки трубопроводов. Особое внимание нужно обратить на прокладку труб в местах пересечения горных выработок, в местах пересечения труб с электрическими, сигнальными и другими кабелями, а также с другими трубопроводами. Необходимо также изучить путь доставки труб, их деталей и арматуры к месту монтажа.

При подготовительных работах проверяют наличие и комплектность основных и вспомогательных материалов, фасонных деталей, арматуры. Если монтаж ведут укрупнёнными узлами, то проверяют правильность изготовления этих узлов и соответствие их размеров проектным.

До спуска в шахту все трубы, арматуру и другие металлические детали покрывают антикоррозионными составами.

Вертикальные, наклонные и горизонтальные выработки принимают под монтаж трубопроводов только при их готовности в соответствии с проектом, техническими условиями правилами техники безопасности. Во время приёмки проверяют наличие закладных деталей для установки опор под трубопроводы, водомаслоотделители, воздухосборники и специальную арматуру.

По стволу шахты трубы, узлы трубопроводов и другие детали опускают на канате лебёдки, либо в подъёмных сосудах (клетях, скипах, бадьях) или подвешенными под этими сосудами. Чтобы труба при движении сверху вниз не задевала за расстрелы или другие детали крепления в стволе, на её конец ставят направляющий конус (рис.195).

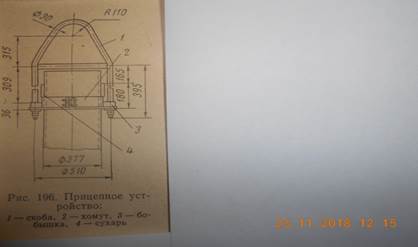

При спуске отдельных труб или плетей (хлыстов) в ствол на канате на концах труб закрепляют прицепные устройства (рис.196), которые быстро снимаются и легко надеваются и исключают возможность выскальзывания трубы из хомута за счёт приварки к трубе сухарей 4.

По горизонтальным и наклонным выработкам трубы доставляют на специальных платформах (козах).

Монтаж трубопроводов по вертикальным горным выработкам.

Трубы в вертикальных выработках прокладывают с поверхности и с горизонта на горизонт.

Водоотливные трубы из насосной камеры центрального водоотлива, как правило выводят в ствол по трубокабельному ходку, который соединяет насосную камеру со стволом на несколько метров выше уровня околоствольного двора, а трубопроводы другого назначения выводят из ствола на горизонтальные выработки на уровне околоствольного двора. В трубных отделениях вертикальных стволов для крепления трубопроводов предусматривают специальные закладные конструкции – балки. Можно также крепить трубы к расстрелам общей армировки ствола, либо к специальным закладным деталям в железобетонной крепи.

Трубы и арматура до спуска их в ствол должны быть тщательно проверены. Если соединения труб будет выполняться сваркой, то особое внимание должно быть обращено на качество обработки концов труб. Когда трубопровод соединяют на фланцах, проверяют правильность их приварки специальным шаблоном или угольником (рис.197).

Фланцы должны находиться в одной плоскости, перпендикулярной образующей трубы. Перекос фланца не должен превышать 1,5мм для трубопроводов, прокладываемых в стволе, и 2мм для трубопроводов, прокладываемых в остальных выработках. Устранять перекосы фланцев с помощью клиновых подкладок или шайб, а также за счёт неравномерного натяжения болтов запрещается.

Если трубы, фасонные части и арматуру нельзя соединить фланцами на болтах, применяют шпильки с гайками на обоих концах. Все гайки во фланцевом соединении должны находиться с одной стороны. Паронитовые прокладки перед установкой натирают с обеих сторон сухим графитом. Трубы не должны иметь дефектов – вмятин, трещин, рваных концов, а также нарушений антикоррозионных покрытий. Неокрашенными оставляют только места стыковки на расстоянии 70-100мм от конца трубы.

В сальниковых компенсаторах проверяют необходимый уровень уплотняющей набивки и наличие густой смазки на скользящих поверхностях. Кроме того, до спуска трубопроводов и арматуры в шахту проверяют наличие прокладок, крепёжных болтов, гаек и шайб и соответствующие их размерам отверстия во фланцах и арматуре.

На рис.199 приведена одна из схем монтажа трубопроводов центрального водоотлива. Обычно спуск труб на глубину до 500м осуществляется лебёдкой 13 канатоёмкостью 500м. Монтажников опускают в ствол в специальной трёхярусной монтажной люльке 7, позволяющей производить работы по установке и креплению труб одновременно на трёх ярусах. Люльки имеют откидные переходные мостики 8 для выхода к месту работы в стволе. Монтажные люльки перемещаются подъёмной машиной 14 по направляющим проводникам.

Нагнетательный трубопровод 15, по которому вода от насоса 16 подаётся на поверхность, по трубокабельному ходку выводится в ствол к опорному колену 10, устанавливаемому на опорную балку 11 перед началом сборки трубопровода. После установки опорного колена и его выверки приступают к монтажу трубопровода. На один конец трубы надевают конус 6, а на другой – прицепное устройство 4, за которое труба поднимается в вертикальное положение. После этого трубу опускают до опорного колена и присоединяют к нему с помощью фланцев, предварительно сняв направляющий конус и закрепив трубу на закладных деталях или расстрелах. Только после этого освобождают прицепное устройство. Последующие трубы опускают и закрепляют аналогичным способом.

Трубопроводы с предварительной сборкой их на поверхности в плети (хлысты) монтируют следующим образом. На поверхности с помощью монтажной лебёдки трубу поднимают в вертикальное положение и опускают в ствол так, чтобы верхний конец трубы достиг уровня нулевого полка, перекрывающего ствол. К нижнему фланцу предварительно присоединяют направляющий конус. Затем специальным опорным хомутом – зажимом (рис.200) трубу зажимают с таким расчётом, чтобы к ней легко можно было присоединить фланец следующей трубы при сборке на фланцах или приварить следующую трубу при соединении на сварке.

Опорный хомут – зажим состоит из двух половин, которые вращаются в шарнирах, состоящих из подвижной 6 и неподвижной 7 петель, которые соединены шпилькой с гайками 8. Половинки хомута раздвигаются с помощью ручек 3, а после опускания трубы сдвигаются и зажимаются болтом 4. Таким образом труба надёжно зажимается и своим фланцем или специально приваренными сухарями (при сборке плетей на сварке) опирается на хомут. Хомут – зажим собирают на двутавровых балках 9, перекрывающих ствол на нулевой отметке.

После закрепления трубы в хомуте снимают прицепное устройство и поднимают следующую трубу. После присоединения следующей трубы нижнюю трубу освобождают от зажима – хомута и обе трубы опускают в ствол до тех пор, пока конец верхней трубы достигнет уровня нулевого полка; закрепляют эту трубу хомутом – зажимом и поднимают следующую трубу. После сборки плеть опускают лебёдкой до опорного колена и устанавливают на опорных балках. С подвесной монтажной люльки, полка, клети или бадьи снимают направляющий конус и фланец трубы соединяют с фланцем опорного колена, закрепляя всеми болтами.

Плеть (хлыст) собирают такой длины, насколько позволяет грузоподъёмность лебёдки, прочность сварных швов или фланцевого соединения, прочность каната и нагрузка на хомут – зажим.

Плеть в стволе закрепляют на расстрелах армировки ствола с помощью направляющих опор (хомутов) или на канатах (рис.201, а, б), обеспечивающих вертикальное положение трубопровода и предохраняющих его от продольного изгиба.

При большой длине трубопроводов в вертикальных стволах (более150-200м) и стационарной прокладке труб с целью уменьшения нагрузки на опорное колено и опорные балки устанавливают промежуточные разгрузочные опорные балки с опорным хомутом или опорной трубой через 125-150м. На каждом участке такого трубопровода, за исключением верхнего, устанавливают на опорной балке сальниковый компенсатор, который перед монтажом растягивают на половину компенсирующей способности.

Водоотливные трубопроводы для кислотных вод собирают на фланцах, а их крепление в стволе – на подвесных хомутах со стяжными гайками (вертлюгами), обеспечивающими простоту замены вышедших из строя труб (рисунок 202). На трубу 5 надевают две половинки хомута 4, которые скрепляют болтами. Между половинками хомута заводят шпильки 3, имеющие с одной стороны резьбу, а с другой – кольцо или крюк. Вторую шпильку 1, также имеющую с одной стороны резьбу, а с другой – кольцо, крепят к расстрелам армировки. Шпильки стягивают стяжными гайками (вертлюгами) 2.

Хомут на трубе затягивают плотно, чтобы не скользил по трубе, когда нужно отрегулировать подвеску, или чтобы при подтягивании стяжной гайкой труба приподнималась и освобождала болты, соединяющие фланцы, когда необходимо заменить трубу. Хомуты с подвесками устанавливают через каждые 8-12м или в некоторых случаях на каждую трубу. Наличие шарнирных соединений на подвесках хомута обеспечивает возможность свободного удлинения трубопровода при температурных расширениях, что исключает применение компенсаторов.

При соединении стальных трубопроводов на сварке разностенность или смещение кромок не должны превышать:

- при давлении до 100кгс/см² - 1мм для труб толщиной стенок 3-4мм, 1,5мм – толщиной 5-6мм, 2мм – толщиной 7-8мм, 2,5мм – толщиной 9-14мм, 3мм – толщиной 15мм и более;

- при давлении более 100кгс/см² - на 10% толщины стенки, но не более 3мм.

В некоторых случаях сварной стык усиливают рёбрами жёсткости (рис.203).

Соединять трубы сваркой можно не только на поверхности, но и в стволе или в подземных горизонтальных и наклонных выработках при наличии специального разрешения на производство сварочных работ.

При сварке труб для облегчения их центровки сборку производят с помощью приварных муфт (рис.204), внутренний диаметр которых на 2-3мм больше наружного диаметра присоединяемой трубы. Муфту надевают на трубу так, чтобы конец её дошёл до половины длины муфты. После этого муфту приваривают к трубе по всему периметру. Каждый стык нужно варить без перерыва до полной заварки. Перерыв допускается только при многослойной сварке в том случае, когда заварено не менее половины толщины шва и нужно обеспечить медленное и равномерное остывание его.

Монтаж трубопроводов по горизонтальным

и наклонным выработкам.

В горизонтальных выработках трубопроводы размещают так, чтобы они не мешали движению транспорта, проходу людей и находились в местах, доступных для монтажа, осмотра, ремонта и на должном расстоянии от различных кабелей. Трубопроводы должны находиться от крайних точек подвижного состава на расстоянии на менее 0,7м со стороны ходового отделения выработок, 0,25м – с противоположной стороны. Укладывать трубопроводы на перекрытия водоотливных канавок или непосредственно на почву горных выработок запрещается.

В горизонтальных и наклонных выработках трубы подвешивают с помощью закладных конструкций.

В зависимости от уклона выработки трубопроводы делят на три группы:

I группа – выработки с уклоном 18-20°;

II группа - выработки с уклоном 25-45°;

III группа - выработки с уклоном более 45°.

Трубопроводы I группы прокладывают по почве на деревянных подкладках. При пучащих почвах выработок трубы прокладывают на подвесках. Трубопроводы II группы монтируют так же, как и I группы, но во избежание сползания их дополнительно прикрепляют к креплению (или стенкам) выработки. Для трубопроводов III группы применяют поддерживающие повески, которые заделывают в крепление (стенки) выработки.

Деревянные подкладки устанавливают под каждой трубой на расстоянии 0,4-0,5м от фланцевого соединения или стыка.

Когда трубопроводы монтируют на подвесках, для удобства быстрой замены вышедшей из строя трубы через каждые 50-60м устанавливают подвески со стяжками (вертлюгами).

В нижней части трубопроводов, прокладываемых по наклонным выработкам, в местах сопряжения их с горизонтальными трубопроводами необходимо устанавливать опорные колена.

При длине трубопровода более 250м его разбивают на участки, на каждом из которых устанавливают сальниковый компенсатор и участок трубопровода перед компенсатором (с нижней стороны) закрепляют на неподвижной опоре. Если трубопровод смонтирован на подвесках и имеет повороты или колена (могущие играть роль компенсаторов), сальниковые компенсаторы не применяют, но длина прямолинейного участка при этом не должна быть более 300м.

Перед началом укладки труб на крепление горных выработок наносят острой чертилкой или краской основные оси трубопроводов. Отметки осей задаются маркшейдером шахты. Между отметками, определяющими уклон трубопровода, натягивают струну (стальную проволоку) диаметром 0,2-0,5мм, по которой и разбивают оси.

Все шахтные трубопроводы должны иметь следующую величину уклона:

- для воздуха – 1:200 ÷ 1:300;

- для воды – 1:300 ÷ 1:500.

Уклоны должны быть направлены в сторону движения транспортируемого продукта. При движении транспортируемого продукта от забоя к околоствольному двору трубопроводы укладывают с уклоном, который имеет выработка. Если трубопровод имеет клон в сторону, противоположную уклону выработки (при прокладке от ствола к забою), в местах перегибов трубопроводов устанавливают выпускные приспособления: на воздухопроводах - маслоотделители, а на водопроводах – спускные краны с отводом в водоотливные канавки. В горизонтальной плоскости трубы прокладывают в соответствии с конфигурацией выработок.

Расстояние между опорами, к которым крепятся трубопроводы в горизонтальных и наклонных выработках, определяется расчётом и должно быть таким, чтобы стрела провеса не превышала 5мм. При транспортировании воды расстояние между опорами должно быть уменьшено на 15-20%.

Опорными конструкциями для трубопроводов могут служить:

- металлические кронштейны, заделанные в бетонное крепление или в горный массив (рис.205), при этом воздухопровод 1 укладывают на деревянные подкладки 3 и скобой 2 крепят к кронштейну 4 из двутавровой балки или швеллера, заделанному в бетонное крепление 5 или в горный массив;

- при деревянном креплении выработки (рис.206) подвески 1 или крючья-кронштейны 3, закреплённые на деревянное крепление 5 костылями 2 или болтами 4;

- при металлическом креплении выработки кронштейны или крючья присоединяются к металлическому креплению сваркой или болтами.

В местах пересечения горизонтальных или наклонных выработок (рис.207, а) переходы трубопроводов можно выполнять как по верху выработок над контактными проводами электровозной откатки, так и под рельсовыми путями (рис.207, б).

При пересечении выработки без электровозной откатки (рис.208) нижний переход делают только в тех случаях, когда расстояние между трубой и уровнем трапа, проложенного вдоль выработок, будет менее 1850мм. Для верхнего и нижнего переходов применяют переходные скобы (утки), изготовленные в заводских условиях или в мастерских монтажных организаций. В целях сокращения габаритов трубопроводов все колена в переходных скобах (утках) выполняют крутоизогнутыми отводами с радиусом изгиба, равным 1-2 диаметра трубы.

Перед началом колена верхнего перехода на трубопроводе устанавливают спускные краны. На нижних переходах такие краны располагают на колене после перехода (по направлению движения воды или воздуха).

Как при верхнем так и при нижнем переходах необходимо соблюдать расстояние не менее 200мм между трубами и токоведущими элементами.

При нижнем переходе для трубопровода под рельсовыми путями сооружают бетонный, кирпичный или деревянный канал, глубина которого должна быть такой, чтобы верхняя отметка трубы была ниже подошвы рельса на 30-50мм. Канал должен иметь уклон не менее 0,005 в сторону водосточной канавки.

При верхнем переходе нижняя отметка трубы должна быть выше контактного провода электровозной откатки не менее чем на 200мм. Кроме того, нижнюю поверхность трубы необходимо надёжно изолировать материалами на расстояние не менее 150мм в обе стороны от оси контактного провода.

При пересечении водонепроницаемых перегородок трубопровод прокладывают через специальные сальники, заделанные в перегородки.

Трубопроводы необходимо прокладывать раздельно от других коммуникаций. Когда раздельная прокладка невозможна, электрические и телефонные кабели располагают выше трубопроводов. При этом расстояние между нижним кабелем и верхней трубой должно быть не менее 200мм.

Арматура (вентили, задвижки и др.) на трубопроводах должна быть расположена так, чтобы она была легкодоступна для управления и осмотра.

Если размеры горных выработок не позволяют расположить арматуру так, чтобы она не мешала движению рабочих и были обеспечены необходимые расстояния между нею и подвижным составом, в выработках сооружают специальные ниши для арматуры.

В насосных камерах трубопроводы прокладывают в каналах или на специальных опорах, заделанных в бетонную крепь камеры. Трубную обвязку насосов по заранее разработанным чертежам заготовляют на поверхности. В заготовительных мастерских готовят трубные узлы с подгонкой арматуры (задвижек, обратных и приёмных клапанов), вваривают штуцера для измерительных приборов (манометров, вакуумметров). Производят приварку фланцев, комплектовку болтов и контрольную сборку фланцевых соединений с подгонкой прокладок. После этого все детали и узлы трубопроводов и арматуры красят, разбирают на транспортабельные узлы, опускают в шахту и доставляют в насосную камеру, где собирают кольца трубопровода нагнетания и всасывания и подгоняют их к насосам. По трубному ходку трубы от кольца выводят в ствол и соединяют с трубопроводами, проложенными по стволу.

Трубы, арматуру, узлы трубопроводов для укладки на опоры при прокладке труб на высоте поднимают с помощью ручных рычажных лебёдок, специальных подъёмных приспособлений или спец.техникой.

2020-07-12

2020-07-12 3117

3117