Введение

А втоматизированная система управленияили АСУ—комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте ит.п. Термин автоматизированная, в отличие от термина автоматическая подчёркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации. Важнейшая задача АСУ -повышение эффективности управления объектом на основе роста производительности труда и совершенствования методов планирования процесса управления.

Автоматизированная система управления технологическим процессом (АСУТП)—комплекс программныхи техническихсредств, предназначенный для автоматизацииуправления технологическим оборудованием на предприятиях(в частности машиностроительных). Машиностроение—отрасльтяжёлой промышленности, производящая всевозможные машины, орудия, приборы, а также предметы потребления. Составными частями АСУТП могут быть отдельные системы автоматического управления(САУ) и автоматизированные устройства, связанные в единый комплекс.

Системы автоматического управления розжигом котла (САУРГ (для горелок САУРК)) -это комплекс устройств цель которых является автоматический розжиг (включение и выключение) а также управления (уменьшение или увеличение подачи топлива) котлов (горелок).

Целью данной работы является разработка системы автоматического управления розжигом котла теплоэлектростанции. Для достижения указанной цели в работе необходимо найти ответы на следующие вопросы:

- Общие сведения об объекте управления;

- Постановка требований к системе автоматического управления

розжигом котла;

- Разработка системы автоматического управления розжигом и выбор ее

компонентов;

- Расчет показателей качества САУ розжигом котла;

- Оценка экономической эффективности проекта;

- Охрана труда.

Общие сведения об объекте контроля

Характеристика технологического процесса и оборудования

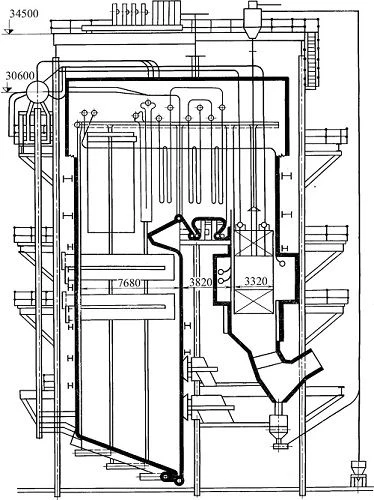

Котел ТГМ-96Б Таганрогского котельного завода (приведенный на рисунке 1) - газомазутный с естественной циркуляцией и П-образной компоновкой вертикально-водотрубный, однобарабанный, радиационного типа с естественной циркуляцией. Топочная камера является восходящим газоходом, в ней размещены испарительные экраны и радиационная часть пароперегревателя, в верхней ее части и поворотной камере размещена ширмовая часть. Предназначен для работы с турбинами T-100/120-130-3 и ПТ-60-130/13.

Топочная камера имеет призматическую форму и в плане представляет собой прямоугольник с размерами 6080×14700 мм. Объем топочной камеры - 1635 м3. Тепловое напряжение топочного объема составляет 214 кВт/м3, или 184 · 103 ккал/(м3 · ч). В топочной камере размещены испарительные экраны и на фронтовой стене радиационный настенный пароперегреватель (РНП). В верхней части топки в поворотной камере размещен ширмовый пароперегреватель (ШПП). В опускной конвективной шахте расположены последовательно по ходу газов два пакета конвективного пароперегревателя (КПП) и водяной экономайзер (ВЭ).Температура перегретого пара в паросборной камере котла должна поддерживаться 545°С допускаемыми кратковременными отклонениями ±5°С.

Рисунок 1 – Паровой котел ТГМ-96б

Основное топливо – газ, резервное – мазут. Конструкция горелочного устройства предусматривает раздельное сжигание газа и жидкого топлива. Горелка служит для тщательного перемешивания топлива с воздухом в целях получения горючей топливовоздушной смеси.

Паровой котел ТГМ-96б с естественной циркуляцией предназначается для получения пара высокого давления при сжигании природного газа или мазута и рассчитан на следующие параметры:

• производительность – 480 т/час;

• рабочее давление, пара в барабане – 156 кгс/см2, на выходе из котла перед паровыми задвижками – 140 кгс/см;

• температура пара – 560 °С;

• температура уходящих газов при работе на газе – 130°С, при работе на мазуте – 140°С.

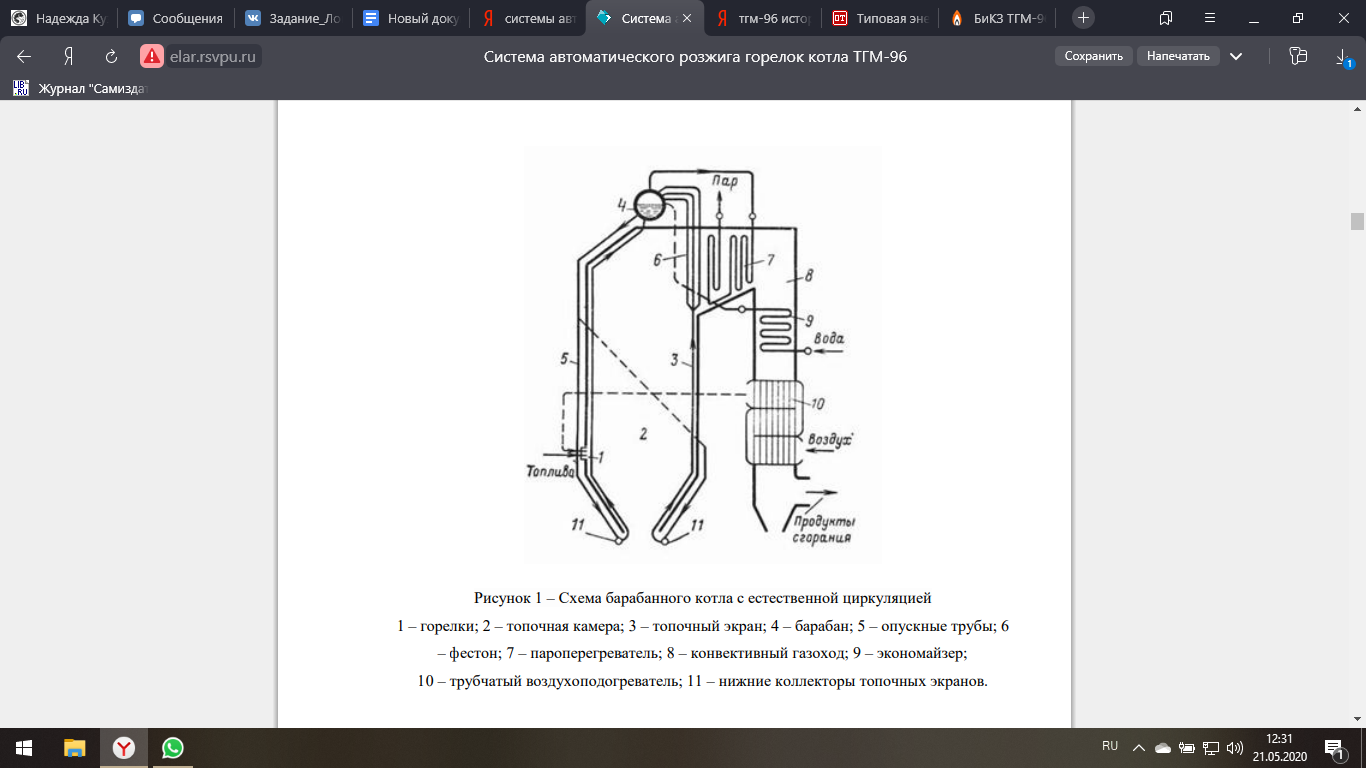

На котле смонтировано по фронту 3 яруса, по 2 горелки в каждом ярусе (на рисунок 2 изображено схема барабанного котла с естественной циркуляцией).

Топливный тракт. Котел ТГМ-96 – газомазутный. Основное топливо – газ, резервное – мазут. Конструкция горелочного устройства предусматривает раздельное сжигание газа и жидкого топлива. Горелка служит для получения горючей топливовоздушной смеси.

Воздушный тракт. Топливо и воздух являются необходимыми компонентами для организации процесса горения. Забор воздуха происходит в верхней части котельной установки с помощью дутьевого вентилятора. По отпускному воздуховоду он подается в калорифер, где происходит первичный подогрев до температуры 30 °С. Далее воздух поступает в регенеративный воздухоподогреватель (РВП), где происходит его нагрев за счет тепла отходящих дымовых газов до температуры 238 °С, после по воздуховоду подается к горелкам.

Пароводяной тракт. Очищенная и специально подготовленная питательная вода, прошедшая деаэрацию и заранее подогретая в подогревателях низкого и высокого давления до температуры 232 °С, которая поступает из возвращаемого с производства конденсата, поступает на входной коллектор водяного экономайзера. В котором, за счет тепла отходящих из топки котла дымовых газов, нагревается до температуры 352 °С. Далее вода поступает в барабан котла.

Питательная вода, которая получается из возвращаемого с производства конденсата, а также очищенная и специально обработанная подпиточная вода, прошедшая деаэрацию и заранее подогретая в подогревателях низкого и высокого давления до температуры 232 °С, поступает на входной коллектор водяного экономайзера. Здесь вода нагревается за счет тепла отходящих из топки котла дымовых газов до 352 °С. Далее вода поступает в барабан котла.

Барабан заполнен более чем на половину водой. Из барабана вода, пройдя настенный пароперегреватель, поступает в нижние коллекторы (в нижних углах топки). Затем, когда вода поднимается, происходит ее вскипание и образование водяного пара. Пар собирается в верхней части барабана (сухой насыщенный пар). Потоки пара условно называются «левым» и «правым» соответственно стороне выхода пара из котла, если смотреть с фронта. Оба потока проходят все части пароперегревателя. Переход от одной части к другой осуществляется через пароперепускные трубы из выходного коллектора предыдущей во входной коллектор последующей части. Движение пара по перегревателю следующее: Правый поток пара подводится по шести пароперепускным трубам из левой части барабана котла в левые панели радиационного настенного пароперегревателя и поступает в левый выходной коллектор радиационного настенного пароперегревателя. Далее поток направляется в левую панель потолочного пароперегревателя и движется в направлении от фронта к задней стенке котла.

После потолочного пароперегревателя пар по перепускным трубам направляется в камеру первого пароохладителя. Пройдя его, пар перебрасывается по коллектору на правую сторону котла и далее – в семь крайних правых ширм, по которым движется от задней стенки к фронту котла. Из крайних ширм поток пара направляется во второй пароохладитель. Далее пар перебрасывается на левую сторону котла по коллектору, из него – в восемь средних левых ширм, по которым движется от фронта котла к задней стенке котла. Из выходного коллектора левых средних ширм ширмового пароперегревателя пар по перепускным трубам подводится к верхнему правому пакету конвективного пароперегревателя, затем – в третий пароохладитель. После пароохладителя, прямоточно проходя нижний пакет конвективного пароперегревателя, пар через главную паровую задвижку выходит из котла с давлением, равным 155 кгс/см2 и температурой 560 °С и направляется в главную паровую магистраль. Аналогична схема движения левого потока.

Газовый тракт. Топливовоздушная смесь сжигается в топке, образуя дымовые газы (t=1180 °C). За счет лучистого теплообмена дымовые газы передают свою теплоту ширмам пароперегревателя. Пройдя поворотную камеру с температурой 1036 °C поступают в конвективный пароперегреватель. В опускной шахте дымовые газы отдают тепло водяному экономайзеру и уходят оттуда с температурой 315 °C. Пройдя воздухоподогреватель и оставив там часть тепла, дымовые газы с температурой 130 °С и 176 °C для газа и мазута соответственно идут в бороф, а затем через дымовую трубу выбрасываются в атмосферу. Движение газов от топки до дымовой трубы осуществляется с помощью дымососа.

1 – горелки; 2 – топочная камера; 3 – топочный экран; 4 – барабан; 5 – опускные трубы; 6 – фестон; 7 – пароперегреватель; 8 – конвективный газоход; 9 – экономайзер; 10 – трубчатый воздухоподогреватель; 11 – нижние коллекторы топочных экранов

Рисунок 2 - Схема барабанного котла с естественной циркуляцией

2020-07-12

2020-07-12 174

174