Контрольная работа

по дисциплине «Метрология, стандартизация и сертификация в информационных технологиях»

Группа 1609

Студент ___________ ______ Киргизов_ ___

(подпись) Фамилия И.О.

Преподаватель ___________ И.А. Мутугуллина

(подпись)

Оценка _____________ Дата ____.___.2020 г.

Регистрационный № ______ дата регистрации ____.____.201__г.

Адрес электронной почты студента ___________________________________

Бугульма – 2020

Содержание

1. Сущность стандартизации и ее народнохозяйственное значение. Цели и задачи стандартизации. 3

2. Ряды предпочтительных чисел. Параметрические ряды. Принципы построения параметрических рядов. 11

3. Классификация универсальных измерительных приборов и инструментов. 15

4. Задача. 17

Список использованной литературы.. 20

Сущность стандартизации и ее народнохозяйственное значение. Цели и задачи стандартизации

Одним из важнейших направлений совершенствования современной системы стандартизации и повышения ее роли в формировании качества продукции является комплексная стандартизация. Ее проведение позволяет разрабатывать комплексы согласованных между собой нормативно-технических документов по стандартизации, устанавливающих нормы и требования к различным объектам стандартизации, взаимосвязанным в процессе разработки, производства и эксплуатации продукции.

Комплексная стандартизация обеспечивает единые требования к качеству продукции, сырья, материалов, полуфабрикатов и комплектующих изделий, используемых в ее производстве, к методам подготовки и организации самого производства, применяемым технологическим процессам, оборудованию, инструменту, и т.д. Кроме того, комплексная стандартизация предполагает также регламентацию взаимосвязанных норм и требований к общетехническим и отраслевым комплексам нематериальных объектов стандартизации (системы документации, системы общетехнических норм, норм техники безопасности и т.п.), а также к элементам этих комплексов.

Комплексная стандартизация начала применятся у нас в стране в начале 30-х годов. Однако широкая разработка теоретических и методических основ и внедрение комплексной стандартизации начались после принятия в 1955 году постановления Совета Министров СССР N16 "Об улучшении работы по стандартизации в стране". В постановлении указывалось, что "основными задачами комплексной стандартизации являются: стандартизация показателей качества продукции и, в первую очередь, решение проблем межотраслевой комплексной стандартизации сырья, материалов и полуфабрикатов, от которых зависят качество, надежность и долговечность готовых изделий". Обращалось внимание на необходимость составления текущих и перспективных планов стандартизации учитывать и анализировать возможные связи во всех действующих и разрабатываемых стандартах с увязкой сроков выполнения работ.

Быстрое обновление и постоянное усложнение выпускаемой продукции приводит к расширению межотраслевых связей и увеличению числа предприятий и организаций, участвующих в создании продукции, к необходимости более тщательной координации их действий в вопросах обеспечения качества. Комплексная стандартизация позволяет обеспечить взаимосвязь и взаимозависимость разных предприятий при совместном производстве конечной продукции, соответствующей требованиям стандартов. Деятельность по проведению комплексной стандартизации должна базироваться на принципах системности, оптимальности и программного планирования. Эти принципы основаны на выявлении взаимосвязей между показателями качества изделия в целом, его составных частей, использованного сырья и материалов.

При разработке комплексных стандартов рекомендуется начинать с тех компонентов и составных частей готовой продукции, которые не имеют самостоятельного эксплуатационного значения. Развитие комплексной стандартизации позволяет:

* устранить излишнее многообразие и разнотипность промышленной продукции;

* установить наиболее рациональные параметрические ряды и сортамент промышленной продукции;

* создать необходимую техническую базу для организации серийного и массового производства продукции на специализированных предприятиях;

* повысить общий уровень качества выпускаемой продукции и его отдельных показателей;

* ускорить внедрение новой техники.

Комплексные программы по стандартизации предусматривает развитие международной специализации и кооперирования производства, совместное строительство объектов, стандартизацию и унификацию продукции.

Программа комплексной стандартизации продукции представляет собой директивный плановый документ, устанавливающий состав и организацию работ по ее осуществлению. Комплекс нормативно-технических документов, включенных в программу, должен содержать перечень государственных, отраслевых, республиканских стандартов и других документов, внедрение которых обеспечивает достижение цели, поставленной в программе. Схема взаимосвязей объектов стандартизации и комплекс нормативно-технических документов разрабатываются с учетом сбалансированности значений показателей технического уровня и качества продукции, а также параметров технологических процессов. Учитываются также последовательность или параллельность разработки и внедрения отдельных нормативно-технических документов.

Программы комплексной стандартизации разрабатываются на основе следующих принципов:

· опережающее развитие стандартизации сырья, материалов, комплектующих изделий;

· выбор прогрессивных требований, норм и показателей, включаемых в стандарты и технические условия;

· оптимизация показателей и объема работ по комплексной стандартизации и выбор наиболее эффективных направлений стандартизации.

Работы при составлении программ координируется, как правило, на межотраслевом уровне. Для реализации каждого комплексного плана по стандартизации назначается одна головная организация, на которую возлагается руководство и координация работ по выполнению программ. Наличие согласованных и утвержденных программ комплексной стандартизации позволяет головным организациям обеспечить разработку комплекса взаимоувязанных стандартов и технических условий, координировать деятельность большого числа организаций-исполнителей и повышать действенность планов государственной, отраслевой и республиканской стандартизации. Программы и планы комплексной стандартизации разрабатывают, как правило, на достаточно длительную перспективу (пять лет и более). Это объясняется относительной сложностью создания и освоения в короткие сроки новых высокоэффективных видов сырья, материалов и изделий. Разработку отдельных конкретных стандартов планируют при этом с разбивкой по годам.

Цели программ комплексной стандартизации, состав входящих в нее элементов и значений стандартизуемых показателей определяется с учетом результатов научно-исследовательских и опытно-конструкторских работ. В свою очередь в планы научно-исследовательских и опытно-конструкторских работ должны включатся мероприятия, предусмотренные программами комплексной стандартизации.

Комплексная стандартизация - это стандартизация, при которой осуществляется целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту комплексной стандартизации в целом и его основным элементам, так и к материальным и нематериальным факторам, влияющим на объект, в целях обеспечения оптимального решения конкретной проблемы. Она обеспечивает наиболее полное и оптимальное удовлетворение требований заинтересованных организаций путем согласования показателей взаимосвязанных компонентов, входящих в объекты стандартизации, и увязки сроков введения в действие стандартов.

Комплексная стандартизация обеспечивает взаимосвязь и взаимозависимость смежных отраслей по совместному производству продукта, отвечающего требованиям государственных стандартов. Например, качество современного автомобиля определяется качеством более двух тысяч изделий и материалов - комплектующих деталей и механизмов, металлов, пластмасс, резинотехнических и электротехнических изделий, лаков, красок, масел, топлива, изделий легкой и целлюлозно-бумажной промышленности и др. В свою очередь, качество каждого из перечисленных изделий определяется рядом показателей, регламентированных стандартами.

Основные задачи, решаемые комплексной стандартизацией:

· регламентация норм и требований к взаимосвязанным объектам и элементам этих объектов (в машиностроении, например, - к деталям, узлам и агрегатам), а также к видам сырья, материалов, полуфабрикатов и т. п., к технологическим процессам изготовления, транспортирования и эксплуатации;

· регламентация взаимосвязанных норм и требований к общетехническим и отраслевым комплексам нематериальных объектов стандартизации (системы документации, системы общетехнических норм и т. п.), а также к элементам этих комплексов;

· установление взаимоувязанных сроков разработки стандартов, внедрение которых должно обеспечить осуществление мероприятий по организации и совершенствованию производства и, в конечном итоге, выпуск продукции высшего качества.

Комплексное проведение работ по стандартизации опирается в своей основе на широкое применение программно-целевого планирования. Такое планирование позволяет осуществлять гибкое управление, контроль, а также изменять при необходимости тактические варианты плановых решений.

В основе разработки программ лежат следующие принципы:

· системный подход, предусматривающий разработку стандартов на готовую продукцию, комплектующие изделия и т. п., а также установление взаимосвязанных требований с целью обеспечения высокого уровня качества;

· опережающее развитие стандартизации сырья, материалов, комплектующих изделий, качество которых оказывает решающее влияние на технико-экономические характеристики готовой продукции;

· оптимальные границы программ (по номенклатуре объектов комплексной стандартизации, составу и количественным показателям параметров качества);

· логическая (иерархическая) последовательность разработки комплексов стандартов;

· увязка с другими программами и действующими стандартами.

Большое значение в деле повышения качества промышленной продукции имеет комплексная стандартизация норм проектирования (системы допусков и посадок; профили резьб и зубьев, звездочек к приводным цепям; размеры концов валов; методы расчета на точность и прочность; термины; оформление чертежей деталей и узлов; методы и средства контроля и испытаний и т. д.).

Разработка программ комплексной стандартизации является важным звеном в планирование стандартизации, так как эти программы используется для подготовки предложений к проектам пятилетних годовых планов государственной и республиканской стандартизации и определения заданий, включаемых в пятилетние и годовые планы отраслевой стандартизации. Программы министерствами и ведомствами в соответствии с основными направлениями стандартизации и метрологического обеспечения народного хозяйства и основными развития отраслей народного хозяйства на основе анализа перспективности, применяемости, масштабов производства, достигнутого и планируемого уровня стандартизации и унификации выпускаемой продукции. Сроки разработки и реализации программ комплексной стандартизации определяется исходя из потребностей народного хозяйства, сложности и степени подготовленности решения проблемы.

В настоящее время инструментом практической организации работ по комплексной стандартизации продукции выступает разработка и реализация программ комплексной стандартизации. Они ориентированы на решение основных народно-хозяйственных задач, предопределяют «сквозные» требования на сырье, материалы, полуфабрикаты, детали, приборы, комплектующие изделия, оснащение, инструменты, технические средства контроля и испытаний, метрологическое обеспечение, методы организации и технологической подготовки производства, хранения, перевозки. Программы комплексной стандартизации регламентируют условия работы для достижения принятого нормативно-тхническими документами технического уровня и качества продукции. Некоторые программы комплексной стандартизации являются крупными межотраслевыми комплексами.

Главные задачи разработки и выполнения программ комплексной стандартизации:

1) обеспечение всемерного роста эффективности общественного производства, технического уровня и качества изделий, углубление режима экономии всех типов ресурсов производства;

2) регламентация взаимосвязанных норм и требований к общетехническим и отраслевым комплексам нематериальных объектов стандартизации, а также к компонентам этих комплексов;

3) рост научно-технического уровня стандартов и их организации в ускорении научно-технического прогресса на базе обширного применения результатов научно-исследовательских и опытно-конструкторских работ, наилучших отечественных и зарубежных достижений науки и техники;

4) регламентация норм и требований к взаимосвязанным объектам, составляющим этих объектов, а также к тем видам сырья, материалов, полуфабрикатов, комплектующих изделий и к технологическим процессам изготовления, перевозки и использования, показатели которых должны быть регламентированы на обусловленном уровне, предопределяемом требованиями, предъявляемыми к объекту стандартизации. Комплексная стандартизация позволяет определить наиболее целесообразные в техническом отношении параметрические ряды и номенклатуру промышленной продукции, устранять ее избыточное разнообразие, организовывать техническую базу для организации массового и поточного производства на специализированных организациях с использованием более совершенной технологии. Комплексная стандартизация позволяет ускорять внедрение новейшей техники и обеспечивать эффективное решение многих проблем, связанных с ростом качества продукции, их надежности, долговечности, прочности и безопасности в условиях потребления.

Примером межотраслевых комплексов являются системы общетехнических стандартов, объединяющие в каждом комплексе несколько десятков прогрессивных стандартов, охватывающих все этапы жизненного цикла продукции.

В современных условиях функционируют следующие межотраслевые системы стандартов, ориентированные на решение крупных народнохозяйственных проблем, обеспечивающих повышение эффективности производства высококачественной продукции:

1) единая система конструкторской документации (ЕСКД);

2) система технологической документации (ЕСТД);

3) система показателей качества продукции (СПКП);

4) система информационно-библиографической документации;

5) государственная система обеспечения единства измерений (ГСИ);

6) унифицированные системы документации (УСД);

7) единая система защиты от коррозии и старения материалов и изделий (ЕСЗКС);

8) стандарты на товары, поставляемые на экспорт;

9) единая система технологической подготовки производства (ЕСТПП);

10) система стандартов в области охраны природы и улучшения использования природных ресурсов;

11) разработка и постановка продукции на производство;

12) единая система программной документации (ЕСПД);

13) единая система государственного управления качеством продукции (ЕСГУКП);

14) система проектной документации для строительства (СПДС);

15) единая система стандартов приборостроения (ЕССП) и др.

2. Ряды предпочтительных чисел. Параметрические ряды. Принципы построения параметрических рядов

Система предпочтительных чисел является теоретической базой стандартизации. Размеры деталей и соединений, ряды допусков, посадок и другие геометрические параметры изделий, а также параметры, отражающие функциональные свойства сборочных единиц, механизмов и машин общетехнического применения (подшипники, редукторы, электродвигатели, номиналы резисторов и конденсаторов и др.), целесообразно упорядочить и делать общими для всех отраслей промышленности, где эти изделия применяются. Применение упорядоченных чисел, представляющих собой ряды предпочтительных чисел, позволяет сократить номенклатуру типоразмеров изделий, создать условия для взаимозаменяемости, широкой унификации деталей и узлов и способствовать агрегатированию, а также выбирать рациональные параметры процессов производства.

Применение рядов предпочтительных чисел представляет собой параметрическую стандартизацию, которая позволяет получить значительный эффект на всех стадиях жизненного цикла изделий (проектирование, изготовление, эксплуатация и др.). Стандартами параметров охватывается большой диапазон характеристик: материалы, заготовки, размерный режущий инструмент, оснастка, контрольные калибры, узлы по присоединительным размерам, номиналы резисторов и конденсаторов, выходные параметры электродвигателей и многое другое, что используется в той или иной отрасли промышленности.

Ряды построены по правилу геометрической прогрессии. Она представляет собой ряд чисел с постоянным отношением двух соседних чисел - знаменателем прогрессии Q. Каждый член прогрессии является произведением предыдущего члена на Q.

Ряды предпочтительных чисел имеют ряд свойств, наличием которых объяснятся их широкое применение в стандартизации. Эти свойства позволяют переходить от стандартизации линейных величин к площадям, объёмам, энергетическим параметрам (производительности, мощности и др.).

Основные свойства предпочтительных чисел:

1) каждый последующий ряд содержит числа предыдущего ряда;

2) произведение 2-х чисел рядов является числом, содержащимся в рядах, т.е. предпочтительным, что позволяет стандартизовать площади;

3) произведение 3-х чисел ряда является числом, содержащимся в рядах, т.е. предпочтительным, что позволяет стандартизовать объёмы;

4) начиная с ряда R10, в рядах содержится число 3,15 близкое к числу р, что позволяет стандартизовать длину окружностей, площадь кругов и объём цилиндров;

5) произведение или частное любых членов ряда является, с учётом правил округления, членом ряда, это свойство используется при увязке между собой стандартизованных параметров в пределах одного ряда предпочтительных чисел.

Согласованность параметров является важным критерием качественной разработки стандартов. В радиоэлектронике применяют предпочтительные числа с другими знаменателями геометрической прогрессии и образуют ряды Е, установленные Международной электротехнической комиссией (МЭК), приведенные в таблице. При стандартизации иногда применяют ряды предпочтительных чисел, построенные по арифметической прогрессии. Арифметическая прогрессия положена в основу образования рядов размеров, например, в строительных стандартах. Встречаются ступенчато-арифметические ряды, у которых на отдельных отрезках прогрессии разности между соседними членами различны.

Производство новых видов изделий, например: машин, телекоммуникационного оборудования, измерительных приборов и др. может привести к выпуску излишне большой номенклатуры изделий, сходных по назначению и незначительно отличающихся по конструкции и размерам. Рациональное сокращение числа типов и размеров изготовляемых изделий, унификация и агрегатирование комплектующих позволяет значительно снизить себестоимость продукции.

Снижение затрат достигается при одновременном повышении серийности, развитии специализации, межотраслевой и международной кооперации производства, что достигается разработкой стандартов на параметрические ряды однотипных изделий. Удовлетворение спроса рынка и обеспечение качества остаётся при этом главным условием. Любое изделие характеризуется параметрами, отражающими многообразие его свойства, при этом существует некоторый перечень параметров, который целесообразно стандартизовать. Номенклатура стандартизуемых параметров должна быть минимальной, но достаточной для оценки эксплуатационных характеристик данного типа изделий и его модификаций.

Главным называют параметр, который определяет важнейший эксплуатационный показатель изделия. Главный параметр не зависит от технических усовершенствований изделия и технологии изготовления, он определяет показатель прямого назначения изделия.

Главный параметр принимают за основу при построении параметрического ряда. Выбор главного параметра и определение диапазона значений этого параметра должны быть технически и экономически обоснованы, крайние числовые значения ряда выбирают с учетом текущей и перспективной потребности в данных изделиях, для чего проводятся маркетинговые исследования.

Параметрическим рядом является закономерно построенная в определенном диапазоне совокупность числовых значений главного параметра изделия одного функционального назначения и принципа действия. Главный параметр служит базой при определении числовых значений основных параметров, поскольку выражает самое важное эксплуатационное свойство.

Основными называют параметры, которые определяют качество изделия как совокупности свойств и показателей, определяющих соответствие изделия своему назначению.

Для измерительных приборовосновными параметрами могут быть: погрешность измерения, цена деления шкалы и т.д.

Основные и главный параметры взаимосвязаны. Поэтому удобно выражать основные параметры через главный параметр. Например, главным параметром поршневого компрессора является диаметр цилиндра, а одним из основных - производительность, которые связаны между собой определенной зависимостью.

Параметрический ряд называют типоразмерным или просто размерным рядом, если его главный параметр относится к геометрическим размерам изделия. На базе типоразмерных параметрических рядов разрабатываются конструктивные ряды конкретных типов или моделей изделий одинаковой конструкции и одного функционального назначения.

Параметрические, типоразмерные и конструктивные ряды оборудования строятся исходя из пропорционального изменения их эксплуатационных показателей (мощности, производительности и т.д.) с учётом теории подобия. В этом случае геометрические характеристики оборудования являются производными от эксплуатационных показателей и в пределах ряда могут изменяться по закономерностям, отличным от закономерностей изменения эксплуатационных показателей.

Стандарты на параметрические ряды предусматривают производство прогрессивных по своим характеристикам изделий. Такие ряды должны иметь свойства устанавливать внутритиповую и межтиповую унификацию и агрегатирование изделий, а также возможность создания различных модификаций изделий на основе агрегатирования. В большинстве случаев числовые значения параметров выбирают из рядов предпочтительных чисел, особенно при равномерной насыщенности ряда во всех его частях.

Параметрические и типоразмерные ряды представляют собой ряды изделий, которые обеспечивают выполнение соответствующего их паспортным данным объема работ, с установленными техническими условиями показателями качества, при условии минимизации затрат и получения максимальной прибыли. Таким образом, достигается межотраслевая унификация.

Наименьшее и наибольшее значения главного параметра, а также частоту ряда устанавливают после проведения технико-экономического обоснования, с учётом текущей потребности и будущего увеличения спроса. Кроме того, учитываются достижения науки и техники и возможные в связи с этим перспективы повышения качества данного вида изделий при одновременном снижении стоимости производства.

3. Классификация универсальных измерительных приборов и инструментов

ГОСТ 5446-50 и 5453-50 делят группу измерительных инструментов и приборов по их конструкции и назначению.

Согласно этому ГОСТ группа измерительных инструментов делится на следующие подгруппы:

- калибры гладкие;

- калибры резьбовые;

- калибры комплексные и профильные;

- меры и проверочный инструмент;

- приборы, инструмент и приспособления нониусные;

- приборы, инструмент и приспособления механические;

- приборы и приспособления оптикомеханические и электромеханические;

- пневматические приборы и приспособления.

Первые три подгруппы описываться в настоящей главе не будут, так как представляют инструмент особого рода, о котором будет рассказано отдельно.

Остальные пять подгрупп охватывают различные виды инструментов и приборов, носящих название универсальных, и являются предметом содержания данной главы.

Универсальными приборами считаются такие приборы, которыми производят измерение не одного, а многих разнообразных размеров.

Пять подгрупп универсальных инструментов делятся в свою очередь на виды.

Подгруппа мер и проверочного инструмента охватывает следующие виды инструмента: масштабные линейки, метры, рулетки, циркули, угловые меры, концевые меры длины, угольники, синусные линейки, щупы, образцы чистоты поверхностей, лекальные линейки и многие другие.

Подгруппа нониусных приборов, инструментов и приспособлений включает в себя: штангенциркули, штангенглубиномеры, штангенрейсмасы, микрометры, угломеры, уровни, штангензубомеры и т. п. инструменты.

В подгруппу механических приборов, инструментов и приспособлений входят часовые и рычажные индикаторы, рычажные микрометры и скобы, глубиномеры, нутромеры и шагомеры индикаторные, миниметры и другие.

Подгруппу оптикомеханических и электромеханических приборов составляют оптиметры и оптотесты, проекторы, оптические угломеры, оптические делительные головки, микроскопы, интерферометры, электроконтактные и некоторые другие приборы.

Последнюю подгруппу составляют различные приборы, использующие энэргию сжатого воздуха.

Кроме такой общей классификации измерительные инструменты делятся на два типа, в зависимости от того, измеряют ли они непосредственно нужный размер или только определяют разницу между размером изделия и каким-либо другим, заранее известным размером.

Первые называются приборами для абсолютных или непосредственных измерений, вторые — приборами для относительных или сравнительных измерений.

Большинство инструментов, применяемых лекальщиками, позволяет производить измерения с точностью, начинающейся от 0,02 мм и доходящей до десятых долей микрона.

4. Задача

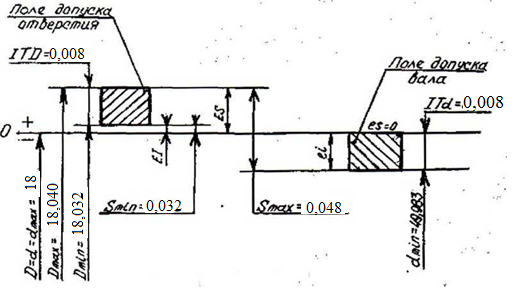

Для заданного сопряжения определить:

1. Номинальный размер отверстия и вала.

2. Верхнее и нижнее отклонения отверстия и вала.

3. Предельные размеры отверстия и вала.

4. Допуск на размер отверстия и размер вала.

5. Предельные зазоры или натяги.

6. Допуск посадки. Построить схему полей допусков.

Результаты расчетов свести в таблицу 2.

Таблица 1 – Исходные данные

| № задачи | Запись размера на чертеже |

| 4 |

|

Решение.

1. Номинальный размер отверстия и вала:

D = d = 18 мм

2. Предельные отклонения

2.1. отверстия

ES = + 0, 040 мм;

EI = + 0, 032 мм.

2.2. вала

es = 0;

ei = – 0, 008 мм.

3. Предельные размеры:

3.1. отверстия

= D + ES = 18 + 0, 040 = 18,040 мм;

= D + ES = 18 + 0, 040 = 18,040 мм;

= D + EI = 18 + 0, 032 = 18, 032 мм.

= D + EI = 18 + 0, 032 = 18, 032 мм.

3.2. вата

= d + es = 18 + 0 = 18 мм;

= d + es = 18 + 0 = 18 мм;

= d + ei = 18 + (– 0, 008) = 17,992 мм.

= d + ei = 18 + (– 0, 008) = 17,992 мм.

4. Допуск на изготовление:

4.1. отверстия

ITD =  = 18,040 – 18, 032 = 0, 008 мм

= 18,040 – 18, 032 = 0, 008 мм

или ITD = ES – EI = 0, 040 – 0,032 = 0, 008 мм

4.2. вата

ITd =  = 18 – 17,992 = 0, 008 мм

= 18 – 17,992 = 0, 008 мм

или ITd = es–ei = 0 – (– 0,008) = 0,008 мм

5. Сопоставляя предельные размеры отверстия и вала, приходим к выводу, что в данном случае имеет место посадка с зазором, поэтому определяем:

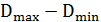

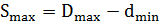

= 18, 040 – 17,992 = 0, 008 мм;

= 18, 040 – 17,992 = 0, 008 мм;

= ES –ei = 0, 040 – (– 0,008) = 0, 048 мм;

= ES –ei = 0, 040 – (– 0,008) = 0, 048 мм;

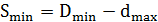

= 18, 032 – 18 = 0,032 мм;

= 18, 032 – 18 = 0,032 мм;

= EI –es = 0,032– 0 = 0,032 мм.

= EI –es = 0,032– 0 = 0,032 мм.

6. Допуск посадки:

ITS =  = 0,048 – 0,032 = 0,016 мм;

= 0,048 – 0,032 = 0,016 мм;

или ITS = ITD + ITd = 0, 008 + 0, 008 = 0,016 мм.

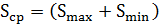

7. Средний зазор:

/ 2 = (0, 048 + 0, 032) / 2 = 0,040 мм

/ 2 = (0, 048 + 0, 032) / 2 = 0,040 мм

Схема полей допусков представлена на рисунке 1.

Рисунок 1 - Схема полей допусков

2020-08-05

2020-08-05 622

622