Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Сборные резцы

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Виды токарных работ

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

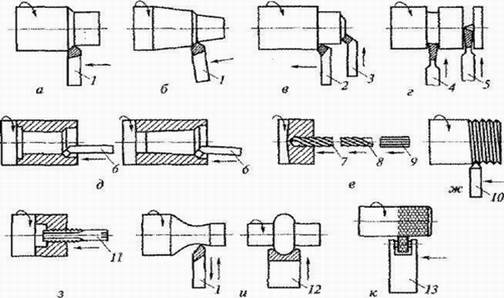

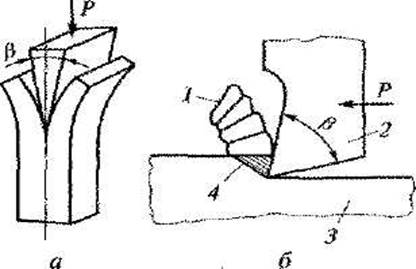

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание (рис. 38). Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов – клину (рис. 39).

При действии усилия Р на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском. Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Рисунок 38 – Основные виды токарных работ: а – обработка наружных цилиндрических поверхностей; б – обработка наружных конических поверхностей; в – обработка торцов и уступов; г – вытачивание канавок, отрезка заготовки; д – обработка внутренних цилиндрических и конических поверхностей; е – сверление, зенкерование и развертывание отверстий; ж – нарезание наружной резьбы; з – нарезание внутренней резьбы; и – обработка фасонных поверхностей; к – накатывание рифлений; 1 проходной прямой резец; 2 – проходной упорный резец 3 – проходной отогнутый резец; 4 – отрезной резец; 5 – канавочный резец; б – расточной резец; 7 – сверло; 8 – зенкер; 9 – развертка; 10 – резьбовой резец; 11 – метчик; 12 – фасонный резец; 13 – накатка (стрелками показаны направления перемещения инструмента вращения заготовки).

Рисунок 39 – Схемы работы клина (а) и резца (б): 1 – стружка; 2 – резец; 3 – заготовка; 4 – снимаемый слой металла; Р сила, действующая на резей и клин при работе; (5 – угол заострения.)

Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности: обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.Выделяю следующие виды стружки:

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту – гладкую со стороны резца и зазубренную с внутренней стороны;

- слитая стружка образуется при обработке мягкой стали меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

СВАРКА

Введение

Сварка принадлежит к числу великих русских изобретений. Она чудесно преобразила лицо многих технологических процессов производства машин и механизмов, строительства судов и сооружений, играет важную роль в освоении космоса.

В настоящее время сварка превратилась в крупный самостоятельный вид производства. Она применяется для создания и возведения принципиально новых конструкций и сооружений, для ремонта машин и аппаратов, для получения изделий со специальными свойствами. Сварные конструкции несут свою службу при сверхвысоких и сверхнизких температурах, при давлениях, значительно превосходящих атмосферное, и в условиях космического вакуума. Современные достижения в области сварки позволяют соединять не только металлы, но и пластмассы, стекло, керамику и другие материалы. При этом свариваемые элементы могут иметь размеры от нескольких микрон в производстве изделий электронной техники до десятков метров в машиностроении и строительстве.

Сварку используют и для создания скульптур в монументальном искусстве. Сварку выполняют на воздухе, под водой, в вакууме. Лётчики-космонавты Г. Шонин и В. Кубасов на борту космического корабля "Союз-6" впервые в мире осуществили сварку в условиях космического вакуума и невесомости.

- Техника безопасности трада при ручной дуговой сварке

Сварочные работы относятся к категории работ с повышенной степенью опасности, что обуславливает повышенные требования к организации рабочих мест, обслуживанию аппаратуры и оборудования. Нарушение этих требований запрещено, чтобы избежать травматических случае.

– Перед началом работ сварщик должен проверить защитные приспособление щиток, диэлектрический коврик ил диэлектрический боты, надеть спецодежду – брезентовый костюм с огнестойкой пропиткой, ботинки, головной убор, диэлектрические перчатки или верхонки.

– Для защиты зрения от вредного излучения дуди используют защитную маску со стеклянным светофильтром.

– Необходимо знать, что излучение сварочной дуги может травмировать глаза людей, находящихся недалеко от сварщика. Поэтому рабочих, находящихся в зоне сварке, следует снабдит защитными масками, а сварщик должен предупреждать окружающих о зажигании дуги возгласом: «глаза» или «закройся».

– Зачистку шва выполнять в защитных предохранительных очках с прозрачным небьющимися стёклами или в защитных щитках.

– Для защиты тела от искр и брызг расплавленного металла и шлака, повышенных температур материалов и оборудования предназначена спецодежда все сезонная и летняя из брезента с термостойкой и огнестойкой пропиткой. Руки должны быть защищены верхонками или крагами.

Перед началом работы необходимо:

– Пройти у своего руководителя инструктаж о правилах безопасного выполнения конкретной работы, изучить рабочую документацию, получить средства защиты и, если необходимо, наряд-допуск, указание о местах крепления карабина предохранительного пояса.

– Убедиться, что рабочее место оборудовано в соответствии с требованиями проекта производства работ и правил техники безопасности. Для работы следует применять легкий и удобный штатный электрододержатель с изолированной ручкой, обеспечивающий надежное зажатие и быструю смену электродов без прикосновения к токоведущим частям, обеспечив прочное соединение со сварочным проводом.

– Проверить, чтобы вблизи рабочего места были средства пожаротушения.

– Убедиться, что источник тока технически исправен, о чем должны быть соответствующие записи в журнале его регистрации.

На аппарате не должно быть явных повреждений, клеммы должны быть закрыты клемменными коробочками и т.д.

Во время работы нельзя:

– хватятся за раскалённый метал.

– хвататься за оголённые провода.

– класть электрододержатель на стол.

– работать без защитной маски.

– работать в мокрых перчатках.

– отвлекать и мешать другим.

– работать без спецодежды.

После окончания работ:

– Электромонтеры отключают оборудование, сварщик аккуратно сворачивает все провода.

– Навести порядок на рабочем месте.

– Очистить все инструменты и положить их на положенные места хранения, также, как и средства индивидуальной защиты, кислородные баллоны с надетыми колпаками.

– Переодеть рабочую одежду, положить ее в отведенные места, тщательно принять душ.

– Убрать место работы после сварки.

– Нельзя оставлять недоработанный карбид кальция в генераторе.

– Обо всех неисправностях и недочетах в процессе трудовой деятельности сообщить руководству.

– Сдать рабочее место мастеру.

Правила безопасности при газосварочных работах

Стандартная длина шлангов должна быть не более 30 м, но для монтажных работ разрешается использовать шланги длинной до 40 м.

Запрещается подсоединять к шлангам тройники, вилки и другие приспособления для питания нескольких горелок. Используемые шланги не должны иметь дефектов.

Разрешается состыковывать шланги длиной до 3 м. Шланги должны быть плотно закреплены на ниппелях редуктора и горелки при помощи вязальной проволоки или хомутов.

Запрещается менять местами кислородные шланги и шланги для подачи ацетилена. Нельзя перегибать, сплющивать шланги при их укладке и хранении. Ни в коем случае на шлангах не должно быть следов масла, так как это приведет к детонации кислорода.

Сняв металлический колпак с баллонов сразу же необходимо проверить штуцер и вентиль на предмет исправности или механических повреждений. Если колпак не удается снять, то его категорически запрещается откручивать при помощи ударного инструмента (молотка, зубила), это может привести к возникновению искры и детонации.

Перед подключением редуктора следует осмотреть штуцер и гайку на предмет повреждений, убедиться в исправности резьбы, отсутствии масла и жиров.

Перед подключением штуцер необходимо продуть, открыв вентиль на четверть оборота на короткое время.

При открытии вентиля нужно быть осторожным, чтобы струя не попала на людей.

Запрещается пользоваться редуктором с поврежденной резьбой или неисправными манометрами (манометры с просроченным сроком эксплуатации и не прошедшие проверку).

Категорически запрещается ремонтировать или разбирать вентили баллонов самостоятельно, для этого есть специальные службы и станции, которые проводят ремонт и замену.

Баллоны устанавливаются либо вертикально, либо на специальных стойках, к которым прочно крепятся хомутами, цепями, оберегая их от падения. Баллоны нельзя подносить ближе одного метра к отопительным приборам и ближе 5 метров к источнику открытого огня, тем более сварке, а ацетиленовые генераторы на 10 метров, ввиду выбросов горючего газа при избытке давления.

Баллоны и шланги во время работы баллон и генератор должно разделять расстояние не менее 5 метров. Перед зажиганием горелки приоткрывается вентиль кислорода, потом вентиль ацетилена и после продувки шлангов производится зажигание горючей смеси. Нельзя работать горелкой с загрязненными каналами, это приведет к возникновению хлопков и обратных ударов.

Строго запрещается браться замасленными руками за горелку, редуктор и полностью исключить контакт сварочного оборудования с маслом, так как оно способно спровоцировать детонацию. В случае возникновения обратного удара пламени нужно стразу же перекрыть вентили на резаке, баллонах и водяном затворе. Скорость распространения огня по шлангам невысокая и если это сделать мгновенно, то можно избежать взрыва.

Чтобы избежать обратных ударов при сварке, нельзя допускать:

– резкого снижения давления кислорода, которое возникает при окончании кислорода в баллоне, замерзании редуктора, засорении инжектора и т.д.;

– приближать работающий мундштук к предмету (уменьшает скорость истечения газа);

– чересчур сильного нагрева мундштука и труб резака;

– засорение мундштука (уменьшается проходное сечение и резко падает скорость истечение газа).

Если рабочая горелка перегрелась, то сварочные работы следует остановить и остудить ее в сосуде с водой.

Тушение горелки производится в такой последовательности: закрыть вентиль ацетилена затем вентиль кислорода. После окончания сварочных работ нужно обязательно закрыть вентиль на баллонах и выпустить давление с шлангов. И желательно выкрутить редуктор чтобы закрыть его.

Баллоны и шланги во время работы баллон и генератор должно разделять расстояние не менее 5 метров. Перед зажиганием горелки приоткрывается вентиль кислорода, потом вентиль ацетилена и после продувки шлангов производится зажигание горючей смеси. Нельзя работать горелкой с загрязненными каналами, это приведет к возникновению хлопков и обратных ударов.

2020-08-05

2020-08-05 452

452