Вакуумная система – совокупность взаимосвязанных устройств для создания, повышения и поддержания вакуума, приборов для вакуумных измерений, а также откачиваемых сосудов и связывающих их вакуумных трубопроводов. Элемент вакуумной системы – прибор, сборочная единица или деталь, предназначенные для выполнения определенных функций в вакуумной системе.

При большом различии в принципах действия и конструкциях, обусловленных многообразием требований к откачному оборудованию, во всех вакуумных насосах для откачки газа используют один из двух способов: - перемещение газа за счет приложения к нему механических сил в некотором месте вакуумной системы, откуда газ выталкивается; - связывание газа путем сорбции, химических реакций или конденсации обычно в замкнутой вакуумной системе.

Насосы объемного типа используются для откачки газа в диапазоне от 10 5 до 10 -1 Па. В этих насосах откачка осуществляется за счет периодического изменения объема рабочей камеры. Действие механических молекулярных насосов обусловлено переносом газа движущимися поверхностями твердого тела. Диапазон рабочих давлений от 10 2 до 10 -8 Па. Пароструйные насосы осуществляют откачку путем сообщения молекулам откачиваемого газа дополнительной скорости, в направлении откачки непрерывно истекающей струи пара рабочей жидкости. Диапазон рабочих давлений 10 до 10 -9 Па. Сорбционные насосы осуществляют откачку газов за счет их сорбции на поверхности или в объеме твердых тел. Диапазон рабочих давлений от 10 5 до 10-6 Па. Действие ионно-сорбционных насосов основано на удалении газов в виде ионов за счет электрического поля и сорбции газов на охлажденных поверхностях. Область рабочих давлений от 10 до 10-11 Па. Криогенные насосы осуществляют откачку путем конденсации откачиваемых газов и паров на поверхностях, охлаждаемых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы. Диапазон действий давлений от 10 до 10 -11 Па.

Для характеристики вакуумных насосов обычно применяют четыре основных параметра:

- быстрота действия насоса SН;

- предельное давление насоса pпр;

- давление запуска вакуумного насоса pЗ;

- наибольшее выпускное давление pвып.

Предельное давление насоса pпр– это минимальное давление, которое может обеспечить насос, работая без откачиваемого объекта. Быстрота действия насоса при приближении к предельному давлению стремится к нулю. Предельное давление большинства вакуумных насосов определяется газовыделением материалов, из которых изготовлен насос, перетеканием газов через зазоры и другими явлениями, возникающими в процессе откачки. Давление запуска вакуумного насоса pЗ – это максимальное давление во входном сечении насоса, при котором он может начать работу. Наибольшее выпускное давление pвып – максимальное давление в выходном сечении насоса, при котором он может осуществлять работу.

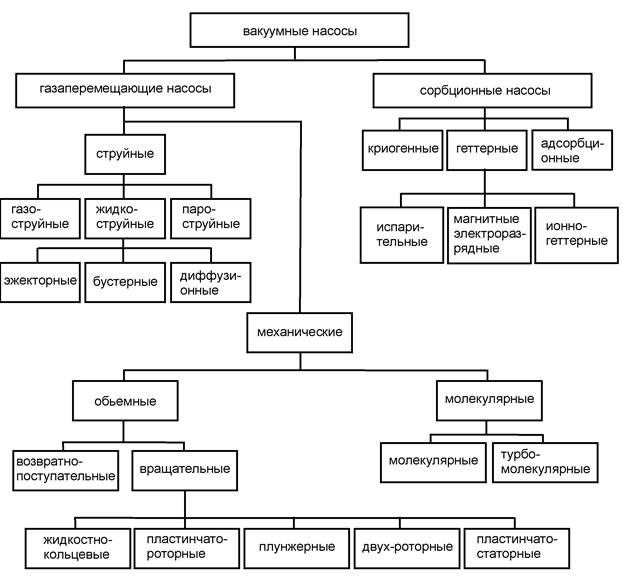

Классификация вакуумных насосов приведена на рисунке:

Явления переноса в газах, обусловленные столкновениями молекул (диффузия, вязкость, теплопроводность), в вакууме будут протекать иначе, чем при атмосферном давлении. Те явления, которые не зависят от столкновений между молекулами, протекают одинаково как в вакууме, так и при больших давлениях.

Основные параметры насосов: начальное входное давление, максимальное выпускное давление, предельное давление, быстрота откачки, производительность. Адсорбционные, криогенные, пароструйные насосы. Аппаратура для создания вакуумных условий.

Знание параметров вакуумных насосов является необходимым условием правильности их выбора и эксплуатации.

К основным параметрам относятся: начальное давление, наибольшее выпускное давление, предельное давление и быстрота действия.

Начальным давлением насоса называется такое его впускное давление, с которого он начинает нормально работать.

Наибольшим выпускным давлением вакуумного насоса называется такое давление у его выпускного отверстия, при превышении которого насос прекращает нормальную работу ввиду прорыва газа с выпускной стороны.

Этот параметр относится к насосам, которые для выталкивания поступающего в них газа через выпускное отверстие подвергают газ сжатию; т.е. к механическим, пароструйным, ионным насосам.

Насосы, у которых наибольшее выпускное давление ниже атмосферного (двухроторные, молекулярные, пароструйные, а также ионные), своим выпускным отверстием присоединяются к впускному отверстию насоса предварительного разрежения.

Предельным давлением вакуумного насоса называется то его впускное давление, которое достигается насосом после достаточно длительной откачки вакуумной системы, не имеющей ни натекания извне, ни газовыделения внутренних стенок. Предельное давление можно называть также предельным вакуумом.

предельное давление, создаваемое насосом, является, вообще говоря, суммой парциальных давлений не только остаточных газов, но и паров рабочей жидкости; однако ввиду того, что рабочие жидкости могут быть различного качества, не связанного с качеством самого насоса, предельный вакуум как параметр для всех насосов, кроме масляных пароструйных, оценивается только по парциальному давлению остаточных газов без учета давления паров рабочих жидкостей.

Быстротой откачки объекта называется объем газа, поступающий в единицу времени из объекта в вакуумпровод при давлении р1 в откачиваемом объекте. Быстротой откачивающего действия или, быстротой действия вакуумного насоса при данном впускном давлении называется объем газа, поступающий в работающий насос в единицу времени при этом давлении. Производительность насосов -, то есть, с какой скоростью он откачает газ из вакуумной камеры до необходимого уровня вакуума.

Пароструйные насосы осуществляют откачку путем сообщения молекулам откачиваемого газа дополнительной скорости, в направлении откачки непрерывно истекающей струи пара рабочей жидкости. Диапазон рабочих давлений 10 до 10 -9 Па.

Сорбционные насосы осуществляют откачку газов за счет их сорбции на поверхности или в объеме твердых тел. Диапазон рабочих давлений от 10 5 до 10-6 Па. Действие ионно-сорбционных насосов основано на удалении газов в виде ионов за счет электрического поля и сорбции газов на охлажденных поверхностях. Область рабочих давлений от 10 до 10-11 Па.

Криогенные насосы осуществляют откачку путем конденсации откачиваемых газов и паров на поверхностях, охлаждаемых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы. Диапазон действий давлений от 10 до 10 -11 Па

Основные компоненты вакуумных систем:

· вакуумный насос или установка, обеспечивающие откачку газовой среды;

· трубопроводы, связывающие между собой компоненты вакуумных систем;

· емкость, сосуд или другой замкнутый объем, в котором создается разрежение;

· различная запорная арматура и предохранительные устройства;

· система датчиков, осуществляющих передачу данных о состоянии системы;

· контролер, обеспечивающий управление всей системой на основании полученной от датчиков информации.

Некоторые элементы из перечисленных выше могут отсутствовать, все зависит от конкретных требований, предъявляемых к системе. Кроме того, могут дублироваться некоторые или даже все элементы, обеспечивая непрерывное поддержание заданного разрежения. Полностью автоматическая вакуумная система способна самостоятельно подключать дополнительные модули в работу, управлять запорной арматурой и постоянно поддерживать необходимую степень разрежения в заданных объемах.

20. Акустические методы контроля. Ультразвуковая дефектоскопия. Классификация акустических методов контроля. Эхо-метод, зеркальный и реверберационный методы. Схемы основных акустических методов. Вибродиагностика. Магнитные методы контроля.

акустические методы контроля основаны на применение упругих колебаний и волн в исследуемом (контролируемом) изделии и, в отличие от других методов неразрушающего контроля, в настоящее время интенсивно развиваются. Одна из причин широкого распространения акустических методов заключается в том, что свойства материалов, определяющие возбуждение и распространение механических колебаний, тесно связаны с физико-механическими характеристиками.

Ультразвуковая дефектоскопия – группа методов дефектоскопии, основанных на применении упругих волн ультразвукового диапазона. Впервые метод был предложен С.Я. Соколовым в 1928 году. Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты трещины, раковины, расслоения в металлических и неметаллических материалах (в том числе сварных и паяных швах, клеёных многослойных конструкциях), определять зоны коррозии металлов, измерять толщину (резонансный метод). Контроль происходит с использованием специального оборудования – преобразователя и дефектоскопа.

В соответствии с ГОСТ 23829-79 акустические методы делятся на две группы:

1 использующие излучение и прием акустических колебаний и волн (активные методы);

2 основанные только на приеме колебаний и волн (пассивные методы).

К методам отражения относят эхо-метод, эхо-зеркальный, дельта-метод, дифракционно-временной, реверберационный. Методы отражения предназначены для регистрации и анализа сигналов, отраженных от раздела двух сред с разными акустическими свойствами.

Эхо-метод – один из наиболее распространённых методов ультразвукового неразрушающего контроля. Так как при использовании этого метода дефектоскоп работает в импульсном режиме, этот метод часто называют эхо-импульсным. С помощью этого метода обнаруживают более 90 % дефектов в рельсах. Его преимущества состоят в том, что этот метод – в отличие от других – применим при одностороннем доступе к исследуемому объекту, имеет большую чувствительность к внутренним дефектам и при этом позволяет определить с высокой точностью координаты залегания дефектов.

Эхо-метод основан на излучении в контролируемое изделие коротких зондирующих импульсов через определенные интервалы времени и регистрации эхо-сигналов, отраженных от дефектов.

Зеркальный методоснован на анализе сигналов, испытавших зеркальное отражение от донной поверхности изделия и от дефекта. Предназначен для выявления вертикальных сильно развитых трещин контактно-усталостного происхождения в головке рельса 21.1-2. Такие трещины превышают половину площади сечения головки (50 % и более) и имеют «зеркальную» поверхность для ультразвуковой волны частотой 2,5 МГц. Контроль одним наклонным преобразователем не всегда дает достаточно надежные показания.

Это связано с тем, что основной поток ультразвуковых колебаний, падая на дефект, в основном зеркально переотражается от его плоскости и практически не возвращается на ПЭП. Только незначительная часть упругих колебании, диффузно рассеиваясь на краях трещины, может вернуться к излучаемому ПЭП. Такие трещины могут быть пропущены оператором, т.к. амплитуда эхо-сигнала, диффузно отраженного от края трещины, будет достаточно мала для срабатывания индикаторов дефектоскопа в случае возврата части акустических колебаний на ПЭП

Реверберационный метод основан на анализе процесса постепенного затухания звука в некотором объеме изделия, Например, при контроле двухслойной конструкции время реверберации (затухания) в слое, с которым контактирует преобразователь, будет меньше в слу 1ае бездефектного соединения слоев, так как часть энергии переходит в другой слой беспрепятственно

Вибродиагностика — это метод диагностирования технических систем и оборудования, который основан на анализе параметров вибрации, создаваемой работающим оборудованием или являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

МАГНИ́ТНЫЙ КОНТРО́ЛЬ (магнитная дефектоскопия), метод неразрушающего контроля, применяемый для выявления и регистрации дефектов изделий из ферромагнитных материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего (намагничивающего) магнитного поля

2020-08-05

2020-08-05 198

198