Практическая работа № 2

ПМ 05. Выполнение работ по профессии рабочего

Электрогазосварщик

УП 05.01 Организация и выполнение электросварочных работ

Тема: «Основные виды слесарных операций

При подготовке металла под сварку»

Цель и задачи работы

1) Изучить методы организации слесарных работ в соответствии с государственными стандартами РФ (ГОСТ).

2) Ознакомится с видами и техникой выполнения слесарных операций при подготовке металла под сварку; видами инструментов и правилами их использования; правилами техники безопасности при слесарных работах, правилами организации рабочего места слесаря.

Указания к самостоятельной работе

1) Ознакомиться с разделом «Основные виды слесарных операций при подготовке металла под сварку».

2) Изучить материал данный материал в следующем объеме:

- виды слесарных операций при подготовки металла под сварку;

- техника выполнения слесарных операций при подготовке металла под сварку;

- инструменты для слесарных работ: классификация, назначение и применение;

- ознакомиться с устройствами инструментов для слесарных работ;

- требования безопасности при выполнении слесарных работ;

- написать отчет о выполненной работе.

Содержание отчета

Отразить в отчете основные требования выполнения слесарных работ при подготовке металла под сварку, технику выполнения с указанием необходимых мер техники безопасности.

Ответы на контрольные вопросы должны содержать полную информацию по теме, рисунки или схемы и их описание.

Написать вывод.

По результатам выполненной работы написать вывод: что изучили? что нового узнали?

Вывод должен быть объемным, лаконичным, четким и понятным.

Справочный материал

Основные виды слесарных операций при подготовке металла к сварке

Правка пластин. Это подготовительная операция, предшествующая дальнейшей технологической обработке заготовки.

Правка — слесарная операция по обработке металлов давлением в целях устранения на заготовках и деталях вмятин, выпучин, волнистостей, искривлений, короблений и других дефектов.

Правка осуществляется при холодном или горячем состоянии заготовки (при больших ее сечениях) ручным или машинным способом.

Горячая правка производится при температуре 850…1100 °С для стальных заготовок, 350…470 °С — для заготовок из дюралюминия. Нагрев ранее указанных температур приводит к перегреву и к пережогу заготовок. Правке подвергают только пластичные металлы и сплавы.

Рихтовка — слесарная операция по правке закаленных деталей, а также деталей, изогнутых через ребро жесткости.

Устранение дефектов при рихтовке происходит за счет растяжения (удлинения) той или иной части металла детали. Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком по детали, при этом используются рихтовальные бабки. Рабочая часть поверхности рихтовальной бабки может быть цилиндрической или сферической формы с радиусом закругления 150…200мм. Точность рихтовки достигает 0,05 мм.

Ручная правка выполняется на стальных или чугунных правильных плитах, имеющих ровную и чистую рабочую поверхность. Самые распространенные размеры плит, мм: 400×400,

750×1000, 1000×1500. Устанавливают плиты на металлические или деревянные подставки

высотой 800…900 мм. Мелкие детали правят на наковальнях.

В качестве инструмента для ручной правки используют:

- слесарный молоток с круглым полированным бойком (молоток с квадратным бойком оставляет на заготовке вмятины);

- молотки со вставными бойками из мягких металлов — меди, свинца, а также дерева;

- деревянные молотки (киянки);

- гладилки (деревянные или металлические бруски).

Для правки закаленных деталей применяют рихтовальные молотки с радиусными бойками массой 400…500 г.

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов, а гладилки и киянки — для правки тонкого листового и полосового металла и сплавов.

Кривизну заготовок проверяют визуально или по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Для более точного контроля используют линейку и щуп.

Ручная правка основана на растяжении менее деформированных участков металла.

Приемы правки различных заготовок и деталей.

Правку полосового металла производят на прави́льной плите или наковальне. Простейшей является правка металла, изогнутого по плоскости. В этом случае молотком наносят сначала сильные удары по наиболее выпуклым местам полосы, а затем по мере их распрямления уменьшают силу ударов.

Более сложный процесс — правка металла, изогнутого по ребру. Если в первом случае правка заключается в простом выравнивании полосы, то здесь прибегают к деформированию части металла растяжением, т. е. удары наносят в местах наиболее сжатых слоев полосы.

Правку полос, изогнутых по ребру, выполняют путем рихтовки. В таких случаях сильные удары наносят носком молотка в целях односторонней растяжки (удлинения) места изгиба; удары следует наносить от места растяжки на плоскости к краям полосы.

Правку полос, имеющих скрученный изгиб, рекомендуется производить путем раскручивания. Для этого один конец заготовки зажимают в слесарные тиски, а на другом конце закрепляют ручные тисочки. Затем рычагом выпрямляют спиральную кривизну.

Правка прутка выполняется на плите или наковальне. Пруток укладывают размеченной поверхностью на плиту изогнутостью вверх. Удары молотком наносят по выпуклой части, регулируя силу удара с учетом диаметра прутка и величины изгиба. По мере выравнивания изгиба силу удара уменьшают. Заканчивают правку легкими ударами молотка и поворачиванием прутка вокруг его оси. Если пруток имеет несколько изгибов, то сначала правят ближайшие к концам, затем расположенные в середине.

Пруток круглого сечения можно править с применением двух призм. Удары наносят по выпуклым частям прутка. В конце правку заканчивают на плите.

Прутки и валы можно править наклепом. Вал укладывают на плиту изогнутостью вниз, а затем небольшим молотком наносят частые и легкие удары по его поверхности. После возникновения на поверхности наклепанного слоя просвет между валом и плитой исчезает и правку прекращают.

Безударная (термическая) правка применяется для профильного металла: уголка, швеллера, тавра, а также пустотелых валов. Выпуклую часть металла разогревают до вишнево-красного цвета, а окружающие выпуклость слои охлаждают сырым асбестом или мокрой ветошью. Поскольку нагретый металл более пластичный, то при охлаждении струей сжатого воздуха нагретое место сжимается и металл выпрямляется.

Правка листового материала — более сложная операция. Листовой материал может иметь такие дефекты, как выпуклость, волнистость.

Выпуклость предварительно обводят карандашом или мелом, затем кладут заготовку на плиту выпуклостью вверх. Придерживая лист левой рукой в рукавице, правой наносят удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары наносят слабее и чаще. Во время правки заготовку поворачивают в горизонтальной плоскости так, чтобы удары равномерно распределялись по всей площади заготовки. Если на листе имеется несколько выпуклостей, то удары наносят в промежутки между ними. В результате этого лист растягивается и все выпуклости сводятся в одну общую, которую выправляют указанным ранее способом.

Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям. От воздействия ударов лист в середине вытягивается, и волны по краям листа исчезают. После этого лист следует повернуть и продолжать правку таким же способом до получения требуемых допусков прямолинейности и плоскостности.

Правку тонких листов производят деревянными молотками — киянками, а очень тонкие листы проглаживают деревянным или металлическим бруском — гладилкой, придерживая их на плите левой рукой. При правке лист периодически переворачивают.

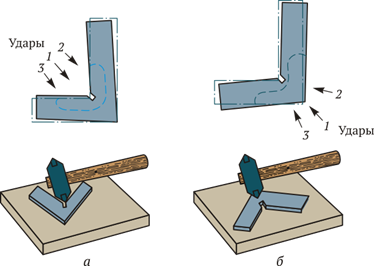

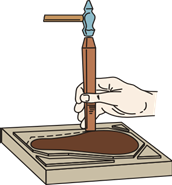

Многие детали после закалки меняют свою форму вследствие возникших в металле напряжений. Эти детали также подлежат правке (рихтовке). Рассмотрим рихтовку закаленного угольника (рис. 1). Если угол меньше 90°, то удары наносят рихтовальным молотком у вершины внутреннего угла (рис. 1, а); если угол больше 90°, то удары наносят у вершины наружного угла (рис. 1, б).

Рисунок 1. Рихтовка закаленного угольника:

а — угол меньше 90°; б — угол больше 90°

Гибка пластин. Это одна из наиболее распространенных слесарных операций. Она бывает ручная и машинная; выполняется при холодном или горячем состоянии заготовки. Гибке подлежат только пластичные материалы.

Гибка — слесарная операция по обработке металлов давлением, в результате которой заготовке или детали придается необходимая изогнутая форма.

Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Механизированная гибка, выполняется на гибочных прессах и вальцах.

Детали и заготовки больших сечений гнут с предварительным подогревом, в результате чего металл становится более пластичным, что облегчает, процесс гибки.

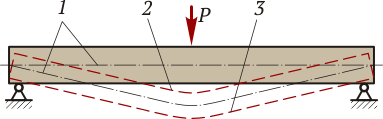

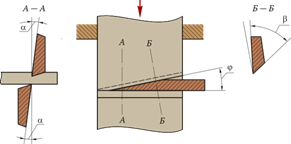

Суть гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах (рис. 2), действует усилие Р, которое вызывает в заготовке изгибающие напряжения. Если эти напряжения не превышают предел упругости материала, то заготовка принимает первоначальный вид, т.е. выпрямляется. При гибке необходимо добиться, чтобы после снятия нагрузки заготовка сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической.

Рис. 1.8.Схема гибки:

1 — нейтральный слой; 2 — сжатые волокна; 3 — растянутые волокна

В процессе гибки наружные слои металла растягиваются, а внутренние испытывают напряжение сжатия. Не изменяется длина слоя, которая совпадает с осевой линией. Этот слой металла называют средним, или нейтральным. Только он в процессе гибки, не деформируется, а значит, не меняет своих размеров. Следовательно, имея чертеж детали, расчет длины заготовки перед гибкой выполняют по нейтральному слою. Для этого, пользуясь чертежом, разбивают профиль детали на прямолинейные и криволинейные участки, вычисляют длины всех участков и путем их суммирования определяют длину заготовки. Размеры прямых участков определяют непосредственно по чертежу.

Детали небольших размеров получают гибкой в тисках. При этом дополнительно используют вкладыши и оправки. Перед гибкой рассчитывают длину всей заготовки по чертежу детали, затем размечают места изгибов и выполняют гибку.

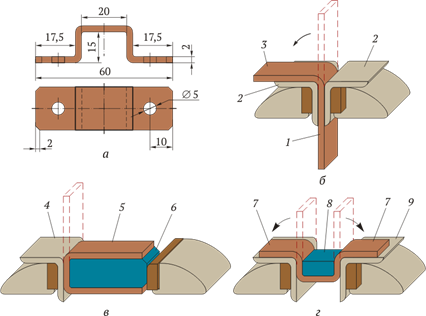

Рассмотрим гибку прямоугольной скобы, чертеж которой показан на рис. 3, а.

Длина заготовки будет складываться из прямых участков скобы с добавлением половины толщины заготовки на изгиб:

L = 17,5 + 0,5 ⋅ 2 + 15 + 0,5 ⋅ 2 + 20 + 0,5 ⋅ 2 + 15 + 0,5 ⋅ 2 + 17,5 = 89 мм.

Рисунок 3. Гибка прямоугольной скобы:

а — чертеж скобы; б — г — последовательность гибки; 1 — заготовка;

2, 4 и 9 — угольники-нагубники; 3, 5 и 7 — концы скобы; 6 и 8 — оправки

Сначала отрезают заготовку с дополнительным припуском на обработку торцов по 1 мм на каждую сторону. Затем размечают места изгиба скобы. Зажимают заготовку 1 (рис. 3, б) в тисках между угольниками-нагубниками 2 на уровне риски и ударами молотка выполняют гибку конца 3 скобы. Переустанавливают заготовку в тисках, используя при этом угольник-нагубник 4 и оправку 6 (рис. 3, в), и делают второй загиб. Закрепляют скобу в тисках (рис. 3, г) и по разметке отгибают оба конца 7 скобы. Затем скобу опиливают и осуществляют контроль ее соответствия чертежу.

Разметка. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. В процессе обработки детали до указанных границ с поверхности заготовки снимается лишний слой металла, который называется припуском.

Разметка — операция по нанесению на поверхность заготовки разметочных линий, определяющих контуры будущей детали.

Обработку по разметке нельзя считать совершенным способом, так как ее точность колеблется от 0,2 до 0,5 мм. Кроме того, разметка требует довольно много времени и высококвалифицированного труда, поэтому применяется в единичном производстве.

Разметка является одной из наиболее ответственных операций, поскольку от ее качества зависит точность дальнейшей обработки или изготовления деталей. Неправильная разметка может привести к браку дорогостоящей заготовки.

В зависимости от формы размечаемых заготовок и деталей разметка подразделяется на пространственную и плоскостную.

Пространственная разметка (объемная) применяется для геометрических построений, осуществляемых в разных плоскостях под различными углами друг к другу. По своим приемам пространственная разметка существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что слесарю приходится не только размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и взаимоувязывать их разметку.

Плоскостная разметка применяется для геометрических построений на плоских поверхностях листовых заготовок. В этом случае разметочные линии наносятся в одной плоскости заготовки. Такой вид разметки широко используется при изготовлении шаблонов, контршаблонов, лекал.

Для плоскостной разметки используют следующие приспособления: разметочные плиты, подкладки, поворотные приспособления, домкраты.

На разметочной плите устанавливают размечаемые заготовки и располагают необходимые приспособления и инструмент. Верхняя часть плиты обработана шабрением. Большие плиты могут иметь продольные и поперечные канавки, образующие равные квадраты размерами 200×200 или 250×250мм. Малые плиты устанавливают на верстаки, столы или чугунные тумбы, а большие — на кирпичный фундамент. Рабочая поверхность плиты должна располагаться на высоте 800…900мм от пола и быть строго горизонтальной, сухой и чистой. После использования ее покрывают тонким слоем масла, защищающим от коррозии, а затем кладут деревянный щит. Необработанные заготовки устанавливают на плиту в специальных приспособлениях. Плиты размещают в наиболее освещенной части помещения и с дополнительным освещением.

Подкладки предназначены для правильной установки заготовок при разметке, а также для предохранения разметочной плиты от повреждений. Конструкция подкладок определяется формой заготовки и ее назначением.

Клиновые подкладки имеют два соединенных клина. Размечаемую заготовку устанавливают на верхней поверхности клина. Подъем и опускание заготовки производят вращением винта. На боковой поверхности нижнего клина нанесена шкала, позволяющая контролировать и регулировать его высоту. Перемещение клина на одно деление равно 0,1 мм.

Кроме подкладок и клиньев при плоскостной разметке используют поворотные и делительные приспособления, домкраты (конструкции этих приспособлений будут рассматриваться при изучении пространственной разметки), а также чертилки, линейки, угольники, разметочные циркули, штангенциркуль модели ШЦ-II, кернеры, центроискатели, молотки, угломеры и транспортиры.

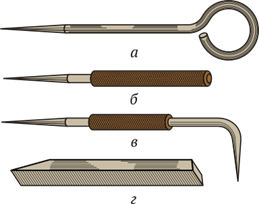

Чертилки (рис. 4) предназначены для нанесения разметочных линий на заготовку. Они представляют собой стальные заостренные стержни (угол заточки 15…20°) из углеродистой инструментальной стали марки У10 или У12. Чертилки бывают проволочные (круглые), двусторонние, точечные, плоские.

Рисунок 4. Чертилки:

а — проволочная; б — точечная; в — двусторонняя; г — плоская

Проволочная чертилка (рис. 4, а) представляет собой стальной цилиндрический стержень диаметром 4…5 мм и длиной 150…200мм. Один конец имеет закругление в виде кольца диаметром 25…30мм, а второй остро заточен и закален (рабочая часть).

Точечная чертилка (рис. 4, б) имеет одну рабочую часть, вторая часть — утолщенная с накаткой в виде рукоятки.

Двусторонняя чертилка (с отогнутом концом) (рис. 4, в) представляет собой стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90°. Средняя часть — утолщенная с накаткой (для удобства пользования). Такие чертилки применяют для разметки в труднодоступных местах.

Плоская чертилка (рис. 4, г) имеет плоское сечение с заостренным концом.

Линейки служат для нанесения прямых линий (это металлические линейки с миллиметровой шкалой).

Угольники применяют для разметки перпендикулярных линий. При этом используют плоские слесарные угольники, угольники с широким основанием и Т-образные.

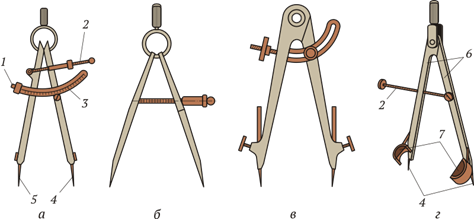

Разметочные циркули (рис. 5) используют для разметки окружностей и дуг, деления отрезков, окружностей и геометрических построений. Циркули применяются и при переносе размеров с масштабных линеек на заготовку. Разметочные циркули бывают простые — с дугой (рис. 5, а), пружинные (рис. 5, б), со вставными рабочими иглами (рис. 5, в), с двумя оптическими линзами (рис. 5, г) на ножках циркуля (циркуль Новикова). Циркуль Новикова имеет микрометрический винт 2 для точной установки размера, две ножки 6, закаленные иглы 4 и две оптические линзы 7 с пятикратным увеличением.

Рисунок 5. Разметочные циркули:

а — простой; б — пружинный; в — со вставными иглами; г — с оптическими линзами;

1 — винт; 2 — микрометрический винт; 3 — установочное устройство; 4 и 5 — иглы;

6 — ножки; 7 — оптические линзы

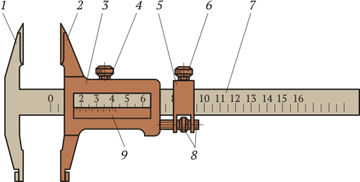

Для повышения точности разметки широко используют штангенциркуль ШЦ-II (рис.6),

который позволяет вычерчивать окружности большого диаметра.

Рисунок 6. Штангенциркуль ШЦ-II:

1 — неподвижные измерительные губки; 2 — подвижные измерительные губки; 3 — рамка; 4 — зажим рамки; 5 — рамка микрометрической подачи; 6 — зажим рамки микрометрической подачи; 7 — штанга; 8 — гайка и винт микрометрической подачи; 9 — нониус

Кернер — инструмент для закрепления разметочных линий. Изготавливают кернеры из инструментальной углеродистой стали марок У7А, У8А, 7ХФ, 8ХФ. Кернер имеет рабочую, ударную и среднюю части. Рабочую часть закаливают до твердости 55…59 HRC, а ударную часть — до твердости 40…45 HRC. Среднюю часть не закаливают, на нее наносят рифление (накатку) для удобства работы. Кернеры бывают обыкновенные, специальные, механические и электрические.

Обыкновенный кернер имеет длину 100; 125 и 160 мм и диаметр стержня 8; 10 и 12 мм. Рабочую часть кернера затачивают на угол 60° для разметки средней точности, 30…45° — для точной разметки, 75° — под центры будущих отверстий. При заточке кернеру придают вращение вокруг его оси.

Специальные кернеры применяют в тех случаях, когда разметку сложно выполнять обыкновенным кернером. Это кернеры для разметки малых окружностей, шаговый кернер, кернер с оптической линзой. Применение специальных кернеров значительно повышает производительность и точность разметки.

Центроискатели применяются для нахождения центров на торце цилиндрических деталей или центров отверстий.

Разметка углов и уклонов производится с помощью угломеров и транспортиров. При разметке транспортир устанавливают на заданный угол, удерживая левой рукой его основание, а правой поворачивают широкий конец линейки до тех пор, пока второй ее конец в виде стрелки не совпадет с делением заданного градуса, нанесенным на основании. После этого линейку фиксируют стопором и чертилкой наносят линию.

Перед разметкой необходимо выполнить следующие действия:

- изучить чертеж размечаемой детали (выяснить ее размеры и назначение, наметить план разметки, определить инструмент и приспособления для разметки);

- подготовить и проверить заготовку (очистить ее стальной щеткой от пыли, грязи, окалины, следов коррозии, невидимые трещины выявить путем обстукивания молотком на дребезжание, измерить заготовку). Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

- определить поверхности (базы) заготовки, от которых следует выполнять разметку. Базами могут быть наружные кромки заготовки или обработанные поверхности, оси симметрии или центровые линии у симметричных деталей (размеры нужно откладывать только от выбранных баз, что повышает точность разметки);

- подготовить красители и окрасить поверхности заготовки.

Для окрашивания заготовок из черных металлов (сталь, чугун) используют меловые растворы:

- мел, разведенный в воде, с добавлением льняного масла (клеящее вещество) + сиккатив (для быстрого высыхания);

- мел (1 кг), разведенный в воде (8 л) и доведенный до кипения, с добавлением 50 г столярного клея.

Для окрашивания неответственных заготовок применяют сухой кусковой мел, для окрашивания ответственных заготовок — 10%-ный раствор медного купороса. На один стакан воды берут три чайные ложки купороса и растворяют его. После испарения воды на поверхности заготовки осаждается слой меди, на который хорошо наносятся разметочные риски.

Спиртовой лак применяют при точной разметке небольших деталей, быстросохнущие лаки и краски — для покрытия поверхностей больших обработанных стальных, чугунных и алюминиевых отливок.

Красители наносят на заготовку с помощью кисточки. Заготовку держат в левой руке в наклонном положении или располагают на верстаке. Тонкий равномерный слой красителя наносят на поверхность перекрестными вертикальными и горизонтальными движениями кисти. Во избежание подтеков раствор набирают только концом кисти в небольшом количестве.

Если разметочные линии хорошо видны на металле, можно обойтись без окрашивания.

Разметку выполняют на разметочных плитах. В первую очередь проводят линии, принятые за базы. Затем наносят разметочные линии в следующем порядке: сначала горизонтальные, затем вертикальные, после этого — наклонные; последними наносят дуги, окружности, закругления и сопряжения. Вычерчивание дуг в последнюю очередь дает возможность проверить точность расположения прямых линий: если линии нанесены точно, дуга замкнет их и сопряжение получится правильным. Разметку можно считать законченной, если изображение на плоскости заготовки полностью соответствует чертежу. В некоторых случаях порядок нанесения разметочных линий не совпадает с предложенным. Так, например, наклонные линии, касательные к дуге, проводят после нанесения дуги.

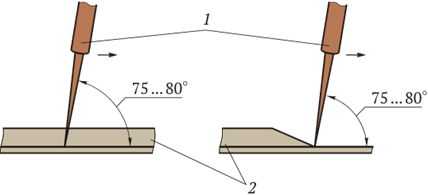

Прямые линии наносят чертилкой, ведя ее вдоль масштабной линейки (рис. 7). Чертилку наклоняют от линейки в сторону ее движения под углом 75…80° к плоскости заготовки. Линию проводят только один раз. При повторном проведении линии точность разметки снижается. Поэтому, если линия проведена плохо, ее закрашивают и проводят заново.

Рисунок 7. Нанесение прямой линии с помощью чертилки и масштабной линейки:

1 — чертилка; 2 — масштабная линейка

Перпендикулярные линии наносят чертилкой с помощью угольника. Первую линию проводят по угольнику, полку которого прикладывают к боковой поверхности разметочной плиты. После этого угольник прикладывают полкой к боковой поверхности и проводят вторую линию, которая будет перпендикулярна первой.

Параллельные линии удобнее всего проводить с помощью угольника с широким основанием или с Т-образной полкой. Когда это невозможно, делают отметки в двух местах на равном расстоянии от первой линии и с помощью чертилки и линейки проводят через них параллельную ей линию.

Окружности и дуги размечают с помощью разметочных циркулей. Усилие прикладывается к той ножке, которая установлена в накерненный центр окружности, иначе циркуль может сместиться. Если центр окружности не намечен, его находят с помощью центроискателя. Для обработанной цилиндрической заготовки центроискатель устанавливают на ее торец и в двух положениях центроискателя проводят две линии вдоль биссектрисы угла. Точка пересечения этих линий и есть искомый центр. При точной разметке центры отверстий и дуг находят геометрическим путем.

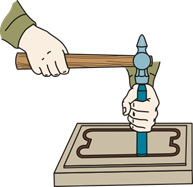

Для закрепления разметочных линий применяют их накернивание.

Керн — углубление (лунка), образовавшееся от действия острия кернера при ударе по нему молотком.

Масса молотка (50 … 200 г) должна быть соразмерна массе кернера. Керны наносятся равномерно. Расстояния между ними должно составлять 10…50 мм на прямых участках (в зависимости от размеров детали) и 5…10 мм в углах и на дугах. Керны обязательно ставят на пересечениях линий и закруглениях. Линию окружности достаточно накернить в четырех местах — в местах пересечения осей. Керны для сверления отверстий делают более глубокими, чтобы сверло меньше уводило в сторону от разметочной точки.

При работе кернер берут тремя пальцами левой руки, слегка наклоняют его от себя, ставят острием точно на разметочную линию так, чтобы острие было строго на середине линии, и прижимают к намеченной точке. Затем ставят кернер в вертикальное положение и наносят по нему легкий удар разметочным молотком. В такой же последовательности делают керны по всем разметочным линиям с соблюдением промежутков между лунками.

На обработанных поверхностях точных деталей разметочные линии не кернят.

При изготовлении больших партий совершенно одинаковых деталей применяют разметку по шаблону. Для этого изготовляют из листового материала шаблон толщиной 0,5…1,0 мм (для сложных деталей — 3…5 мм), который полностью соответствует контуру будущей детали.

Суть разметки по шаблону заключается в том, что его накладывают на предварительно окрашенную заготовку и проводят чертилкой линии вдоль контура шаблона. При таком методе повышаются производительность и точность разметки. После разметки чертилкой производится накернивание разметочных линий кернером.

Рубка металла. Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и др.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Рубка — операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником с помощью молотка).

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка — весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Инструменты, применяемые при рубке, относятся к режущим. Они изготовляются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее 53…56 HRC на длине 30 мм, а ударной части — 30…35 HRC на длине 15 мм. Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда. В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций. Наиболее часто при рубке используют слесарные молотки с круглым бойком различной массы.

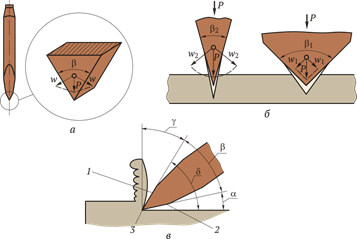

Зубило слесарное (рис.8) состоит из трех частей: рабочей, средней, ударной. Как и при любой обработке резанием, режущая часть инструмента представляет собой клин (рис. 8, а).

Рисунок 8. Зубило слесарное:

а — общий вид зубила и его рабочей части; б — угол заострения и действие сил; в — элементы резания при рубке; 1 — передняя грань; 2 — задняя грань; 3 — режущая грань; Р — сила резания; w, w 1, w 2 — составляющие силы резания; β, β1, β2 — углы заострения; γ — передний угол; α — задний угол; δ — угол резания

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы, приложенной к его основанию.

Различают два основных вида работы клина при рубке:

- ось клина и направление действия силы, приложенной к нему, перпендикулярны поверхности заготовки. В этом случае заготовка разрубается на части (рис. 8, б);

- ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол, меньший 90°. В этом случае с заготовки снимается стружка (рис. 8, в).

Плоскости, ограничивающие режущую часть инструмента (см. рис. 8, в), называются поверхностями. Поверхность, по которой сходит стружка в процессе резания, называется передней, а противоположная ей поверхность, обращенная к обрабатываемой поверхности заготовки, — задней. Их пересечение образует режущую кромку инструмента. Угол между поверхностями, образующими рабочую часть инструмента, называется углом заострения и обозначается греческой буквой β (бета). Угол между передней и обработанной поверхностями называется углом резания и обозначается греческой буквой δ (дельта). Угол между передней поверхностью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается греческой буквой γ (гамма).

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается греческой буквой α (альфа).

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а следовательно, и его прочность. В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов составляют приблизительно: чугун и бронза — 70°, сталь средней твердости — 60°, латунь, медь — 45°, алюминиевые сплавы — 35°.

Задний угол α определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах 3…8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

Крейцмейсель отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и аналогичных работ. В целях предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также геометрические параметры режущей части и порядок определения углов заострения режущей части у крейцмейселей точно такие же, как и у зубила.

Канавочник применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения. Режущие кромки канавочника могут иметь прямолинейную или полукруглую форму, которая выбирается в зависимости от профиля прорубаемой канавки. Канавочник отличается от зубила и крейцмейселя только формой рабочей части. Требования в отношении термической обработки и выбора углов заточки для канавочников такие же, как и для зубила и крейцмейселя.

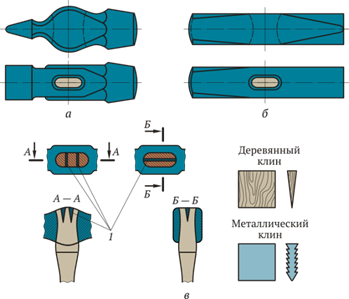

Молотки слесарные (рис. 9) применяются при рубке в качестве ударного инструмента для создания силы резания и бывают двух видов: с круглым (рис. 9, а) и квадратным (рис. 9, б) бойком. Противоположный бойку конец молотка называют носком. Он имеет клинообразную форму и скруглен на конце. Молоток закрепляют на ручке, которую при работе удерживают в руке, нанося удары по инструменту (зубилу, крейцмейселю, канавочнику). Для надежного удерживания молотка на рукоятке и предупреждения его соскакивания во время работы используют деревянные или металлические клинья (обычно один-два клина), которые забивают в рукоятку (рис. 9, в) там, где она входит в отверстие молотка.

Рис. 1.15.Молотки слесарные:

а — с круглым бойком; б — с квадратным бойком;

в — способы крепления ручки; 1 — клинья

Рубку заготовок небольшого размера (до 150 мм) из листового материала, широких поверхностей стальных и чугунных заготовок небольших размеров, а также прорубание канавок во вкладышах подшипников выполняют в тисках.

На плите или наковальне выполняют разрубание заготовок на части или вырубание по контуру заготовок из листового материала. Рубку на плите применяют в тех случаях, когда обрабатываемую заготовку невозможно или сложно закрепить в тисках.

Для того чтобы придать рабочей части зубила, крейцмейселя или канавочника необходимый угол заострения, нужно произвести его заточку.

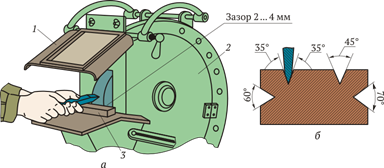

Заточка режущего инструмента осуществляется на заточных станках (рис. 10, а). Затачиваемый инструмент устанавливают на подручник 3 и с легким нажимом медленно перемещают его по всей ширине шлифовального круга. В процессе заточки инструмент периодически охлаждают в воде. Заточку поверхностей режущего клина ведут поочередно — то одну сторону, то другую, что обеспечивает равномерность заточки и получение правильного угла заострения рабочей части инструмента. Шлифовальный круг в процессе работы должен быть закрыт кожухом 2. Защита глаз от попадания абразивной пыли производится с помощью специального защитного экрана 1 или защитных очков. Контроль угла заострения режущего инструмента в процессе заточки осуществляют при помощи специального шаблона (рис. 10, б).

Рисунок 10. Заточный станок:

а — заточный узел станка; б — шаблон для контроля углов заточки;

1 — защитный экран; 2 — кожух; 3 — подручник

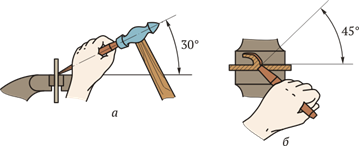

Основные правила и способы выполнения работ при рубке.

1. При рубке листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

- часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков;

- риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки недопустим;

- заготовка не должна выступать за правый торец губок тисков;

- рубку по уровню тисков выполнять серединой режущей кромки инструмента, располагая его под углом 45° к заготовке (рис. 11, б). Угол наклона зубила в зависимости от угла заострения рабочей части составляет 30…35° (рис. 11, а).

Рисунок 11. Рубка по уровню тисков:

а, б — углы наклона зубила в вертикальной и горизонтальной плоскости соответственно

2. При рубке полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

- режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной (рис. 12);

- разрубание листового материала по прямой линии следует производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

- при вырубании из листового материала заготовки криволинейного профиля (рис. 13) оставлять припуск 1,0 … 1,5 мм для последующей ее обработки, например опиливанием;

- разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

Рисунок 12. Рубка листового материала

Рисунок 13. Вырубание заготовки из листового материала

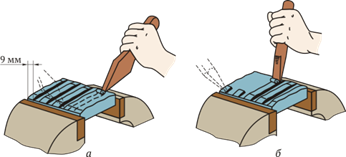

3. При срубании слоя металла на широкой поверхности детали сначала с помощью крейцмейселя прорубить канавки глубиной 1,5 … 2,0 мм по всей поверхности детали (рис. 14, а), затем зубилом срубить оставшиеся выступы (рис. 14, б). При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

Рисунок 14. Срубание материала с широкой поверхности:

а — прорубание канавок; б — срубание выступов

4. Прорубание криволинейных канавок на заготовке выполняется канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулируется наклоном канавочника и силой удара по инструменту.

5. При заточке инструмента необходимо выполнять следующие требования:

- устанавливать подручник заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

- прижимать инструмент режущей частью к периферии заточного круга, опираясь при этом на подручник;

- периодически охлаждать инструмент водой, опуская его в специальную емкость. Охлаждение производится для предупреждения перегрева инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению твердости режущей части инструмента;

- проверять угол заточки инструмента по шаблону;

- следить за симметричностью лезвия инструмента относительно его оси.

Меры безопасности при рубке и заточке режущего инструмента:

- устанавливать на верстак защитный экран;

- прочно закреплять заготовку в тисках;

- не пользоваться молотком, зубилом, канавочником, крейцмейселем с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

- не пользоваться молотком, насаженным слабо на рукоятку;

- выполнять рубку только острозаточенным инструментом;

- пользоваться индивидуальными защитными очками или защитным экраном, установленным на станке, во избежание травм глаз.

Резка металла. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Резка (разрезание) — операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента.

Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицов в головках винтов, обрезания заготовок по контуру и других работ. Разрезание выполняется с помощью ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине 0,5…0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

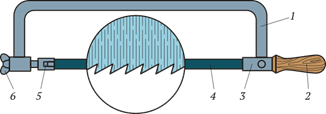

Цельный ножовочный станок (рис. 15) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

Рисунок 15. Цельный ножовочный станок:

1 — станок; 2 — рукоятка; 3 — штифт; 4 — ножовочное полотно;

5 — головка крепления ножовочного полотна; 6 — натяжной винт с гайкой

Раздвижной ножовочный станок отличается тем, что состоит из двух частей, соединенных с помощью обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рис. 16, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом α, углом заострения β, передним углом γ и углом резания δ. Между углами, характеризующими геометрию режущего клина зубьев ножовочного полотна, существуют зависимости: α + β + γ = 90°; α + β = δ.

Рисунок 16. Ножовочное полотно:

а — геометрические параметры ножовочного полотна:

γ — передний угол; α — задний угол; β — угол заострения;

δ — угол резания; б — разводка по зубу; в — разводка по полотну

Поскольку работа (движения) ножовочного полотна осуществляется в ограниченном пространстве, для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины шага зубьев, т.е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рис. 16, б) и разводку по полотну (рис. 16, в). Разводка по зубу производится на полотнах с большим шагом. В этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия.

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

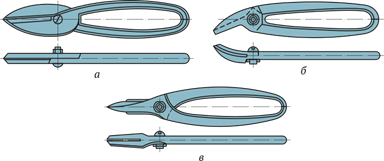

Ручные ножницы (рис. 17) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо — толщиной до 1 мм, листы меди и латуни — толщиной до 1,5 мм.

Рисунок 17. Ручные ножницы:

а — правые; б — с криволинейными лезвиями; в — пальцевые

Такие ножницы (рис. 17, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 17, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 17, в).

Все ножницы, независимо от их конструкций, в своей основе имеют (как и другие режущие инструменты) режущий клин. Форма режущего клина ножниц характеризуется следующими геометрическими параметрами (рис. 18): угол заострения β; задний угол α, обеспечивающий уменьшение трения при работе ножницами и составляющий 2…3°. В целях уменьшения усилий, прикладываемых при резании, режущие ножи устанавливают под углом φ (чем больше этот угол, тем меньше усилие резания). При увеличении угла φ создаются усилия, выталкивающие лист из-под ножей. В связи с этим величину угла φ выбирают в пределах 7…12°, что создает оптимальные условия для резания. Угол заострения β выбирают в зависимости от обрабатываемого материала (чем тверже материал, тем большим должен быть этот угол). Для мягких металлов и сплавов (например, меди, латуни) он составляет 65°, для металлов средней твердости — 70…75°, а для твердых материалов — 80°. Если требуется разрезать листы большой толщины (до 2 мм), применяют стуловые ножницы. У этих ножниц одна рукоятка имеет отогнутый вниз конец; этим заостренным концом ножницы закрепляют в деревянной колоде или тисках. Вторая рукоятка служит для нажатия и собственно резания.

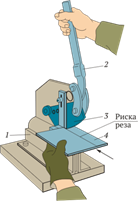

Рисунок 18. Геометрические параметры лезвий ножниц:

α — задний угол; β — угол заострения; φ — угол между лезвиями

Настольные ручные рычажные ножницы (рис. 19) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Основание 1 ножниц закрепляют на верстаке болтами. Рукоятка 2 обеспечивает возвратно-поступательное движение ножа 3. Стол-нож 4 закреплен в корпусе основания 1. Разрезаемый лист укладывают на полку неподвижного ножа и, перемещая подвижный нож 3 рукояткой 2, выполняют разрезание листа по разметочной риске. Рычажные ножницы могут несколько отличаться друг от друга по конструкции, но принцип их действия во всех случаях одинаков.

Рисунок 19.Настольные ручные рычажные ножницы:

1 — основание; 2 — рукоятка; 3 — нож; 4 — стол-нож

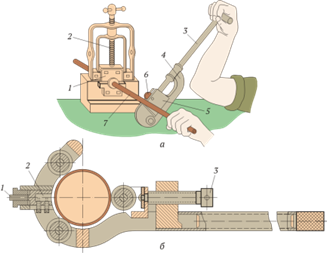

Труборезы применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также для более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы.

Роликовый труборез (рис. 20, а) состоит из скобы 4, винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5. Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик 6 до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают с помощью рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом.

Рисунок 20. Труборезы:

а — роликовый: 1 — прижим; 2 — винт; 3 — винтовой рычаг; 4 — скоба;

5 — кронштейн; 6 — режущие ролики; 7 — труба; б — резцовый:

1 — нажимной винт; 2 — отрезной резец; 3 — винт

При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления.

Исключить этот недостаток позволяет резцовый труборез (рис. 20, б), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится отрезным резцом 2, который по мере врезания в трубу подается нажимным винтом 1. Нажим роликов осуществляется с помощью винта 3.

Опиливание металла. В большинстве случаев опиливание производят после рубки и резания металла ножовкой, а также при сборочных работах для пригонки детали по месту.

Опиливание — операция по удалению с поверхности заготовки слоя материала с помощью режущего инструмента — напильника, целью которой является придание заготовке заданных формы и размеров, обеспечение заданной шероховатости поверхности.

В слесарной практике опиливание применяется для обработки следующих поверхностей:

§ плоские и криволинейные;

§ плоские, расположенные под наружным или внутренним углом;

§ плоские, параллельные под определенный размер между ними;

§ фасонные сложного профиля.

Кроме того, опиливание используется для обработки углублений, пазов и выступов.

Различают черновое и чистовое опиливание. Обработка напильником позволяет получить точность обработки деталей до 0,05 мм, а в отдельных случаях и более высокую точность. Припуск на обработку опиливанием, т. е. разница между номинальными размерами детали и размерами заготовки для ее получения, обычно небольшой и составляет от 1,0 до 0,5 мм.

Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили.

Напильники представляют собой стальные закаленные бруски, на рабочих поверхностях которых нанесено большое количество насечек или нарезок, образующих режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки небольшого слоя металла в виде стружки. Напильники изготовляют из инструментальных углеродистых сталей марок У10, У12, У13 и инструментальных легированных сталей марок ШХ6, ШХ9, ШХ12.

Насечки на поверхности напильника образуют зубья: чем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной, двойной (перекрестной) и рашпильной насечками.

Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, что требует приложения больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. Шаг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5°. Такое расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на обработанной поверхности, что уменьшает ее шероховатость.

Рашпили (напильники с рашпильной насечкой) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника с помощью специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Такое расположение зубьев на поверхности напильника обеспечивает уменьшение глубины канавок, образованных зубьями, за счет частичного перекрытия следов зубьев на поверхности заготовки, что облегчает резание. Рашпили применяют для опиливания мягких материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластмасс).

Напильники классифицируются в зависимости от числа насечек на 10 мм длины напильника на шесть классов. Насечки имеют номера 0 … 5, при этом чем меньше номер насечки, тем больше расстояние между насечками и, соответственно, крупнее зуб. Выбор номера напильника зависит от характера работ, которые будут им выполняться. Чем выше требования к точности обработки и шероховатости обработанной поверхности, тем более мелким должен быть зуб напильника.

Для грубого чернового опиливания (шероховатость Rz 160…80, точность 0,2…0,3 мм) применяются напильники 0-го и 1-го классов (драчевые), имеющие 5 … 14 зубьев на 10 мм насеченной части в зависимости от длины напильника.

Для выполнения чистовой обработки (шероховатость Rz 40-20, точность 0,05-0,10 мм)

используются напильники с более мелким зубом 2-го и 3-го классов (личные), имеющие 8 - 20 насечек на 10 мм длины насеченной части напильника.

Для пригоночных, отделочных и доводочных работ (шероховатость поверхности

Ra 2,50 -1,25, точность 0,02-0,05 мм) применяются напильники с мелкими и очень мелкими зубьями 4-го и 5-го классов (бархат

|

|

2020-08-05

2020-08-05 2966

2966