Экспериментальное изучение двух основных задач, связанных с процессом окисления изопропилбензола, — ускорения этого процесса и уменьшения распада гидроперекиси — привело к разработке двух технологически совершенно различных методов окисления.

По одному из этих методов, разработанному фирмой «DistillersCompanyLimited» на основании исследования Армстронга с сотр., окисление изопропилбензола проводится в водно-щелочной эмульсии при температуре около 90°С. рН среды поддерживается в пределах 8,5—10,5; при более высоких рН выходы гидроперекиси вследствие ее разложения снижаются, в то время как в интервале от нейтральной до кислой реакции окисление протекает с недопустимо малой скоростью.

Существенное значение имеет также соотношение водной иуглеводородной фаз: скорость реакции возрастает с увеличением разбавления изопропилбензола, но одновременно с этимотношение объем—время—конверсия в реакторе должно бытьвозможно больше. Для соотношения объем—время—выходоптимальная пропорция обеих фаз составляет —3:1. Дляобеспечения оптимальных условий реакции наряду с применением эмульгатора процесс проводят при интенсивном перемешивании. Важную роль играет выбор эмульгатора; установлено,что высокоэффективным эмульгатором является стеараг натрия.

По другому методу, разработанному фирмами «DistillersCompanyLimited»,и «HerculesPowderCompany», окислениеизопропилбензола осуществляют в практически гомогенной фазепри 100—130°С. В патентах фирмы «DistillersCompanyLimited»указывается, что пределы взрываемости смеси кислород—изопропилбензол находятся в интервале 1—54% содержания изопропилбензола. Это соответствует парциальным давлениям изопропилбензола при температурах от 27 до 130 "С.Однако, поскольку -при 120—135°С могут образовыватьсявзрывчатые смеси кислорода и углеводорода, к смеси добавляют водяной пар.

Окисление в гомогенной фазе часто проводят в несколькоступеней при различных температурах, например на первойступени при 120°С до получения в реакционной массе около10% гидроперекиси, на второй — при 117°С до содержаниягидроперекиси 15%, на третьей — при 115°С примерно до20%-пого содержания гидроперекиси и на четвертой — при10°С до содержания гидроперекиси 27%. При таком способеокисления уменьшается распад гидроперекиси и образованиепобочных продуктов (диметилфенилкарбинола и ацетофенона),содержание которых возрастает с увеличением концентрациигидроперекиси в реакционной массе. В качестве окислителяприменяют воздух или очищенный кислород. При использовании кислорода из реактора уносится меньше изопропилбензолаи достигается более высокая пропускная способность на единицу объема реактора. Преимущество применения воздуха заключается в его более низкой стоимости и меньшей опасностиобразования взрывчатой смеси. Для уменьшения уноса изопропилбензола окисление его воздухом проводят в большинствеслучаев при повышенных избыточных давлениях (около4—6 or).

В сообщении о пуске первого завода по производству фенола и ацетона фирмы «British—AmericanShowingan» в г. Монреале (Канада) указывается, что окислительная установка состоит из четырех вертикальных колонн диаметром 1,2 м и высотой 9 м, размещенных каскадно. Сжатый воздух поступает внижнюю часть каждой колонны, изопропилбензол также подается в нижнюю часть первой колонны, проходит до верха колонны, перетекает в нижнюю часть второй колонны и т. д.

Скорость образования гидроперекиси, или скорость конверсииувеличивается при использовании в качестве сырья тщательно очищенногоизопропилбензола составляет в среднем от 3 до 13% в час.Максимальная из известных в литературе скоростей конверсииравна 11 —13% гидроперекиси изопропилбензола в час, получаемой путем окисления изопропилбензола при 120°С в присутствии металлической меди, предварительно обработаннойазотной кислотой52. Несмотря на высокую скорость образованиягидроперекиси, о промышленном применении этого метода ничего неизвестно. Как сообщают, это объясняется частыми нарушениями нормального хода процесса, вызываемого чувствительностью реакции к состоянию поверхности меди53. Скоростьреакции окисления, достигаемая в промышленных условиях,составляет 5—7% гидроперекиси изопропилбензола в час.

Как уже указывалось, в начале реакции выход гидроперекиси почти количественный. Однако в процессе дальнейшейконверсии изопропилбензола происходит разложение гидроперекиси и протекают другие побочные реакции, которые снижают эффективность ее образования. Это снижение в значительной степени вызывается разложением гидроперекиси, которое катализируется карбоновыми кислотами (главным образоммуравьиной кислотой), образующимися в небольших количествах в процессе окисления. Во избежание описанного явленияреакцию проводят в присутствии щелочи в количестве, достаточном для нейтрализации кислот по мере их образования.Установлено, что оптимальные условия достигаются прирН = 8,5—10,5. Необходимую щелочность среды можно поддерживать при помощи карбоната натрия с добавкой малорастворимой соли, например стеарата натрия.

Для ускорения реакции окисления изоропилбензола былопредложено большое число катализаторов и промоторов. Скорость окисления изопропилбензола, как известно, увеличиваетсяпри применении солей тяжелых металлов (например, нафтенатов и резинатов кобальта, марганца, свинца и других металлов); с другой стороны, при этом возрастает также степеньразложения образовавшейся в процессе окисления гидроперекиси. Поэтому приходится подбирать условия, в которых окисление изопропилбензола протекает со значительно большейскоростью, чем разложение гидроперекиси. Таким основнымфактором является концентрация катализатора.

Сообщают, что оптимальный выход достигается при концентрации на.фтената марганца 0,25—0,5%. Установлено, что содержание катализатора не должно превышать концентрации,при которой разлагается 10% перекиси, содержащейся в смеси,состоящей из 15 вес частей гидроперекиси изопропилбензолаи 85 вес. частей изопропилбензола при 80°С в течение 45 ч. Такое требование ограничивает допустимую концентрацию растворенного марганца до 0,0012%. Если соединение марганцанерастворимо в изопропилбензоле, то катализатор можно вводить в большей концентрации. Так, например, предусматривают применение двуокиси марганца в количестве 0,5—1,0% от веса изопропилбензола. Использование щелочного катализатора благоприятно сказывается на скорости и на выходе продуктов реакции. Указывают, что добавление формиата натрия увеличивает выход гидроперекиси с 1,74 до 5,59% в час. Аналогично действует карбонат натрия. Опубликованы также данныеоб увеличении скорости реакции и повышении выходов гидроперекиси в случае использования в качестве катализаторов при окислении изопропилбензола третичных аминов (например, пиридин) в количестве 0,01—1 вес. %.

По мере протекания реакции окисления усиливаются побочные реакции, снижающие выход гидроперекиси. Поэтому полную конверсию изопропилбензола за один проход осуществитьневозможно. В промышленной практике глубина окисления(степень конверсии изопропилбензола за проход) поддерживается в пределах 25—30%. Таким образом, реакционная масса, получаемая в результате окисления, содержит около65—70% непревращенного изопропилбензола. Обычно основнуюмассу этого углеводорода удаляют путем перегонкив вакууме;конечная смесь содержит от 75 до 85% гидроперекиси изопропилбензола.

В сообщении о пуске завода по производству фенола и ацетона в Шотландии указывается, что изопропилбензол поступает в окислительную систему, где подвергается окислению подизбыточным давлением в несколько атмосфер при 100 °С. Окислительная система характеризуется рядом особенностей, обеспечивающих достижение максимальной эффективности окисления;одним из важных условий является строгий контроль за температурой.

Поскольку в процессе окисления значительная часть изопропилбензола не вступает в реакцию, необходимо концентрирование гидроперекиси. При этом в глубоком вакууме от высококипящей гидроперекиси отгоняется изопропилбензол. Отгонкупроизводят в секционных перегонных аппаратах, сконструированных таким образом, чтобы избежать распада гидроперекиси.Отогнанный изопропилбензол возвращается на окисление.

Концентрат гидроперекиси, содержащий ряд примесей, средикоторых преобладают остаточный изопропилбензол, ацетофенони диметилфенилкарбинол, направляется без дальнейшей очистки для разложения гидроперекиси на фенол и ацетон.

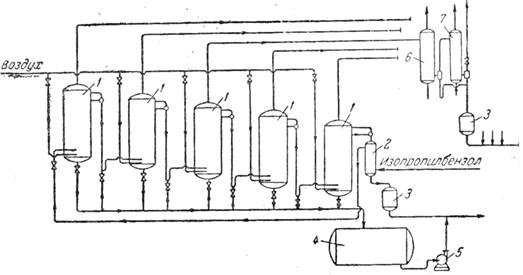

| Рис. 4. Принципиальная схема установки каскадного типа для окисления изопропилбензола в гидроперекись 1 – реакторы; 2 – теплообменники; 3 – промежуточные ёмкости; 4 – сборник реакционной массы; 5 – насос; 6, 7 – конденсаторы |

Аппаратурное оформление процесса окисления изопропилбензола в гидроперекись может быть различным. Общим длявсех способов непрерывного окисления изопропилбензолаявляется проведение процесса в несколько ступеней (от 3 до 8).Довольно распространено расположение отдельных ступеней попринципу каскада (рис. 4). [2]

Для гетерогенных процессов окисления, протекающих вводно-щелочной среде, наиболее пригодны аппараты с мешалками или эрлифтами. Эрлифты применимы также для процессов гомогенного окисления.

Для гетерогенных процессов окисления, протекающих вводно-щелочной среде, наиболее пригодны аппараты с мешалками или эрлифтами. Эрлифты применимы также для процессов гомогенного окисления.

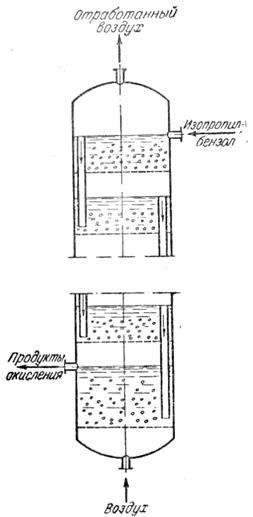

| Рис. 5. Реактор колонного типа |

Ступенчатое окисление изопропилбензола осуществляют водном аппарате, представляющем собой секционную колонну,снабженную по аналогии с тарельчатой ректификационной

колонной отверстиями и переливными стаканами на каждой тарелке (рис. 5).

Сравнивая секционную колонну с каскадной системой,необходимо отметить, что последняя обладает рядом, преимуществ, основные из которых состоят в следующем:

В случае нарушения нормального режима в какой-либоступени (колонне), вызванногоповышением температуры ибыстрым распадом гидроперекиси (приводящим к большомувыделению газов и паров),сработают предохранительнаямембрана или клапан, установленные в верхней части колонны, и образовавшиеся газыбудут направленно выведеныв атмосферу.

В колоннах секционного типа предохранительные клапаны, расположенные наверху, посуществу не играют никакойроли, и указанное нарушениережима может привести к аварии.

Параллельность в потоках воздуха и изопропилбензола благоприятствует окислению, так как легкокипящие продукты распада гидроперекиси (муравьиная кислота и формальдегид) будут удаляться с отходящими газами. Отработанный воздух с последнихступеней окисления, содержащий больше продуктов распада,не попадает на первые ступени, поскольку на каждую ступеньподают свежий воздух.

2020-08-05

2020-08-05 974

974