Электронасосные агрегаты (насосы и приводные двигатели к ним), как правило, поставляются заказчику заводом-изготовителем в комплекте. Поэтому при проектировании обязательно надо обращать внимание на напряжение электродвигателей, от которого существенно будет зависеть электрическая схема.

При раздельной поставке или при частичной замене изношенного оборудования электродвигатель к насосу приходится подбирать. Электродвигатель подбирается по частоте вращения, рабочему положению (горизонтальный, вертикальный), мощности, напряжению и виду исполнения. В сухих отапливаемых помещениях устанавливают электродвигатели в защищенном исполнении с нормальной изоляцией, в неотапливаемых помещениях с противосыростной изоляцией и в особо сырых (заглубленных) — закрытые электродвигатели.

При выборе типа электродвигателей основных насосов придерживаются примерно следующего принципа. До мощности 250 кВт устанавливают асинхронные электродвигатели

Асинхронные двигатели — просты, компактны, но загружают сеть намагничивающим током. У синхронных двигателей cos ср равен или больше единицы, что улучшает коэффициент мощности сети и экономит электроэнергию. Недостатком синхронных двигателей является их большая масса и большие (вместе с возбудителем) габариты.

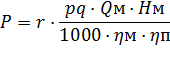

Мощность, необходимая для привода насоса, определяется по формуле:

где k- коэффициент запаса, учитывающий возможные перегрузки электродвигателя при эксплуатации;

- плотность перекачиваемой жидкости, кг/м3;

- плотность перекачиваемой жидкости, кг/м3;

q - ускорение силы тяжести, м/с2;

Qм- подача насоса, максимально возможная в схеме проектируемой насосной станции, например, один насос на два водовода или работа насосов при снижении напоров во время пожара, м3/с;

Hм - напор, соответствующий максимально возможной подаче QM, м;

- КПД насоса, соответствующий QM;

- КПД насоса, соответствующий QM;

- КПД передачи.

- КПД передачи.

Произведем ориентировочный расчет мощности для приводного электродвигателя к насосу К 45/30, п = 735 об/мин.

Определяем максимально возможную подачу насоса:

Qм= 1,1 • 0,138 = 0,152 м3/с.

По рабочим характеристикам насоса определяем Нм = 47 ми  = 0,71.

= 0,71.

Предполагая, что Р 45 кВт, принимаем k = 1,15.

Определяем мощность электродвигателей по формуле

Рдв = 54.5 кВт ≈55 кВт

Сверяясь с рекомендуемыми значениями коэффициента k, убеждаемся, что он принят правильно. Можно принять двигатель АИР250М8,с синхронной частотой вращения 735об/мин, мощностью 45 кВт.

4.2 Компоновка и описание схемы управления приводом производственного механизма

На насосной с кроме аппаратуры общего назначения таких как контакторов, пускателей, промежуточных реле, переключателей используют специальные аппараты для управления и контроля таких как реле контроля уровня жидкости, реле давления, реле контроля заливки центробежных насосов. В качестве контроля за состоянием уровня жидкости давления, применяют поплавковое реле, электродные реле, манометры различных типов, датчики емкостного типа, радиоактивные датчики.

Рассмотрим схему управления электроприводами насосных агрегатов на примере центробежных дренанажных насосов которые предназначены для осушения машинного зала в случае его затопления при выходе из строя насоса, запорной арматуры или трубопровода, для опорожнения всасывающих водоводов и приемных камер при ремонте предусматривается система осушения.

На схеме рисунок 1 приведенном автоматическое управления двумя насосными агрегатами Н1 и Н2, эксплуатируемыми без дежурного персонала. Работа схемы основана на принципе пуска и остановки насосов в зависимости от уровня жидкости в контролируемом резервуаре, из которого производится откачка. Для контроля заполнения бака жидкостью применяют электронный датчик уровня ДУ. Из двух насосных агрегатов один является рабочим, а второй – резервным. Режим работы агрегатов задается переключателем откачки ПО: положение 1 – насос Н1 с двигателем М1 рабочий, насос Н2 с двигателем М2 –резервные, который включается, если производительностьнасоса Н1 окажется недостаточной. В положении 2 рабочим является насос Н2, а резервным – Н1.

Рассмотрим работу схемы при установленном переключателе откачки в положении 1, а ПУ1 и ПУ2 в положении Астоит автоматическое управление насосами. Контакты 1 и 3 переключателя ПО замыкают цепи катушек реле РУ1 и РУ2, но реле не включается, т.к. при нормальном уровне жидкости остаются разомкнутыми электроды Э2, Э3 датчика уровня ДУ. При повышении уровня до электрода Э2 замыкается цепь катушки реле РУ1, оно срабатывает, и через замыкающий контакт РУ1 подается питание в катушку пускателя КМ1. Включается двигатель М1 и насос Н1 начинает откачку. Уровень жидкости в емкости понижается, но при разрыве контакта Э2 двигатель не останавливается, т.к. катушка реле РУ1 продолжает получать питание через свой контакт РУ1 и замкнутый контакт электрода Э1. Такая блокировка реле РУ1 применена во избежание частых пусков и остановок насосного агрегата при небольших изменениях уровня жидкости и обеспечивает отключение насоса лишь тогда, когда уровень жидкости спадает ниже нормального и размыкается контакт Э1.

При аварийном отключении рабочего насоса или недостаточной его производительности, уровень жидкость в резервуаре будет повышаться. Когда ондостигнет электрода ЭЗ датчика ДУ, получит питание катушка реле РУ2. Реле сработает и включит магнитный пускатель ПМ2; включится двигатель М2 резервного насоса. Отключение резервного насоса произойдет при падении уровня жидкости ниже электрода Э1.

Если по каким либо причинам будет иметь место большой приток жидкости, то производительность обоих насосных агрегатов может оказаться недостаточной, и жидкость поднимется до предельно допустимого уровня, на котором установлен электрод Э4. При этом замкнется цепь катушки реле РА, которое сработает и замкнетцепь аварийной сигнализации, оповещая персонал о ненормальной работе насосных агрегатов. Для подачи предупредительного сигнала при исчезновении напряжения в цепях управления служит реле контроля напряжения РКН. Цепь аварийной сигнализации питается от самостоятельного источника. Белая сигнальная лампа НL служит дляоповещения персонала о наличии напряжения в цепях управления при контрольных осмотрах аппаратуры.

Переход на ручное (местное) управление насосными агрегатами производится поворотом переключателей ПУ1 и ПУ2 в положение Р. Включение и отключение двигателей М1 и М2 производится нажатием SB1 и SBС1 илиSB2 и SBС2, расположенных непосредственно у насосных агрегатов.

Рисунок 1 – Схема управления насосным агрегатом

Использование современного регулируемого электропривода на базе частотных преобразователей позволяет существенно снизить затраты на обслуживание технологического оборудования и электроснабжения а также способствует не только улучшению работы но и позволит персоналу наблюдать за производственными характеристиками.

Система предназначена для контроля и управления насосами, а также для контроля технологического процесса и состояния технологического оборудования.

В зависимости от количества агрегатов, мощности двигателей, уровня автоматизации, климатических условий и других специфических условий.

Основные функции управления:

- контроль и поддержание технологических параметров, таких как уровень, давление, расход и т.д.;

- обеспечение работы насосов и вспомогательного оборудования в режиме автоматического и ручного управления;

- выбор оперативным персоналом основного, вспомогательного и резервного насосов;

- автоматический контроль работы оборудования и выдачу сигналов неисправности;

- автоматическое переключение на резервный насос при аварии основного.

Заключение

В процессе прохождения производственно-технологической практики, я ознакомился с вакуумной техникой ОНМК, мероприятиями по проведению ППР.

За время прохождения практики были сформированы элементы следующих компетенций.

ОК-6 - способность работать в коллективе, толерантно воспринимая социальные, этнические, конфессиональные и культурные различия.

ОК-7 - способность к самоорганизации и самообразованию.

ОПК-1 - способность осуществлять поиск, хранение, обработку и анализ информации из различных источников и баз данных, представлять е в требуемом формате с использованием информационных, компьютерных и сетевых технологий.

ПК-7 – способность обеспечивать соблюдение правил техники безопасности, производственной санитарии, пожарной безопасности, норм охраны труда, производственной и трудовой дисциплины.

Список использованных источников

1. А.А. Федотов. “Основы электроснабжения промышленных предприятий ”– М.: Энергия, 1981.

2. Б. Ю. Липкин. “Электроснабжение промышленных предприятий”– М.: Энергоатомиздат, 1986.

3. В.П.Шеховцов. “Расчет и проектирование ОУ и ЭП промышленных мезанизмов”– М.: ИНФА-М, 1986.

4. В.П.Шеховцов. “ Электрическое и электромеханическое оборудование”– М.: ИНФА-М, 2004.

5. В.П.Шеховцов. “Справочное пособие по электрооборудованию и электроснабжению”– М.: ИНФА-М, 2011.

6. В.Д.Маньков.“ Основы проектирования систем электроснабжения”– СПБ, 2010.

2020-08-05

2020-08-05 137

137