Шнековые и роторные смесители

Для первичного смешивания шихтовых материалов как для агломерационных машин, так и на фабриках окатышей применяют разнообразные но конструкции смесители. При малой производительности устанавливают в потоке двухвалковые шнековые смесители. При большей потребности в шихте (200 — 1200 т/ч) предпочтение отдается смесителям роторным (типа Пике), вихревым (типа Лодиге) и барабанным.

Шнековые смесители (рис. 1) представляют собой металлический закрытый корпус — корыто 1, в котором на подшипниках 4 установлены два вала 2, приводимые во вращение от электродвигателя 5 через редуктор 6. Валы снабжены лопастями 3, расположенными на них по спирали. За счет встречного вращения валов и спирального расположения лопастей шихтовые материалы продвигаются от загрузочного 8 к разгрузочному 7 отверстию корпуса и в это время смешиваются. Степень однородности в шнековых смесителях достигает 92 - 96 %.

Рис. 1 Шнековый смеситель

Роторные смесители (рис..2), устанавливаются на раме конвейера над лентой 10, на которую через дозирующие устройства поступают компоненты шихты. Далее они попадают в камеру 1, где за счет разбрасывания вращением роторов происходит активное перемешивание. В камере установлены дисковый 2 и лопастные 3 роторы. Дисковый ротор разравнивает слой шихты, а лопасти роторов компаненты шихты интенсивно перемешивают одновременно по высоте и ширине слоя.

Рис..2 Роторный смеситель

Дисковый ротор 2 представляет собой трубчатый вал с приваренным! к нему дисками.

Несущая конструкция смесителя состоит из П-образного каркаса 4 и роликоопоры 6. На каркас устанавливаются электродвигатели привода роторов. Вращение роторов осуществляется от электродвигателей переменного тока через клиноременную передачу. Каждая пара роторов получает вращение от одного двигателя последовательно через шкивы 5, установленные на концах валов роторов.

У роторных смесителей, работающих на движущейся ленте степень однородности шихты не выше 40 — 60 %.

Степень однородности компанентов в шихте, подготовленной роторным смесителем фирмы «EIRICH» «АЙРИХ» вертикального типа (рис. 3,а), установленных в бункерах (рис. 3, а) перед заполнением их шихтой или горизонтального типа (рис. 3, б), установленных в барабанах смесителей).

| а |

|

| б |

Рис. 3 Роторные смесители: а – вертикальный; б – горизонтальный.

Барабанные смесители

Барабанные смесители предназначены для перемешивания компонентов агломерационной шихты и возврата с добавлением воды с получением степени однородности до 80—85%. Водопадный режим, при котором работают смесители возникает при окружной скорости барабана равной 1,2—2 м/с, пребывании шихты 2—3 мин, с заполнением барабана 13%.

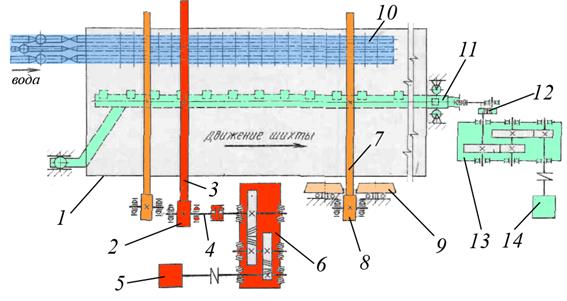

Барабан 1 (рис.4)смесителя бандажами 7 опирается на четыре опорных ролика 8 и удерживается от смещения с осевом направлении двумя упорными роликами 9, расположенными с двух сторон бандажа.

Вращение барабану 1, установленному под небольшим углом к горизонту, передается через зубчатый венец 3 от электродвигателя 5 переменного тока через цилиндрический редуктор 6 и промежуточный вал 4 с шестерней 2. Загрузка шихты производится через загрузочное устройство и при вращении барабана компоненты шихты перемешиваются при добавлении небольшего количества воды, которая подается внутрь барабана по трубам 10 с форсунками.

Рис. 4. Принципиальная схема смесителя барабанного

Перемешиваемый материал перемещается вдоль оси барабана и выгружается из него в разгрузочную камеру. Материал, налипший на внутреннюю поверхность барабана, срезается ножами очистного устройства 11 совершающего возвратно-поступательное движение от кривошипно-шатунного механизма 12, который соединен с электродвигателем 14 переменного тока мощностью 4,5 Квт через цилиндрический редуктор 13. Продолжительность пребывания шихты в барабане

58 – 116 с.

Рис. 6.5. Смеситель барабанный

Привод смесителя состоит из электродвигателя, двухступенчатого редуктора, соединительных муфт и двух опорного промежуточного вала, на который насажена шестерня зубчатой пары.

История

Процесс окомкования приобрёл актуальность при разработке относительно бедных месторождений полезных ископаемых. В этом случае руда, как правило, подвергается тонкому измельчению для раскрытия полезных минералов, что, в свою очередь, приводит к получению тонкозернистых концентратов, не пригодных для агломерации.

Способ окомкования мелких сыпучих материалов впервые запатентован A. Андерсеном (Швеция) в 1912. B СССР первые исследования по окомкованию концентратов относятся к 1930 году. B СССР первая фабрика окомкования на Соколовско-Сарбайском ГOKe для производства окатышей из магнетитовых концентратов[

Применение в промышленности ]

Окомкование применяется для подготовки тонкоизмельчённых и пылеватых материалов для металлургии, передела и транспортировки их на большие расстояния. Преимущественное распространение окомкование получило для железорудных концентратов. Окомкованию подвергают также хромовые, фосфористые и флюоритовые концентраты, а в некоторых случаях и концентраты руд цветных металлов. Окомкование является наиболее целесообразным способом окускования тонкоизмельченных концентратов (менее 0,07 мм)[1].

При окомковании железорудных кофнцентратов в специальных окомкователях (грануляторах) получают сырые окатыши, как правило, диаметром 10—15 мм, которые затем подвергают обжигу на обжиговых машинах для упрочнения. В дальнейшем окатыши применяются в качестве составной части шихты для доменных печей при производстве чугуна, а также в качестве добавок при производстве стали различными методами. Возможно получение частично восстановленных и металлизованных окатышей в специальных агрегатах (процесс DRI).

В качестве связующих добавок для производства окатышей применяют бентонит, гашёную известь, хлорид кальция и натрия, сульфат железа и пр. Наибольшее распространение получил бентонит, обладающий свойством сильно набухать при поглощении воды (увеличение объёма осадка в 15—19 раз).

Окомкование сыпучих материалов может применяться как технологический этап других металлургических процессов. Например, шихта для производства агломерата также подвергается окомкованию перед загрузкой на агломашину.

Описание процесса ]

Измельчённый железорудный порошок можно отнести к гидрофильным дисперсным системам, характеризующимся интенсивным взаимодействием с водой. В такой системе стремление к уменьшению энергии реализуется как за счёт снижения величины поверхностного натяжения на границе раздела фаз (при взаимодействии с водой), так и за счёт укрупнения частиц (в результате их сцепления). Таким образом, можно считать, что в целом дисперсная система «железорудный материал — вода» обладает определённым термодинамическим стремлением к окомкованию.

Ведущим фактором, определяющим прочность сцепления частичек во влажном состоянии, является величина удельной поверхности материалов, которая в большей степени связана с содержанием наиболее мелких фракций. Другим важным фактором, влияющим на окомкование, является содержание в шихте влаги. Так, например, получаемый путём флотации или при обогащении в винтовых сепараторах концентрат из кристаллических немагнитных руд (например, спекулярит) из-за сравнительно большой крупности зерен пластинчатого строения или наличия на них гидрофобной плёнки флотореагентов обладает худшей комкуемостью, вследствие чего подобные материалы перед окомковаиием доизмельчаются[3].

Для получения сырых окатышей из тонкоизмельченных железорудных концентратов на фабриках окомкования устанавливают барабанные или чашевые (тарельчатые) окомкователи[4][5] (см. иллюстрации).

Начальная стадия получения окатыша может представляться как процесс обволакивания капли воды шихтой, попавшей на неё, за счёт сил поверхностного натяжения капли воды. Очень упрощенно это аналогично процессу свертывания пыли в шарики при начале дождя. При продолжении движения сыпучего материала во вращающемся барабане или чаше начальные зародыши накатываются шихтовыми материалами до образования гранул (окатышей) шаровой формы диаметром 8—18 мм. В дальнейшем непрерывный (установившийся) процесс окомкования поддерживается за счёт постоянного ссыпания и ударов зародышей окатышей о слой неокомкованных шихтовых материалов[5].

Для обеспечения прочности, удовлетворяющей требованиям доменной плавки, окатыши подвергаются упрочняющему обжигу при температуре около 1300 °C в течение 5—10 мин чаще всего на конвейерных машинах, подобных агломерационным. Упрочнение окатышей при их обжиге достигается в результате припекания мелких рудных частичек друг к другу либо без жидкой фазы (расплава), либо при её минимальном количестве. В процессе обжига окатышей происходит диссоциация известняка, удаление большей части серы, образование новых минералов (силикатов, ферритов кальция и др.)[1].

2020-08-05

2020-08-05 465

465