Подготовка металла под сварку

Материалы применяемые при сварке

Оборудование для контактной сварки

Контактная сварка

Контроль качества свариваемых изделий

Литература

Подготовка поверхности металла под сварку.

При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится на правильных вальцах (прессах), двутавры и швеллеры - на приводных или ручных правильных прессах.

Разметка и наметка - это такие операции, которые определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газофлюсовая или плазменно-дуговая резка.

Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

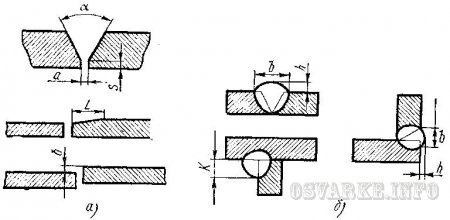

Подготовка кромок под сварку. К элементам геометрической формы подготовки кромок под сварку (рис. 25) относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а.

Рис. 25. Элементы геометрической формы подготовки кромок под сварку (а) и шва (б):

в - ширина шва, h - высота шва, К - катет шва

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку се отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик должен увеличивать величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок регламентируется либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок.

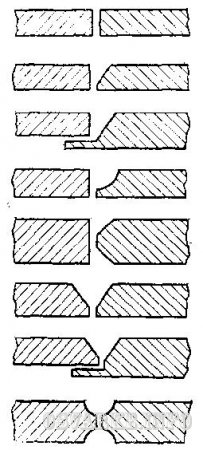

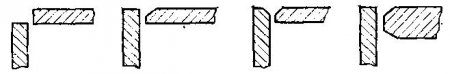

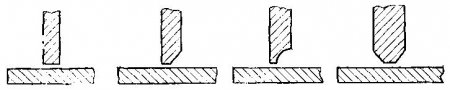

ГОСТ 5264-80 предусматривает для стыковых соединений формы подготовленных кромок, представленные на рис. 26; для угловых соединений - на рис. 27; тавровых – на рис. 28 и нахлесточных - на рис. 29.

Рис. 26. Форма подготовленных кромок под сварку для стыковых соединений

Рис. 27. Форма подготовленных кромок под сварку для угловых соединений

Рис. 28. Форма подготовленных кромок под сварку для тавровых соединений

Рис. 29. Форма подготовленных кромок под сварку для нахлесточных соединений

Подготовку кромок под сварку выполняют на механических станках - токарных (обработка торцов труб), фрезерных, строгальных - обработка листов и т. д., а также применением термической резки. Листы, трубы, изготовленные из углеродистых сталей, обрабатываются газокислородной резкой. В качестве горючих газов могут служить ацетилен, пропан, коксовый газ и т. д. Цветные металлы, а также нержавеющие стали обрабатываются плазменной резкой.

Перед сваркой особо ответственных конструкций торцы труб или листов после газокислородной резки обрабатывают дополнительно механическим путем; это делается для того, чтобы избежать каких-либо включений в металле.

Требования к сборке металлических деталей перед сваркой. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а также к местам сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме того, сборочно-сварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки: наименьшее число поворотов при наложении прихваток и сварных швов; свободный доступ для проверки размеров изделий и их легкий съем после изготовления; безопасность сборочно-сварочных работ.

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены; проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборка сварных конструкций, как правило, осуществляется либо по разметке, либо с помощью шаблонов, упоров, фиксаторов или специальных приспособлений - кондукторов, облегчающих сборочные операции. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25-30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50-80 мм;

для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать планки.

СВАРОЧНЫЕ МАТЕРИАЛЫ

К сварочным материалам относят сварочную проволоку, присадочные прутки, порошковую проволоку, плавящиеся покрытые электроды, неплавящиеся электроды, различные флюсы,

Сварочная проволока. При механизированных способах сварки плавлением сварочную проволоку чаще всего используют в виде непрерывного плавящегося электрода, намотанного на специальные кассеты; при ручной дуговой сварке - в виде прутка определенной длины (300-500 мм), т. е. плавящихся штучных электродов. При ручной сварке плавлением неплавящимися электродами (вольфрамовым, угольным) в зону сварки подают автономно дополнительный пруток или стержень длиной до 1000 мм, который называют присадочным прутком.

В настоящее время широко применяют порошковую сварочную проволоку, состоящую из металлической оболочки, заполненной порошкообразными веществами (легирующими, раскисляющими и др.). Для электрошлаковой сварки и наплавки наряду с проволочными применяют пластинчатые электроды и металлические ленты.

В качестве металлических присадочных материалов в основном применяют сварочную проволоку (стальную или из цветных металлов и сплавов). ГОСТ 2246-70 распространяется на сварочную проволоку из низкоуглеродистой, легированной и высоколегированной сталей и регламентирует ее химический состав и размеры, так как механические свойства металла шва зависят от доли основного металла в нем, марки флюса, режима сварки и других факторов. Стальная сварочная проволока выпускается следующих диаметров: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм. Проволоки диаметром 1,6-8 мм применяют для сварки и изготовления электродов, остальные – только для сварки или наплавки. В обозначении марки проволоки указывают ее назначение Св (сварочная) и примерное содержание элементов по общепринятой символике: Б - ниобий, В - вольфрам, Г - марганец, Д - медь, М - молибден, Н - никель, С - кремний, Т - титан, Ф - ванадий, X - хром, Ц - цирконий, Ю - алюминий. Средний процент содержания углерода указывают без буквенного обозначения цифрой в сотых долях процента после символа Св. При содержании других элементов менее 2% цифру не ставят. Например, обозначение марки Св-08Г2С расшифровывается так: Св - сварочная, 08 – содержание углерода 0,08%, марганца до 2%, кремния до 1%. Более точное содержание элементов указано в стандарте.

Порошковая проволока, сохраняя технологические преимущества сварочной проволоки, создает при сварке газовую и шлаковую защиту металла сварочной ванны от окисления, насыщает металл шва легирующими элементами и очищает его от вредных примесей. Порошковая проволока - универсальный сварочный материал, пригодный для сварки сталей практически любой степени легирования, наплавки слоев с особыми свойствами. Наиболее широко порошковую проволоку применяют для сварки (низкоуглеродистых и низколегированных сталей) и наплавки, что обусловлено возможностью изменения в широких пределах химического состава и массы наполнителя (порошкообразной шихты).

Неплавящиеся электроды. Угольные, графитовые, вольфрамовые, циркониевые, гафниевые электроды предназначены для поддержания устойчивого горения дуги. Эти электроды должны обладать высокой стойкостью к воздействию высоких температур, т. е. выгорать в этих условиях минимально. Уменьшить разогрев электродов можно за счет увеличения их сечения. По этой причине угольные и графитовые электроды обычно имеют большие диаметры (6-20 мм). Вольфрамовые электроды разогреваются незначительно даже при сравнительно малых диаметрах (1 - 6 мм), что обусловлено небольшим электрическим сопротивлением вольфрама. Однако их необходимо защищать при сварке инертными газами от окисления. Циркониевые и гафниевые электроды используют в плазмотронах при тепловой резке металлов.

Плавящиеся покрытые электроды. Для ручной дуговой сварки применяют электроды, представляющие собой стержни длиной до 450 мм, изготовленные из сварочной проволоки (ГОСТ 2246-70), на поверхность которых нанесено покрытие различной толщины. При этом концы электродов должны быть зачищены как контактные: один на длине 20-30 мм для зажатия его в электрододержателе, другой для возбуждения дуги в начале сварки.

Покрытие, предназначенное для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла, содержит различные материалы:

1. Газообразующие - органические (крахмал, пищевая мука, декстрин), реже неорганические вещества, обычно карбониты (мрамор, магнезит и др.).

2. Легирующие и элементы-раскислители (кремний, марганец, титан и др.), используемые в виде сплавов этих элементов с железом, так называемых ферросплавов. Алюминий вводят в виде пудры.

3. Ионизирующие, или стабилизирующие, содержащие элементы с низким потенциалом ионизации, а также различные соединения, в состав которых входят калий, натрий, кальций, мел, полевой шпат, гранит и др.

4. Шлакообразующие, составляющие основу покрытия, обычно это руды (марганцовая, титановая), минералы (полевой шпат, кремнезем, мрамор и др.).

5. Связующие - водные растворы силикатов натрия и калия, называемые натриевым, калиевым и натриево-калиевым жидким стеклом.

6. Формовочные добавки - вещества (каолин, декстрин, слюда и др.), придающие обмазочной массе лучшие пластические свойства.

Для повышения производительности сварки, увеличения количества дополнительного металла, вводимого в шов, в покрытии может содержаться железный порошок до 60% массы покрытия. Многие материалы, входящие в состав покрытия, одновременно выполняют несколько функций, обеспечивая и газовую, и шлаковую защиту.

Покрытия электродов должны обеспечивать стабильное горение дуги; получение металла шва с необходимыми физико-механическими составами, равномерное плавление электродного стержня и покрытия; хорошее формирование шва и возможно минимальное образование внутренних дефектов; легкую отделяемость шлака с поверхности шва после остывания; необходимые санитарно-гигиенические условия труда при изготовлении электродов и сварке.

Покрытые металлические электроды, предназначенные для ручной дуговой сварки стали и наплавки (ГОСТ 9466-75), классифицируют по различным признакам. В зависимости от назначения различают электроды для сварки углеродистых и низколегированных конструкционных сталей с s в < 600 МПа -У (условное обозначение); для сварки легированных конструкционных сталей с s в > 600 МПа -Л; для сварки теплоустойчивых сталей - Т; для сварки высоколегированных сталей с особыми свойствами - В; для наплавки поверхностных слоев с особыми свойствами - Н.

По толщине покрытия в зависимости от отношения полного диаметра электрода D к диаметру стержня d различают электроды с тонким покрытием (D/d < 1,2) - М (условное обозначение); со средним покрытием (1,2 < D/d < 1,45} - С; с толстым покрытием (1,45 < D/d < 1,8) - Д; с особо толстым покрытием (D/d 1 > 1,8) - Г.

В зависимости от требований к качеству электродов в части точности изготовления, состояния поверхности покрытия, содержания серы и фосфора в наплавленном металле электроды подразделяют на три группы (1, 2, 3).

По видам покрытий на электроды с кислым покрытием - А (условное обозначение); с основным покрытием - Б; с целлюлозным покрытием - Ц; с рутиловым покрытием - Р; с покрытием смешанного вида - соответствующее двойное условное обозначение; с прочими видами покрытий - П. Если покрытие содержит железный порошок более 20%, к условному обозначению вида покрытия добавляют букву Ж.

По допустимым пространственным положениям сварки или наплавки различают электроды для всех положений - 1 (условное обозначение), для всех положений, кроме вертикального сверху вниз,-2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3; для нижнего и нижнего в лодочку - 4.

По роду и полярности применяемого тока, а также по номинальному напряжению холостого хода, источника переменного тока частотой тока 50 Гц электроды подразделяют на десять видов (0...9).

Сварочные флюсы. Это специально приготовленные измельченные материалы сложного состава с размерами отдельных зерен 0,25-4 мм (в зависимости от марки флюса). По способу изготовления флюсы разделяют на неплавленые (керамические) и плавленые.

Керамические флюсы получают спеканием отдельных компонентов и последующим дроблением до частиц определенного размера. Кроме того, эти флюсы могут представлять собой механическую смесь отдельных компонентов. Легирование металла такими флюсами достигается введением в них необходимых ферросплавов. Флюсы при изготовлении не подвергают расплавлению, поэтому количество и сочетание ферросплавов и других легирующих элементов может быть различным, что позволяет легко получить требуемый состав металла шва. В этом заключается основное достоинство этих флюсов. Однако при использовании таких флюсов химический Состав металла шва сильно зависит от режима сварки, что может привести к неоднородности состава металла шва даже по длине. Кроме того, эти флюсы легко разрушаются вследствие малой механической прочности его частиц, что делает его разнородным по размерам. Эти флюсы используют в основном при сварке высоколегированных специальных сталей и наплавке ответственных изделий.

Плавленые флюсы представляют собой сплавы окислов и солей металлов. Предварительно измельченные и взвешенные в определенном соотношении компоненты смешивают и расплавляют в печи при температуре около 1400°С. Жидкий флюс заливают либо в металлические формы и после остывания подвергают дроблению (сухой способ грануляции), либо выливают тонкой струей в бак с водой, где он быстро застывает и растрескивается на мелкие крупинки (мокрый способ грануляции).

Принципиальное отличие плавленого флюса от керамического состоит в том, что плавленый флюс не содержит легирующих элементов в чистом виде. Легирование шва плавлеными флюсами происходит восстановлением элементов из окислов, находящихся во флюсе.

По химическому составу различают окислительные и безокислительные флюсы. В состав окислительного флюса обязательно входят окислы марганца и кремния примерно в равных весовых отношениях, составляющих 75-85% всей массы флюса. Чем больше содержится во флюсе окислов марганца и кремния, тем сильнее флюс может легировать металл кремнием и марганцем, но и одновременно тем сильнее окисляется металл шва. Чем сложнее легирована сталь, тем меньше во флюсе должно быть MnO и SiO2, в противном случае недопустимо возрастает окисление легирующих элементов в стали. Поэтому окислительные флюсы в основном применяют при сварке углеродистых и низколегированных сталей, наиболее широко - флюсы марок АН-348-А; ОСЦ-45, АН-8, АН-26.

Безокислительные флюсы практически не содержат оксидов кремния или марганца или содержат их в небольшом количестве. В них входят фториды кальция и прочные оксиды металлов (алюминия и магния). Такие флюсы (АН-30, АН-70, АНФ-8 и др.) используют преимущественно при сварке высоколегированных сталей.

Безкислородные флюсы целиком состоят из фторидных и хлоридных солей металлов, также из других компонентов, не содержащих кислород. Среди безкислородных флюсов наиболее известны: флюс АНФ-5, используемый при сварке коррозионностойких сталей, АН-А1 - алюминия, АН-Т1 - титана.

Защитные газы. Их делят на две группы: химически инертные и активные. Газы первой группы с нагретым и расплавленным металлом не взаимодействуют и практически в нем не растворяются. При использовании этих газов дуговую сварку можно выполнять плавящимся или неплавящимся электродом. Газы второй группы защищают зону сварки от воздуха, но сами либо растворяются в жидком металле, либо вступают с ним в химическое взаимодействие. К химическим инертным газам относят аргон и гелий. Аргон выпускают трех сортов: высший, первый и второй. Высший, содержащий 99,99% аргона, применяют для сварки неплавящимся электродом химически активных металлов (титана, циркония и ниобия); аргон первого сорта (99,98%) - для сварки неплавящимся электродом сплавов алюминия, магния и других активных металлов, аргон второго сорта (99,95%) -для сварки неплавящимся электродом коррозионностойких сталей.

Гелий высокой чистоты (99,98%) применяют в качестве защитного газа при сварке цветных металлов и сплавов, а также титана и нержавеющих сталей. Гелий в 10 раз легче аргона, что усложняет защиту сварочной ванны и приводит к повышенному расходу его. Стоимость гелия в несколько раз больше стоимости аргона, поэтому его применяют ограниченно. Однако при использовании гелия достигается большее выделение теплоты, чем при аргоновой защите, что обеспечивает более глубокое проплавление металла.

К активным защитным газам относят углекислый газ, азот, водород, пары воды и т. п. Наиболее широко применяют углекислый газ при сварке плавящимся или неплавящимся (угольным или графитовым) электродом.

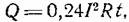

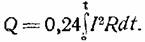

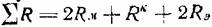

Процессы контактной сварки основаны на нагреве заготовок электрическим током, проходящим непосредственно через них. Выделение тепла в этих случаях происходит по закону Ленца-Джоуля и может быть выражено следующим уравнением: Q=0,24/2 Rt, где Q- количество тепла, выделившегося в заготовках, в кал; / - сила тока в а; R - общее сопротивление нагреваемых участков заготовок в ом; t-время прохождения тока в сек.; 0,24 - коэффициент пропорциональности. По характеру нагрева процессам контактной сварки близок контактный электронагрев заготовок перед высадкой, гибкой и другими кузнечными операциями. Нагрев заготовок путем пропускания через них электрического тока требует меньше энергии, чем нагрев в пламенных и электрических печах или в горне. Кроме того, с применением контактного электронагрева значительно улучшаются условия труда, что имеет большое значение в условиях нашего социалистического производства. Важным является также то обстоятельство, что контактный электронагрев может быть осуществлен за короткий промежуток времени, т. е. почти без образования окалины.

ОБОРУДОВАНИЕ ДЛЯ КОНТАКТНОЙ СВАРКИ

Сварочная цепь машин для контактной сварки переменным током характеризуется низким напряжением и большой силой тока. Напряжение холостого хода составляет от 1 до 24 в в зависимости от мощности машин. Ток, проходящий через сварочную цепь, доходит у машин большой мощности до нескольких сот тысяч ампер. У машин небольшой мощности - до нескольких десятков ампер. Питание контактных машин осуществляется переменным током от силовой сети напряжением 220, 380 и 500 в. Для преобразования напряжения контактные машины снабжаются трансформатором. Трансформаторы контактных машин состоят из магнитопровода, секционированной первичной обмотки и вторичной обмотки, чаще всего состоящей из одного витка. Устройство этих частей сварочных трансформаторов весьма различно. Магнитопроводы, показанные на фиг. 127 а, б, подразделяются на стержневые и броневые. При изготовлении магнитопроводов применяется, главным образом, динамная сталь толщиной 0,34-0,5 мм. Форма первичных обмоток выбирается в зависимости от конструкции вторичного витка и может быть цилиндрической или дисковой (фиг. 127 в, г). Дисковая первичная обмотка в эксплуатации наиболее удобна, так как лучше охлаждается во время работы и более доступна при осмотре и ремонте. Конструкция вторичного витка может быть различной. Так, в трансформаторах машин малой мощности вторичные витки изготовляют наборными из медной фольги. Такие витки 4 £ большей частью имеют естественное воздушное охлаждение. С целью повышения плотности тока такие вторичные витки могут быть снабжены водяным охлаждением. Для этого в средине и по концам витка закрепляют медные колодки с каналами для подачи охлаждающей воды. Вторичные витки из медной фольги применяют в сочетании с цилиндрическими первичными обмотками. В трансформаторах машин средней и большой мощности наибольшее применение находят витки из медных листов. Для охлаждения трансформатора по краям листов припаиваются трубки для подачи воды. Трансформаторы с такими вторичными витками, применяемыми в сочетании с дисковой первичной обмоткой, достаточно надежны в эксплуатации. Внешний вид трансформатора, имеющего вторичный виток, сваренный из медных листов, и дисковую первичную обмотку. Следует также указать, что достаточно надежны в эксплуатации трансформаторы с литыми алюминиевыми вторичными витками, применявшимися в сочетании с дисковыми первичными обмотками. В литых вторичных витках охлаждение достигается подачей воды через трубку, находящуюся внутри витка. Трансформаторы контактных машин снабжаются, как правило, переключателем ступеней для регулирования сварочного тока. У.вращающихся трансформаторов для машин шовно-стыковой сварки сила тока регулируется отдельным автотрансформатором. Переключатели ступеней устанавливают со стороны первичной обмотки и позволяют изменять число витков этой обмотки, включаемых в силовую сеть. Переключатели ступеней: а - штепсельный; 6 - пластинчатый; в - втычной; г - со скользящими контактами. Для трансформаторов с одним вторичным витком напряжение на зажимах разомкнутой сварочной цепи может быть определено по уравнению:

где U2 - вторичное напряжение в в; §| - напряжение сети в в; Wx-число витков первичной обмотки. При переключении на более высокую ступень уменьшается число витков первичной обмотки и, как видно из уравнения, повышается вторичное напряжение. При этом увеличивается сила сварочного тока и соответственно мощность машины. Конструкция переключателей ступеней выбирается в зависимости от мощности машины и схемы обмоток трансформатора. У машин малой мощности применяются переключатели штепсельного типа. У машин средней и большой мощности применяются переключатели штепсельного типа, пластинчатые, в виде втычных ножей, со скользящими контактами и др.

Подключение контактных машин к сети производится рубильником или электрическим контактором. Кроме того, любая контактная машина имеет выключающее устройство, позволяющее удобно и в нужный момент включать и выключать ток. Машины отечественного производства имеют различные выключающие устройства, конструкция которых выбирается в зависимости от назначения машины, ее мощности и степени автоматизации. При этом находят применение простые механические выключающие устройства, электромагнитные контакторы и ламповые устройства. Механические выключающие устройства применяются у машин малой и средней мощности. Электрические контакторы применяются в машинах средней и большой мощности. Их включение и выключение осуществляется с помощью специальной маневровой цепи. Ламповые устройства применяются в машинах, главным образом, большой и средней мощности, если необходимо точно выдержать период включения тока, что имеет существенное значение при точечной и рельефной сварке. Машины для стыковой сварки, выпускаемые отечественными заводами, имеют самую различную мощность и конструкцию. Основными частями машин являются: 1) станина с направляющими; 2) устройство для перемещения подвижной плиты (подающее устройство); 3) зажимы; 4) электрическая часть, состоящая из трансформатора с переключателем ступеней и выключающего устройства. Станина предназначена для крепления частей машины и выполняется литой из чугуна, алюминиевых сплавов или сварной Ручные зажимы серийных стыковых машин а - эксцентриковый; б - рычажный; $ - винтовой. из стального проката. Внутри машины крепится трансформатор с переключателем ступеней и выключающим устройством. Направляющие машин крепятся на вертикальной или наклонной стенке или на горизонтальном столе. Направляющие могут быть призматические, прямоугольные, круглые; иногда они снабжаются роликами или шариками. Направляющие должны обеспечивать легкое перемещение плиты, на которой крепится оборудование для контактной сварки подвижной зажим. Плита с подвижным зажимом перемещается подающим устройством. Стыковые машины имеют пружинные, ручные рычажные, винтовые штурвальные, винтовые электромоторные, эксцентриковые электромоторные, гидравлические подающие устройства. Они выбираются в зависимости от метода сварки, степени автоматизации машины и усилия осадки. На фиг. 130 представлены различные подающие устройства стыковых машин,. Пневматический зажим. Электромоторный винтовой зажим стыковой машины. Для крепления свариваемых заготовок нормальные стыковые машины снабжаются двумя зажимами, из которых во время сварки один остается неподвижным, а второй перемещается подающим устройством. Зажимы могут быть как ручные, так и механизированные. К первым относятся винтовые, рычажные и эксцентриковые зажимы (фиг. 131). Механизированные зажимы бывают винтовые электромоторные, пневматические или гидравлические. Эти зажимы позволяют получать большие усилия зажатия и быстро закреплять заготовки. Внешний вид пневматического зажима дан на фиг. 132, а на фиг. 133 дана схема электромоторного зажима больше длины губок, упоры крепятся на зажимах или плитах машины. Кроме того, упор со стороны неподвижного зажима может крепиться непосредственно на станине. Ввиду того, что неподвижный зажим зачастую бывает изолирован от станины, крепление упора со стороны этого зажима должно производиться также через изоляционные прокладки. В качестве прокладок применяется обычно фибра. Стыковые машины, применяемые на заводах, могут быть разделены на следующие группы: 1) с пружинным приводом; 2) с ручным рычажным приводом; 3) с механизированным приводом; 4) специализированные машины. К первой группе относятся стыковые машины типа МС-0,75, МС-3, АСИФ-5, АСП-10, МСР-25. Электрокинематическая машина МС-0,75 - эту машину применяют в волочильном производстве, а также при скрутке тросов и многожильных проводов и кабелей. На машине возможна сварка проволоки из цветных металлов и сталей (из меди диаметром 0,4 мм, из низкоуглеродистой стали диаметром 0,5-1,2 мм). Машина снабжена специальными зажимами для отжига сварных стыков, который осуществляется в случае сварки закаливающихся сталей. На фиг. 135 представлена электрокинематическая схема машины МС-3, предназначенной для стыковой сварки проволоки из сталей и цветных металлов. На этой машине можно сваривать проволоку из низкоуглеродистой стали диаметром 0,8-3,5 мм и из меди диаметром 0,8- 2 мм. Машина снабжена зажимами для отжига сварных стыков, ножом для отрезки и тисами для крепления проволоки при снятии грата. На фиг. 136 изображена электрокинематичёская схема машины АСИФ-5. Машина АСИФ-5 предназначена I для сварки стальных заготовок, а также может быть использована для сварки заготовок из цветных металлов и сплавов. На фиг. 137 представлена электрокинематическая схема машины АСП-10, нашедшей широкое применение в волочильном производстве для сварки бухт низкоуглеродистой стали. При сварке высокоуглеродистых и легированных марок машину АСП-10 следует реконструировать с установкой направляющих, обеспечивающих осевое перемещение заготовки, закрепляемой I подвижном зажиме. Техническая характеристика стыковых машин первой группы представлена в табл. 80. Следует отметить, что машина МСР-25, представленная в табл. 80, имеет, кроме пружинного, ручной рычажной привод осадки.

Рельсосварочная машина МСГР может быть использована при сварке заготовок инструмента большого сечения. На этой машине сварку производят оплавлением с предварительным подогревом прерывистым оплавлением. Машины для стыковой сварки ободьев колес МСО могут быть использованы при сварке заготовок из листового и профильного материала из низкоуглеродистых сталей. В случае реконструкции привода перемещения на этих машинах возможно вести процесс сварки оплавлением с подогревом.

Машины для точечной и рельефной сварки (сварочные прессы) в основном отличаются друг от друга лишь устройством электродов. Электроды точечной машины имеют большей частью цилиндрическую форму и заканчиваются площадкой сравнительно небольших размеров. Электроды машин для рельефной сварки имеют чаще всего форму плит. Станины точечных машин и прессов делаются литыми или сварными и предназначены для крепления частей и механизмов машины. При этом станины машин небольшой мощности выполняются с расчетом крепления их на верстаках, столах или подставках. Станины машин средней и большой мощности выполняются с расчетом установки их на полу. Машины для точечной сварки отличаются между собой устройством механизма сжатия. По этому признаку их разделяют на педальные, электромоторные, пневматические и др. Педальные машины изготовляют малой и средней мощности, а электромоторные и пневматические чаще средней и большой мощности. Электромоторные машины широко применяются для сварки стали в различных отраслях промышленности. Пневматические машины применяются для сварки стали и цветного металла. На процесс точечной и рельефной сварки большое влияние оказывают выключающие устройства. Представлены выключающие устройства машин для точечной сварки. Выключающие устройства машин для рельефной сварки позволяют вести процесс сварки в соответствии с диаграммами, представленными на фиг. 142, в. Представлены диаграммы силы тока и давления, применяемые при сварке изделия большой толщины из специальных сплавов.

Электроды точечных машин и прессов закрепляются на хоботах. У серийных машин отечественного производства нижний хобот крепится к корпусу машины неподвижно и изолирован от

него. Верхний хобот делается подвижным лишь у точечных машин с радиальным перемещением верхнего электрода. В этом случае хобот поворачивается вокруг неподвижной оси. У остальных точечных и рельефных машин хобот делается неподвижным. У этих машин перемещение электрода происходит по направляющим, размещенным на конце хобота. Конструкции хоботов серийных точечных машин приведены на фиг. 144. У машин с вертикальным перемещением достигается более точная центровка электродов и они меньше смещаются при сжатии заготовок. В табл. 84 приведены характеристики точечных машин типа АТП-5, АТП-10, МТП-25-М, имеющих педальный привод давления. Эти машины имеют радиальный ход верхнего электрода и относятся к универсальным неавтоматическим машинам. Они снабжены механическими выключателями проскакивающего типа, которые выключают ток при повышенном, по сравнению

с «периодом сварки, давлении. Для сварки на машинах с педальным приводом необходимо иметь большой навык в работе. Наряду с этим работа на машинах с педальным приводом требует затраты больших физических усилий при относительно малой производительности труда. Поэтому такие машины могут быть рекомендованы лишь для индивидуального производства, при изготовлении конструкций из тонколистовой низкоуглеродистой стали, а также при ремонте таких конструкций. В табл. 85 приведены технические данные механизированных машин МТПК-25, имеющих пневматический привод, а также МТМ-50М и МТМ-75М, имеющих электромоторный привод. Машина МТПК-25 предназначена для приварки серебряных и металлокерамических контактов к контактодержателям. Кроме того, машина может быть использована для сварки стальных заготовок толщиной 0,5 мм и сварки стальных заготовок с молибденовыми. Машина МТПК-25 (фиг. 145) снабжена синхронным игнитронным прерывателем типа ПИТ-50, а также четырехпозиционным электронным регулятором времени РВЭ-7. Наличие такого регулятора обеспечивает автоматическую работу машины. Машины типа МТМ предназначены для сварки низкоуглеродистой стали. Включение тока у этих машин производится механическим контактором, что не обеспечивает постоянства периода прохождения сварочного тока. При сварке на машинах типа МТМ высоколегированных сталей следует устанавливать на них электромагнитные контакторы. Приведены технические данные механизированных точечных машин типа МТП, имеющих пневматический привод. При нормальной поставке машины МТП снабжаются асинхронным игнитронным контактором типа КИА (фиг. 146). При таком контакторе машины М/td style=ТП могут быть использованы для сварки низкоуглеродистых сталей. Если машины МТП будут предназначаться для сварки нержавеющих сталей или алюминиевых сплавов, то они должны снабжаться синхронным игнитронным прерывателем типа ПИТ. Автоматическая работа машины типа МТП обеспечивается четырехпозиционным электронным регулятором времени РВЭ-7, внешний вид которого дан на фиг. 147. Кроме того, машины МТП-300 и МТП-400, предназначенные для сварки металла.

Ламповый четырехпозиционный регулятор времени типа РВЭ-7 к пневматическим машинам. Внешний вид машины типа МТП.

Этот дополнительный регулятор позволяет вести процесс с пульсирующим пропусканием тока через заготовки и переменным давлением. Внешний вид машины типа МТП представлен. Пневматическая система давления этих машин схематически изображена. Пневматическая система давления машин типа МТП при установке дополнительных устройств в виде регулятора времени и редукторов позволяет вести процесс сварки по различным 19 Заказ 323 диаграммам тока и давления. При этом возможно повысить давление в конце сварки с целью проковки, или в начале и в конце процесса (фиг. 143,6, в, е). Возможно также вести сварку с переменным (пульсирующим) давлением при периодическом включении и выключении тока и изменении хода верхнего электрода. Такие широкие возможности пневматической системы давления обеспечиваются наличием трех камер (Л, Б, В) и двух поршней в пневматическом цилиндре (фиг. 149). Фиг. 149. Пневматическая схема машин МТП и МРП: / - вентиль; 2 - колонка корпуса машины; 3- трехходовый кран; 4 - трехкамерный пневматический кран; 5 - редуктор; 6 - ресивер; 7 - лубрикатор; 8 - электропневматический клапан; 9-дросселирующие клапаны; 10- регулировочные гайки; 11- верхний поршень; 12 - нижний поршень; А, Б, В камеры цилиндра. Подача воздуха в камеру А производится непосредственно из колонки корпуса 2, служащей одновременно и ресивером. При этом ход верхнего поршня 11 регулируется гайками 10. Естественно, что чем ниже опустится верхний поршень 11, тем меньший ход будет иметь нижний поршень 12. Соответственно этому будет меньше свободный ход электрододержателя машины, жестко связанного с нижним поршнем. Опускание электрододержателя производится подачей воздуха в камеру Б через отверстие в штоке верхнего поршня. Подъем электрододержателя производится путем подачи воздуха в камеру В. Подача воздуха в камеры Л и В и выпуск его в атмосферу производится с помощью электропневматического клапана 8. Машины типа МТП нашли широкое применение в самых различных отраслях машиностроения и в строительстве.

Пневматическая схема машин МРП такая же, как у машин МТП. Наряду со стационарными машинами в промышленности находят широкое применение переносные машины типа «сварочные клещи», а также различного рода узкоспециализированные точечные машины. К последним относятся многоэлектродные машины для точечной сварки сеток, многоэлектродные машины для точечной сварки узлов в условиях массового производства и др. Данные по этим машинам приводятся в каталогах и специальной литературе-МАШИНЫ ДЛЯ ШОВНОЙ СВАРКИ Машины для шовной сварки по устройству корпуса, расположению и конструкции трансформатора и нажимных устройств сходны с точечными машинами. Машины для шовной сварки имеют следующие основные части: 1) станину; 2) механизм сжатия; 3) электроды в форме роликов с хоботами для их крепления; 4) механизм для вращения роликов; 5) трансформатор с переключателем ступеней и включающим устройством. При сварке с периодическим включением тока машина снабжается прерывателем. Станины шовных машин делаются литыми или сварными с расчетом установки их на полу. Шовные машины, как и точечные, выполняются с педальным, электромоторным или пневматическим механизмами сжатия. Некоторые машины изготовляются с комбинированным моторно-пневматическим механизмом сжатия. Механизм сжатия шовной машины должен обеспечить приложение усилия к свариваемым заготовкам в течение всего периода сварки, который иногда продолжается длительное время. Ввиду этого наиболее удобен для шовных машин пневматический, электромоторный или комбинированный механизм сжатия. Электроды шовных машин обычно делают в форме роликов, приводимых во вращение электромотором через редуктор или другую систему передач. При шаговой роликовой сварке шовные машины снабжаются специальным механизмом, обеспечивающим периодическую остановку роликов, необходимую при шаговой сварке для пропускания тока через неподвижные заготовки. Привод роликов осуществляется непосредственно через вал, на котором они закреплены, или шарошкой. В последнем случае шарошка одновременно калибрует раскатывающийся в процессе сварки ролик, сохраняя постоянство его формы. При сварке продольных швов, расположенных перпендикулярно.

К третьему типу относятся стыковые машины серийных выпусков, оснащенные вместо обычных зажимов специальными приспособлениями. Приведенная на фиг. 157 лентосварочная машина имеет две пары роликов, между которыми проходит полоса. Мощность машины 80 ква при ПВ-100%. Скорость сварки изменяется в пределах от 0,5 до 8 м/мин. Для обеспечения непрерывного небольшого натяжения полосы при ее прохождении через машину каждая пара роликов приводится во вращение индивидуально мотором постоянного тока. Существенным при непрерывной сварке по способу А. И. Игнатьева является предупреждение окисления заготовок при их прохождении между токоподводящими роликами. Для предохранения заготовок от окисления между токоподводящими роликами устанавливается коробка с отверстиями по концам. В коробку подается светильный газ, при сгорании которого создается защитная атмосфера. При сварке на прессе или стыковой машине с приспособлением заготовка устанавливается на стальную подушку, покрытую асбестом. Ток подводится по концам заготовки. После нагрева до температуры сварки производится обжатие заготовок.

Контактная сварка

Электрическая контактная сварка, или электрическая сварка сопротивлением, пользуется для нагрева пропусканием электрического тока достаточной силы через место сварки, с использованием тепла, освобождающегося при прохождении электрического тока по проводнику. Почти на всех языках такой способ называется электрической сваркой сопротивлением, причём имеется в виду омическое-сопротивление проводника прохождению электрического тока, играющее большую роль в этом процессе. В русском языке более употребительно название электрическая контактная сварка, подчёркивающее важную роль электрического контакта между свариваемыми деталями для данного процесса. Разогретые детали механически сдавливаются или осаживаются; таким образом, контактная сварка относится к группе пластической сварки или сварки давлением.

Контактная сварка находит главное применение в массовом производстве однотипных деталей, требует значительных электрических мощностей, потому развитие этого способа сварки происходит параллельно развитию электрификации промышленности. Контактная сварка уже сейчас широко применяется, например, в автомобилестроении, однако этот способ сварки находится ещё в стадии развития, и можно ожидать значительного расширения его применения в ближайшие годы.

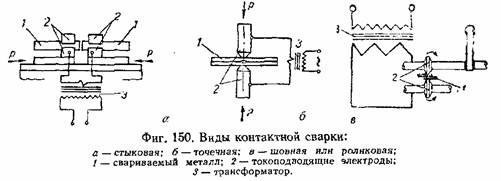

По форме выполняемых соединений различают три основных вида контактной сварки: стыковую, точечную и шовную или роликовую (фиг. 150). При стыковой сварке через стык соединяемых деталей приблизительно одинакового сечения пропускается ток, как это показано на фиг. 150, а; по достижении сварочного жара в зоне сварки производится осадка. При точечной сварке соединяемые детали, чаще всего листы, собираются внахлёстку и зажимаются между двумя медными электродами, подводящими ток к месту сварки и имеющими форму усечённого конуса (фиг. 150, б). Ток проходит от одного электрода к другому через толщу соединяемых деталей и производит местный разогрев, а часто и местное расплавление металла. Давление, приложенное к электродам, производит осадку. Полученное сварное соединение имеет в плане форму кружка диаметром в несколько миллиметров. Этот кружок называется точкой. Располагая достаточное количество таких точек в нужном порядке вдоль соединяемых кромок, можно сваривать изделия разных размеров.

При шовной сварке электроды, подводящие ток к изделию и производящие осадку, имеют форму роликов, катящихся по шву, поэтому такой способ сварки называется также роликовой сваркой (фиг. 150, в).

При шовной сварке листы соединяются непрерывным плотным швом. В настоящее время наиболее распространена точечная сварка. Второе место по масштабам применения занимает сварка стыковая. Шовная сварка, ввиду сложности и высокой стоимости требующихся машин, пока не получила ещё заслуженного широкого промышленного применения. Контактная сварка основана на использовании джоулева тепла. Общее количество тепла, выделяемое электрическим током в проводнике, определяется по закону Джоуля — Ленца

где Q — количество выделяющегося тепла в кал R — омическое сопротивление проводника в ом; I — ток в а; t — время в сек.

Если во время нагрева ток и сопротивление цепи не остаются постоянными, как это и наблюдается при контактной сварке, то лучше выражать закон Джоуля—Ленца в дифференциальной форме

— сопротивления контакта между соединяемыми частями или сварочного контакта,

— сопротивления контакта между соединяемыми частями или сварочного контакта,

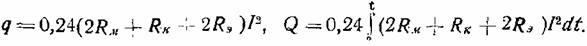

Тепломощность и выделяемое количество тепла

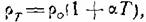

Полезными для процесса сварки являются: тепло, выделяемое в основном металле и освобождаемое на контакте между соединяемыми деталями. Относительная роль каждого из этих количеств меняется в различных случаях контактной сварки, однако в контактной машине может быть нагрет и сплошной кусок металла без контакта между прилегающими частями и при отсутствии тепловыделения на контакте. Количество тепла, выделяемое на контактах между электродами и основным металлом, в большинстве случаев является скорее вредным для процесса сварки, так как поджигается поверхность изделия и ускоряется износ электродов. В процессе сварки сопротивление основного металла и сопротивление контакта между частями не остаются постоянными. Сопротивление металла прохождению тока быстро растёт с повышением температуры. Для цветных металлов эта зависимость может быть представлена приближённой формулой

— удельное сопротивление металла при 0°;

— удельное сопротивление металла при 0°;

— то же при температуре Г;

— то же при температуре Г;

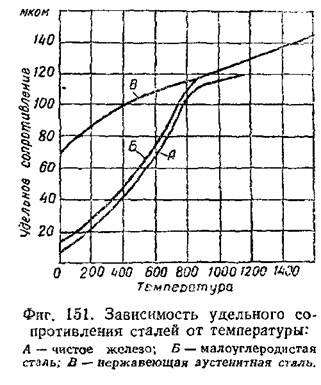

Для сплавов температурный коэффициент а может быть очень малым, приближающимся к нулю. Зависимость сопротивления от температуры для сталей является более сложной. На фиг. 151

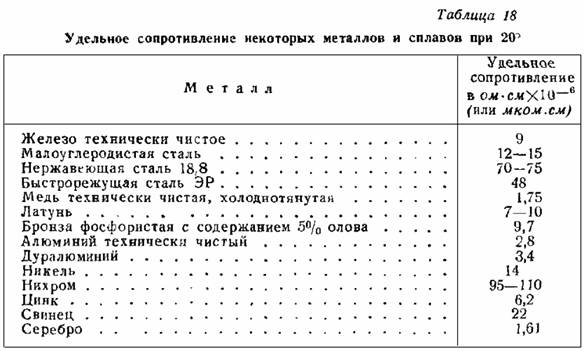

представлена зависимость электрического сопротивления от температуры для различных сталей. Известно, что различные стали, имеющие при низких температурах весьма различное сопротивление, при повышении температуры стремятся к одному и тому же приблизительно постоянному значению сопротивления, что связано с аустенитным превращением железа. В табл. 18 даны удельные сопротивления при комнатной температуре для некоторых металлов. Электрическое сопротивление сварочного контакта меняется в процессе сварки иным образом.

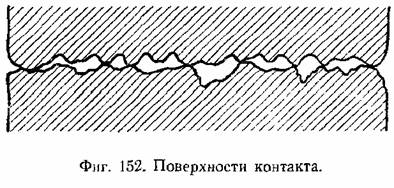

необходимо приведённые б таблице данные увеличить в 10000 раз, т. е. умножить на 10—3. даже хорошо обработанного, имеет неровности, и при сжатия металлических деталей действительное соприкосновение происходит лишь в отдельных физических точках, как это показано схематически на фиг. 152, изображающей микро геометрию поверхностей контакта. При пропускании электрического тока через контакт на нём наблюдается более или менее значительное падение напряжения, что свидетельствует о соответствующем омическом сопротивлении контакта.

необходимо приведённые б таблице данные увеличить в 10000 раз, т. е. умножить на 10—3. даже хорошо обработанного, имеет неровности, и при сжатия металлических деталей действительное соприкосновение происходит лишь в отдельных физических точках, как это показано схематически на фиг. 152, изображающей микро геометрию поверхностей контакта. При пропускании электрического тока через контакт на нём наблюдается более или менее значительное падение напряжения, что свидетельствует о соответствующем омическом сопротивлении контакта.

Повышенное сопротивление контакта вызывается тремя основными причинами: 1) резким уменьшением действительного сечения металла, несущего ток в зоне контакта, 2) сужением линий тока и возникновением очень высоких плотностей тока в зоне контакта, 3) наличием на поверхности металла плёнки окислов и загрязнений с малой электропроводностью. Сопротивление контакта в значительной степени зависит от приложенного к нему давления. С увеличением давления сопротивление падает и, наоборот, возрастает при уменьшении давления. С увеличением давления сминаются выступы на поверхности металла, площадь действительного физического соприкосновения возрастает, а высота выступов уменьшается. В результате сопротивление контакта уменьшается с повышением давления. Кроме того, увеличение давления в большей или меньшей степени разрушает плёнку окислов и загрязнений на поверхности металла, что также понижает общее сопротивление контакта.

Теоретически и экспериментально установлена следующая зависимость между давлением, приложенным к контакту, и его электрическим сопротивлением:

— сопротивление контакта в омах при давлении Р.

— сопротивление контакта в омах при давлении Р.

зависит от сорта металла, состояния его поверхности и, как правило, уменьшается с уменьшением твёрдости металла и повышением его электропроводности.

зависит от сорта металла, состояния его поверхности и, как правило, уменьшается с уменьшением твёрдости металла и повышением его электропроводности.

не зависит

не зависит

от его площади, что подтверждается опытом. Единичное сопротивление меняется в широких пределах в зависимости от вида металла и состояния его поверхности. Для хорошо очищенной стали единичное сопротивление меняется в пределах от 0,005 до 0,006 ом, для алюминия при хорошо очищенной поверхности — около 0,001 и для меди — около 0,0001. Пользуясь указанными цифрами, легко вычислить сопротивление контакта при разных давлениях. Для обычных давлений, применяемых в контактных машинах, сопротивление контакта в 20—100 раз меньше указанных выше величин, причём колеблется в широких пределах в зависимости от многих, трудно учитываемых причин.

Переходное сопротивление между медью и сталью (между электродом контактной машины и изделием) может быть принято равным половине сопротивления между стальными деталями. Сопротивление контакта уменьшается с повышением температуры. Это объясняется увеличением пластических деформаций металла с повышением температуры и возможным разрушением поверхностных плёнок при нагреве. При температуре около 500° контактное сопротивление стали становится очень малым и практически уже не зависит от давления. При температурах выше 600—800° сопротивление контакта становится столь малым, что им обычно можно пренебречь. Таким образом, составляющие общего сопротивления сварочной цепи при контактной сварке; сопротивление металла и сопротивление контакта при повышении температуры меняются в противоположных направлениях; сопротивление металла растёт, сопротивление контакта падает, и общее сопротивление сварочной цепи меняется не так уже сильно, в зависимости от температуры.

Пользуясь приведёнными зависимостями, можно сравнительно легко и достаточно точно определить общее количество тепла, освобождаемого в сварочной цепи. Гораздо труднее определить получающееся повышение температуры металла в зоне сварки. Одновременно с началом повышения температуры начинаются и потери тепла в окружающую среду.

Тепло отводится от зоны сварки различными путями. Значительная часть тепла отводится в соседние холодные слои металла, вследствие теплопроводности. Потери через теплопроводность металла обычно составляют основную часть всех потерь тепла. По мере повышения температуры металла быстро растущее количество тепла теряется через лучеиспускание. Второстепенное значение для контактной сварки обычно имеют потери тепла через конвекцию вследствие омывания поверхности металла холодным воздухом.

В общем итоге потери тепла с повышением температуры быстро растут и выражаются столь сложными зависимостями, что практические подсчёты потерь тепла для контактной сварки в большинстве случаев трудно выполнимы, и приходится пользоваться почти исключительно опытными данными. Неизбежные потери тепла замедляют нарастание температуры металла при непрерывном прохождении тока, и с увеличением времени прохождения тока температура металла асимптотически приближается к некоторому конечному значению, отвечающему равновесному состоянию, если, конечно, не наступит до этого разрушение металла вследствие плавления и испарения.

При недостаточном токе тепловое равновесие между выделением тепла током и потерями в окружающую среду наступает при установившейся температуре, недостаточной для осуществления сварки, в этом случае сварка невозможна. С повышением сварочного тока равновесие наступает при установившейся температуре, превышающей необходимую температуру сварки, в этом случае сварка возможна.

Постоянная времени процесса нагрева в сварочной цепи обычно невелика, и тепловое равновесие практически наступает уже через промежуток времени от долей секунды до нескольких минут. Поэтому процесс контактной сварки проходит всегда быстро, сварочная температура достигается или очень скоро по включении сварочного тока или не будет достигнута никогда, если ток недостаточен. Чем больше сварочный ток, тем меньше продолжительность нагрева, меньше потери тепла в окружающую среду, общий расход энергии на сварку и тем выше к. п. д. процесса.

, хорошо растворяющую углерод в больших количествах. При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объёму металла и весь переходит в более или менее однородный аустенит. При дальнейшем повышении температуры наблюдается рост зёрен металла, т. е. границы между зёрнами исчезают, несколько мелких зёрен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре собственно и начинается сварка, т. е. образование в пограничной зоне новых кристаллических зёрен, заимствующих материал для своего роста от обеих соединяемых частей, что ведёт к уничтожению физической границы раздела между частями.

, хорошо растворяющую углерод в больших количествах. При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объёму металла и весь переходит в более или менее однородный аустенит. При дальнейшем повышении температуры наблюдается рост зёрен металла, т. е. границы между зёрнами исчезают, несколько мелких зёрен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре собственно и начинается сварка, т. е. образование в пограничной зоне новых кристаллических зёрен, заимствующих материал для своего роста от обеих соединяемых частей, что ведёт к уничтожению физической границы раздела между частями.

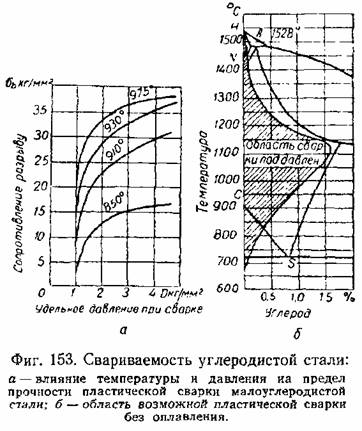

На фиг. 153 показана зависимость прочности сварного стыка от температуры сварки и давления осадки. Прочность сварки растёт с увеличением температуры и давления в известных пределах. При чрезмерном повышении температуры могут наступить явления перегрева металла и расплавление отдельных структурных составляющих, что ведёт к снижению прочности сварки.

С увеличением содержания углерода в стали максимальная допустимая температура сварки понижается, а минимальная растёт. Это ведёт к сужению диапазона сварочных температур с повышением содержания углерода в стали (фиг. 153). На этой диаграмме область свариваемости давлением заштрихована и нанесена на стандартную диаграмму состояния железоуглеродистых сплавов. Следует заметить, что при контактной сварке оплавлением, сущность которой излагается ниже, область хорошей свариваемости значительно расширяется и диаграмма (фиг. 153) в значительной степени теряет своё значение.

Приведённые соображения об образовании сварного соединения имеют весьма приближённый характер. Недостаточность наших знаний в этой области особенно подчёркивается возможностью холодной сварки металла без всякого подогрева (см. главу V).

При охлаждении металла по окончании сварки прежде всего происходит затвердевание расплавленной зоны, если она образовалась. Кристаллизация начинается с наружных слоев расплавленной зоны и идёт к её середине, образуя типичную столбчатую или дендритную структуру литого металла. Кристаллизация сопровождается усадкой металла, ведущей при недостаточном давлении к образованию усадочных раковин.

Охлаждение металла происходит весьма быстра, и если сталь способна к закалке, то возможно образование закалочных структур, мартенсита и троостита, в зоне сварки с возрастанием твёрдости-металла и возможным образованием трещин. Нередко наблюдается в зоне сварки рост зерна и образование видманштеттовой структуры; оба эти явления ведут к снижению пластичности металла в зоне сварки, особенно заметно понижается его ударная вязкость

Контроль качества контактной сварки

Получение изделий высокого качества, выполняемых с применением контактной сварки, возможно только в том случае, если на предприятии осуществляются три вида контроля: предварительный, контроль в процессе сварки и окончательный контроль готового изделия или узла. Предварительный контроль заключается в проверке всех звеньев производства:

1) технического состояния сварочного оборудования: износ узлов машины, крепление электродов, сопротивление контактов вторичной цепи, координация работы электрических и механических узлов. Для устранения неполадок в работе машин необходим своевременный планово-предупредительный ремонт;

2) обеспечения рабочих (сварщика и наладчика) исправными приспособлениями, инструментом, а также электродами контактных машин;

3) формы, размеров и состояния поверхностей деталей, поступающих на сварку. В соответствии с техническими условиями и технологией назначается выборочная или 100%-ная проверка деталей;

4) исходного материала по данным сертификата или по результатам химического анализа и механических испытаний. Контроль выполняется до подачи металла в заготовительный цех;

5) хранения металла, деталей, заготовок; должна быть исключена возможность их ржавления, загрязнения, повреждения поверхности, кромок и т. п.

Контроль в процессе сварки заключается в систематической проверке установленного режима сварки: величины сварочного тока, длительности включения тока, усилия сжатия между электродами (при точечной и шовной сварке) и усилия осадки (при стыковой сварке). При стыковой сварке проверяются также установочная длина, величина и скорость оплавления и осадки (под током и без тока). При шовной сварке замеряются скорость перемещения изделия и ширина рабочей поверхности электрода; при точечной сварке — диаметр электрода.

Параметры режима контактной сварки проверяются при помощи контрольных приборов и приспособлений, что позволяет стабилизировать режим, а следовательно, и качество сварных соединений.

Окончательный контроль сваренного узла или изделия выполняется способами, установленными технологией и техническими требованиями, предъявляемыми к этим изделиям. В некоторых случаях попутно с контролем самих изделий проверке подвергаются образцы. Контроль может осуществляться с разрушением или без разрушения.

Внешний осмотр. Сварные точки, шов и стыки осматриваются невооруженным глазом или при помощи лупы 2,5—7-кратного увеличения. В сваренном изделии проверяются шаг и диаметр точек в соответствии с чертежом и технологией, расстояние точек от края отбортовки или нахлестки, это расстояние должно быть достаточным, чтобы не происходили разрывы кромки и сильные выплески. В стыковых соединениях не должно быть перекосов и смещений сваренных деталей. В изделиях, сваренных на шовных машинах, проверяется расстояние шва от кромки изделия, выполнение «замков» (перекрытий начала и конца шва). Кроме того, контролируется качество самих точек, швов и стыков. Точка должна быть круглой (если чертежом и технологией не предусмотрена другая ее форма); цвета побежалости вокруг точки должны быть расположены равномерными кольцами. Глубина вмятины должна быть одинакова по всей поверхности отпечатка и не более 10% толщины одного листа (при сварке листов разной толщины эти цифры относятся к более тонкому листу). В деталях, изготовленных под декоративное покрытие, вмятины (с одной стороны детали) не допускаются.

При осмотре изделий, выполненных рельефной сваркой, устанавливается плотность прилегания деталей, а так же признаки, характеризующие равномерный нагрев.

Изделия, сваренные на шовных машинах, должны иметь шов с одинаковой на всем его протяжении шириной отпечатка и равномерной глубиной вмятины (в тех же пределах, что и для точечной сварки), с равномерной чешуйчатостью, характеризующей стабильную величину перекрытия точек. Если сварка производилась роликом, вращаемым стальной шарошкой, на поверхности шва неизбежно будут следы накатки; однако эта накатка не должна быть резкой и острой.

Стык, выполненный сваркой сопротивлением, должен иметь равномерное по всему периметру и достаточное по величине утолщение, не должно быть расслоений. Стык, сваренный оплавлением, должен иметь равномерно выдавленный металл и грат и небольшую зону нагрева. В сварных соединениях не должно быть дефектов.

Для оценки результатов внешнего осмотра всех видов сварки контролер должен иметь эталонный образец изделия, узла или ряда сварных соединений.

Технологическая проба. Для выявления скрытых дефектов, невидимых невооруженным глазом, в процессе изготовления партии деталей производится технологическая проба. Технологическая проба необходима также в следующих случаях: перед началом изготовления нового изделия или узла; при передаче изделия на машину другого типа или иной мощности; при изменении параметров режима. Образцы для пробы изготовляются по той же технологии, что и изделие: марка металла, подготовка поверхности, обработка торцов (при стыковой сварке), оборудование и режим те же, что и для изготовления изделия. Если невозможно обеспечить эти условия, то образцы для технологической пробы вырезают из изделий.

Для разрушения образцов технологической пробы используются тиски, зубило и простейшие приспособления. Для облегчения разрушения образцов, выполненных точечной и шовной сваркой, можно применять специальное зубило. Образцы должны разрушаться со сквозным вырывом по околоточечной или околошовной зоне. При значительных толщинах свариваемых деталей может получаться и несквозной вырыв; однако технологическую, пробу следует считать удовлетворительной в том случае, если глубина лунки от вырванной точки составляет не менее 30% толщины листа, из которого вырвана точка.

При разрушении образца скручиванием можно определить диаметр литого ядра точки и обнаружить некоторые внутренние дефекты (трещины, раковины, выплески).

Стыковые соединения испытывают путем изгиба сваренных образцов. Соединение плохого качества разрушается по месту сварки; при этом обнаруживаются внутренние дефекты. В стыке хорошего качества дефекты отсутствуют, поэтому и угол загиба имеет достаточную величину. На предприятиях, где широко используется стыковая сварка, при изготовлении составного режущего инструмента проводятся испытания ударом. Заготовки, сваренные из разных сталей, например, углеродистой и быстрорежущей, испытывают ударами о край стальной плиты: силу удара устанавливают опытным путем. Хрупкое соединение от удара разрушается. При массовом производстве инструмента применяют специальные приспособления для испытания на удар и кручение.

Образцы шовной сварки на непроницаемость испытывают, наливая керосин в специально изготовленный карман, швы которого предварительно обмазывают мелом.

Механические испытания. Изделия, сваренные в стык, испытывают на прочность и пластичность. Прочность определяется при растяжении, а пластичность углом загиба. Прочность детали или образца считается удовлетворительной, если при растяжении разрыв произошел по основному металлу. Допускаемый угол загиба зависит от марки свариваемого металла и устанавливается техническими условиями. Точечные и шовные сварные соединения испытывают на срез. Для этих испытаний изготовляют образцы. Так как при испытаниях необходимо учитывать влияние шунтирования сварочного тока предыдущей точкой, то образцы делаются многоточечными; сваренную пластину разрезают на полоски с одной точкой. Контрольные пластины должны быть сварены из металла той же марки и толщины, с такой же подготовкой поверхности, как и изделия, или же образцы вырезают из сваренного изделия.

Результаты механических испытаний образцов точечной сварки на срез и шовной сварки на разрыв считаются удовлетворительными, если разрушающее усилие будет не ниже установленного для металла данной марки и толщины. При этом образцы точечной сварки должны разрушиться со срезом литого ядра точки или же с вырывом — как сквозным, так и несквозным.

Необходимым условием требуемой прочности шовной сварки является разрушение образца с разрывом полосы по основному металлу. Разрушение этих образцов со срезом по сечению шва указывает на непровар или малый диаметр литого ядра каждой точки.

Очень важна как показатель хорошего качества сварки стабильность результатов механических испытаний.

Механическим испытаниям подвергают не менее десяти образцов. Допускаются следующие отклонения в результатах механических испытаний от требуемых: из десяти испытанных образцов только в двух м

2020-08-05

2020-08-05 496

496