Сложный состав вторичного цинкового сырья, содержащего, кроме цинка, кадмий, редкие элементы, мышьяк, сурьму, хлор и фтор, а также органические и неорганические восстановители, затрудняет выбор рациональных методов его переработки. Одной из задач выщелачивания возгонов, помимо максимального извлечения цинка в раствор и минимального перевода в него вредных примесей, является наиболее полное извлечение в раствор редких элементов - индия, таллия и др. Поэтому на всех предприятиях практически не прекращаются поиски наиболее эффективных способов извлечения из вельц - окислов, шлаковозгонов и различных пылей свинцового и медеплавильного производств наряду с цинком и кадмием других ценных компонентов.

Вместе с тем из-за большого содержания в окисленном сырье различных вредных примесей в Советском Союзе оставлены попытки создания обособленной технологической схемы переработки пылей и возгонов, обеспечивающей получение высококачественных растворов для электроосаждения цинка только из этого сырья.

Все применяемые на отечественных заводах схемы и способы выщелачивания пылей и возгонов предусматривают сочетание этого передела с переделом выщелачивания цинкового огарка и передачу растворов пылевого цикла на дальнейшую доочистку в основной рудный цикл цинкового производства.

Сложный и весьма различный состав возгонов (под которыми в дальнейшем подразумеваются как окислы, полученные при вельцевании, так и возгоны от фьюмингования шлаков) вызвал необходимость разработки в конкретных условиях каждого предприятия своей оптимальной технологической схемы их переработки (табл. 13).

Из табл. 13 видно, что все заводы, за исключением завода «Электроцинк» и Челябинского цинкового, применяют периодический способ выщелачивания. Объясняется это как специфичностью перерабатываемого материала, так и преимуществами данного способа, позволяющего осуществить практически любой режим выщелачивания на сырье разнообразного состава. При наличии возгонов стабильного состава вполне можно применять и непрерывное выщелачивание, о чем свидетельствует опыт завода «Электроцинк», Челябинского цинкового и некоторых зарубежных предприятий.

Таблица 13

Технологические схемы и способы выщелачивания возгонов

| заводы | Способы подготовки возгонов | Первая стадия выщелачивания | Вторая стадия выщелачивания | |||||

| Характер выщелачивания | Конечная кислотность | Способ выщелачивания | Характер выщелачивания | Конечная кислот ность, г/л | Способ выщелачива ния | |||

| «Электроцинк» | Водно-содовая отмывка от хлора | Нейтральное | рН=4,8÷5,2 | Непрерывный | Кислое | 25-30 | Периодический | |

| Челябинский | Водная отмывка от хлора | * | рН=4,8÷5,3 | * | Кислое* | 30-35 | * | |

| Усть-Каменогорский | Нет | Кислое | 6-10г/л | Периодический | Кислое (высокотемпературное) | 15-20 | * | |

| «Укрцинк» | Нет | Кислое | 20-25 г/л | Периодический | - | - | - | |

| Алмалыкский | Прокаливание в многопудовых печах для удаления хлора | Нейтральное | рН=4,9÷5,2 | * | Кислое | 18-25 | Периодический | |

| Очистка растворов от хлора | Основные растворы, направляемые в рудный цикл | |||||||

| «Электроцинк» | Производится только для оборотных растворов | После нейтрального выщелачивания: рН=4,8÷5,2; Sb=10 мг/л; Ge= 3 мг/л | ||||||

| Челябинский | Не производится | После нейтрального выщелачивания: рН=4,0; Fe=3÷4 г/л; Sb=25 мг/л; As= 20÷ 40 мг/л; Ge= 3 мг/л | ||||||

| Усть-Каменогорский | Медным купоросом и цементной медью или пульпой медного кека | После гидролитической очистки: рН=5÷5,2; Sb=10 мг/л; As = 40 мг/л | ||||||

| «Укрцинк» | То же | После гидролитической очистки: рН=5,1÷5,5; Fe=75 мг/л; Sb=0,5 мг/л; As = 0,2 мг/л | ||||||

| Алмалыкский | Не производится | После нейтрального выщелачивания: рН=4,9÷5,2; Sb=10 мг/л; As = 30 мг/л | ||||||

| * Третья стадия – окислительное высокотемпературное довыщелачивание свинцового кека. | ||||||||

Большинство цинковых заводов работает по двустадийной технологической схеме с целью наиболее полного извлечения в раствор цинка, кадмия и редких элементов. При этом используют не только сочетание первой нейтральной стадии со второй кислой стадией, как это делается на «Электроцинке» и Алмалыкском цинковом заводе, но и в обеих стадиях процесс начинается и заканчивается в кислой среде (Усть-Каменогорский завод). Исключение составляет только «Укрцинк», на котором весь процесс выщелачивания возгонов осуществляют в одну стадию.

В целом технологические схемы выщелачивания возгонов слагаются из ряда отдельных, связанных между собой производственных операций: нейтрального выщелачивания, кислого выщелачивания, высокотемпературного кислого довыщелачивания свинцовых кеков и обработки железистых осадков серной кислотой.

Нейтральное выщелачивание начинают при относительно высокой кислотности, создаваемой в чане с механическим перемешиванием при подаче в него отработанного электролита, оборотных растворов и серной кислоты. Последняя необходима для компенсации ее убыли в процессе с сульфатами свинца и другими растворимыми сульфатами. Для обеспечения гидролитической очистки растворов от мышьяка, сурьмы, германия, железа и получения пульпы с удовлетворительными физическими свойствами нейтральное выщелачивание возгонов заканчивают на всех заводах по достижении рН=4,8÷5,2. Так как при нейтральном выщелачивании не ставится цель извлечь в раствор максимальное количество редких металлов, то указанный выше режим вполне обеспечивает перевод большей части цинка и кадмия в раствор с минимальным переходом в него вредных примесей.

В процессе нейтрального выщелачивания принимают меры для окисления двухвалентного железа и других различных органических и неорганических восстановителей марганцевой рудой, шламом электролизных ванн (на кислой ступени при кислотности не ниже 3-10 г/л) или воздухом (на нейтральной ступени, когда значение рН достигает 3 и более). Наличие в растворах ионов меди ускоряет процесс окисления и улучшает тем самым гидролитическою очистку его от примесей.

В результате нейтрального выщелачивания стремятся получить цинковые растворы с таким содержанием примесей, которое позволяет направить их в рудный цикл без последующего ухудшения качества нейтрального электролита. Обычно критерием служит предельное содержание мышьяка или сурьмы, которое в значительной мере определяется потенциальными возможностями рудного цикла для доочистки этих растворов или, другими словами, соотношением количества цинка, выщелачиваемого из огарка и возгонов.

Практикой установлено, что па цинковых заводах средней мощности в нейтральных растворах пылевого цикла можно допустить содержание мышьяка до 30 мг/л, сурьмы - до 10 мг/л. Содержание твердого не должно превышать 1-2 г/л. При высоком остаточном содержании двухвалентного железа (0,5-1,5 г/л) растворы пылевого цикла перед направлением в общую ветвь нейтральной стадии предварительно подвергают окислению марганцевой рудой в специальном агитаторе.

Если соотношение растворов пылевого и рудного циклов таково, что доочистка растворов после выщелачивания возгонов в рудном цикле невозможна, то их перед направлением в основное производство подвергают дополнительной гидролитической очистке до содержания мышьяка и сурьмы не более 0,2-0,3 мг/л (практика завода «Укрциик»), При этом в связи с применением одностадийной схемы выщелачивания доводку пульпы до рН=5,2÷5,3 при второй гидролитической очистке на этом заводе производят не возгонами, а известковым молоком.

Режим кислого выщелачивания возгонов (первая стадия) или кислого довыщелачивания свинцовых кеков после нейтрального выщелачивания возгонов выбирают с учетом не только доизвлечения цинка и кадмия, но и необходимости максимального перевода в раствор индия и других редких металлов. Начальная кислотность растворов, которыми обрабатывают возгоны или сгущенную свинцовую пульпу нейтрального выщелачивания, находится в пределах 120-180 г/л. Конечная кислотность при завершении операции выщелачиванияне превышает 10-30 г/л.

Применение кислого выщелачивания на первой стадии переработки возгонов в известной мере объясняется возможностью получения пульпы с более высокой скоростью отстаивания, чем при нейтральном выщелачивании. Естественно, что производительность аппаратуры для сгущения при этом значительно возрастает. После отстаивания кислой пульпы в сгустителях верхний слив с них направляется на хлорную (в случае необходимости) и гидролитическую очистку растворов от примесей.

При кислом выщелачивании свинцовых кеков - второй стадии выщелачивания возгонов - верхний слив сгустителей также направляют на гидролитическую очистку и в оборот он не поступает (в этом заключается отличие двустадийной схемы выщелачивания возгонов от подобной схемы выщелачивания цинкового огарка). В большинстве случаев гидролитическую очистку кислых растворов совмещают с операцией осаждения коллективного гид ратного продукта, аккумулирующего в себе редкие элементы, перешедшие в раствор из возгонов или свинцовых кеков.

В связи с тем что относительно низкая конечная кислотность (6-15г/л) кислого выщелачивания на первой стадии и невысокая (18-30 г/л) на второй не обеспечивают максимального извлечения в раствор из сульфидных и ферритных соединений цинка, меди, кадмия, а также извлечения индия и других редких металлов, ряд институтов и заводов разработал ивнедрил технологию гидросульфатизации или высокотемпературного (90-95° С) довыщелачивания свинцовых кеков при высокой начальной (150-170 г/л) и конечной кислотности (80 - 100г/л) растворов.

Как показали предварительные промышленные испытания [16], при выщелачивании свинцового кека при температуре пульпы, близкой к кипению, в течение 4 ч в раствор переходит до 81% Zn, а также 80% In. Извлечение индия в раствор находится в прямой зависимости от степени разложения феррита цинка. Для успешного проведения операции гидросульфатизации с целью ускорения растворения сульфидов металлов необходимо применение окислителей - марганцевой руды или воздуха.

При дальнейшем совершенствовании технологии высокотемпературного выщелачивания свинцовых кеков выяснилось, что для более полного разложения ферритов требуется введение в пульпу восстановителей, если их недостаточно в самом кеке [17]. Роль восстановителей в этом процессе выполняют и сульфиды, как это следует из реакции

Fe2O3 + МеS + 3H2SO4→2FeSO4 + MeSO4 + S + ЗН2О. (39)

Практика показала также, что из вельц - окиси с высокой восстановительной способностью недостаточно полно извлекаются цинк и кадмий, а из окиси с низкой восстановительной способностью и высоким содержанием железа - индий [17]. В связи с этим рекомендовано для повышения извлечения индия применять во втором случае восстановитель - медный кек/ Наряду с цинком, кадмием и индием в раствор извлекается до 90% железа. В присутствии значительного количества восстановителей (сульфидов металлов) трехвалентное железо, находящееся в растворе, превращается в двухвалетное по реакции

4Fe2(SO4)3+ MeS + 4H2O→8FeSO4 + MeSO4+ 4H2SO4 (40)

и при последующей гидролитической очистке растворов увеличивает объем железистых кеков, понижая в них концентрацию индия. Растворы после гидросульфатизации свинцовых кеков являются оборотными и направляются в голову процесса на первую стадию кислого (или слабокислого) выщелачивания возгонов.

Технология гидролитической очистки, а также очистки от хлора растворов пылевого цикла изложена в гл. V. В результате гидролитической очистки получают, как говорилось выше, коллективный гидратный продукт или железистые кеки. С целью извлечения из них индия и других металлов железистые кеки подвергают дополнительной гидрометаллургической обработке. В качестве растворителя применяют отработанный электролит, серную кислоту и кислые оборотные растворы. Растворение железистых кеков проводят при температуре 75- 80° С, высокой начальной кислотности и заканчивают при кислотности пульпы 25-30 г/л.

После сгущения верхний слив является исходным раствором для извлечения индия, а нижний направляют в оборот на кислое выщелачивание. При небольших концентрациях индия в растворе, поступающем на гидролитическую очистку, железистый кек возвращают на первую стадию кислого выщелачивания или фильтруют совместно с цинковыми кеками рудного цикла и направляют на дальнейшую переработку.

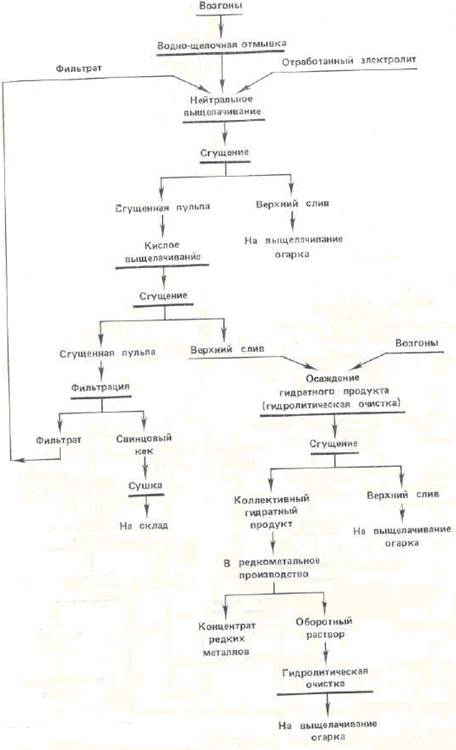

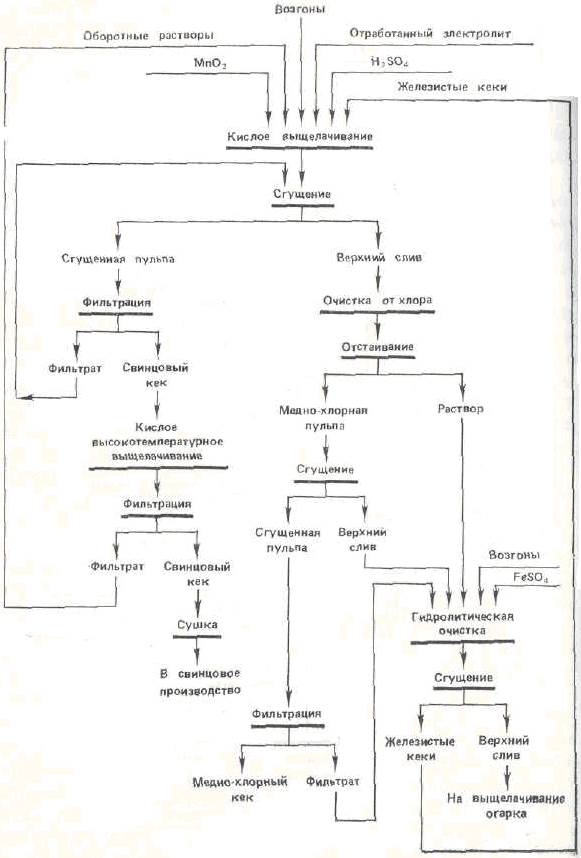

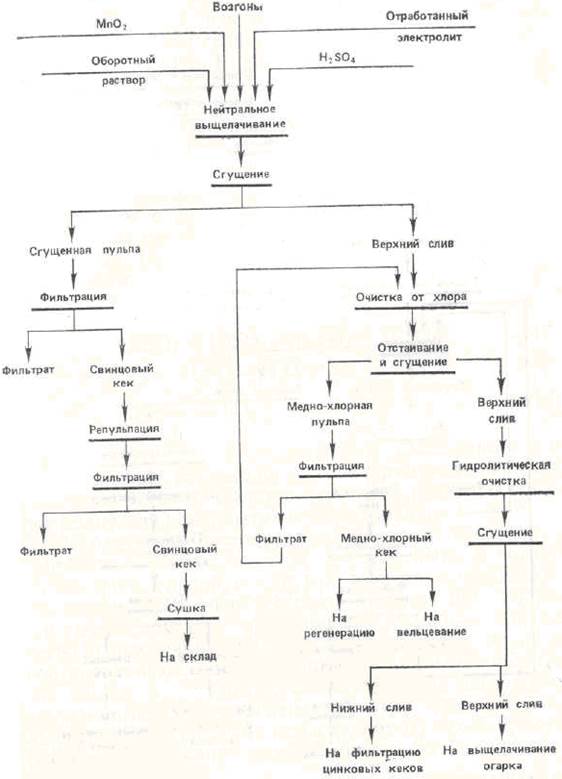

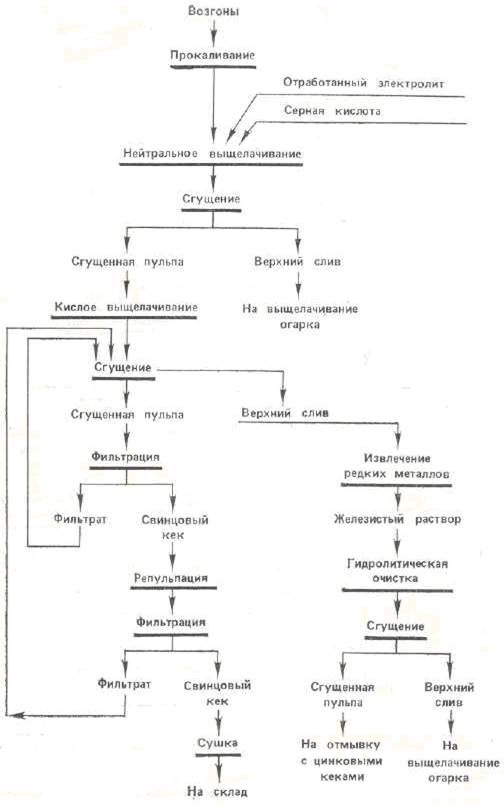

На рис. 55-58 приведены технологические схемы выщелачивания возгонов, применяемые па отечественных заводах.

На некоторые заводы для переработки в цехе выщелачивания, кроме собственного сырья, поступает различное привозное окисленное сырье. Для стабилизации процесса выщелачивания, а также для соблюдения технологического режима это сырье шихтуют на складе в заданном соотношении. Совместной переработке подвергают, как правило, только вельц - окислы и шлаковозгоны. Различные свинцовые пыли, а также пыли электрофильтров по возможности стремятся перерабатывать отдельно, так как они значительно отличаются от возгонов содержанием свинца, что увеличивает выход свинцовых кеков, кадмия и некоторых редких металлов.

На одних заводах подготовленную смесь возгонов подвергают водной или водно-содовой отмывке от хлора, фтора и органических примесей, а на других ее с этой целью прокаливают в обжиговых печах. Некоторые заводы такой подготовки не проводят, а предпочитают очищать от хлора растворы, полученные после выщелачивания возгонов. Таким образом, на выщелачивание могут поступать как сухие возгоны, так и сгущенная пульпа после предварительной отмывки возгонов от хлора.

Выщелачивание проводят обычно в чанах с механическим перемешиванием емкостью 85-100 м3, имеющих коническое днище, диффузор и футерованных кислотоупорным кирпичом. Для лучшего использования кислорода воздуха, подаваемого для окисления примесей, в реакторах иногда устанавливают диспергаторы, а для равномерного распределения отработанного электролита по поверхности пульпы (в случае непрерывного выщелачивания) устраивают брызгала.

Нейтральное выщелачивание можно проводить периодически или непрерывно. При периодическом выщелачивании в реактор натри четверти его емкости предварительно заливают отработанный электролит и оборотные растворы, в основном фильтраты.

Рис. 55. Двустадийная схема выщелачивания возгонов с нейтральной первой стадией и водно-щелочной отмывкой от хлора

Рис. 56. Технологическая схема выщелачивания возгонов с двумя кислыми стадиями

Рис. 57. Схема одностадийного нейтрального выщелачивания возгонов

Рис. 58. Двустадийная схема выщелачивания возгонов с предварительным прокаливанием и нейтральной первой стадией

Смесь растворов подкрепляют серной кислотой до начальной кислотности 120-150 г/л. В подготовленную таким образом смесь растворов малыми порциями, периодически, при перемешивании с помощью аэропитателей, бункер - весов или иным способом загружают возгоны в сухом виде или закачивают в виде пульпы.

Если возгоны предварительно не подвергали прокаливанию, то, особенно в начале процесса, когда концентрация кислоты в реакторе высокая, происходит обильное выделение сернистого газа и небольшого количества сероводорода, вызванное соответственно взаимодействием серной кислоты с сульфитами и сульфидами металлов (свинца, кадмия) по реакциям:

MeSO3 + H2SO4→MeSO4 + H2SO3; (41)

H2SO3→H2O + SO2; (42)

MeS + H2SО4 = MeSO4 + H2S. (43)

В связи с этим с целью уменьшения загазованности в цехе и создания нормальных санитарно-гигиенических условий для обслуживающего персонала реакторы оснащают принудительной вытяжной вентиляцией.

Нейтрализацию раствора производят до постоянной кислотности, величина которой должна быть, с одной стороны, минимальной, а с другой, обеспечивать возможность окисления закисного железа и других восстановителей путем добавок марганцевой руды или шлама электролизных ванн. Обычно нейтрализацию кислоты приостанавливают, когда кислотность пульпы снизится до 3-10 г/л. При этой кислотности в чан загружают тонкоизмельченную марганцевую руду (чаще в виде пульпы) и перемешивание продолжают до тех пор, пока в растворе содержание двухвалентного железа не снизится до 50-75 мг/л.

Общее количество восстановителей в пересчете на закисное железо может достигать 4-5 г/л. В этом случае расход марганцевой руды очень велик и составляет 30-40 кг/м3 раствора. Наличие в растворе ионов меди в количестве 3,5-4 г/л позволяет снизить расход марганцевой руды до 10-12 кг/м3 и ускорить процесс окисления восстановителей в 3-4 раза.

На отдельных заводах закисное железо и другие восстановители окисляют не марганцевой рудой или шламом электролизных ванн, а воздухом. В этом случае нейтрализацию кислотности продолжают до достижении рН=3 и выше. В этих условиях окисление восстановителей кислородом воздуха является более эффективным. По окончании окисления пульпу доводят добавками нейтрализатора до рН=4,8÷5,2, чтобы обеспечить осаждение гидроокиси железа, мышьяка, сурьмы, германия и других примесей.

При непрерывном процессе нейтральное выщелачивание ведут в серии последовательно установленных чанов с механическим перемешиванием. В первый, головной, чан непрерывно в заданном соотношении подают пульпу возгонов и отработанный электролит, предварительно подкрепленный серной кислотой до нужной концентрации. Регулировку рН производят изменением подачи отработанного электролита в первый реактор. На выходе из него рН пульпы поддерживают в пределах 4,2-4,7. Конечная пульпа должна иметь рН=4,8÷5,2. В первые два реактора для окисления восстановителей непрерывно подают воздух. Если в растворе концентрация двухвалентного железа была более чем достаточной для осаждения мышьяка и сурьмы (содержание сурьмы не более 10 мг/л) и в дальнейшем растворы нейтрального выщелачивания будут подвергаться дополнительному окислению в рудном цикле, то остаточное содержание закисного железа допускается до 1-1,5 г/л.

Нейтральную пульпу направляют па сгущение и отстаивание в сгустители, конструкция которых не отличается от описанных выше. Особенностью сгущения пульпы от выщелачивания возгонов является большая плотность свинцовых кеков. Поэтому возможностей для поломки перегребного устройства сгустителя при его перегрузке сгущенным материалом здесь больше, чем в основном производстве. Это обстоятельство требует повышенного внимания персонала к обслуживанию оборудования. Верхний слив сгустителей, как правило, направляют в рудный цикл. Нижний слив (свинцовые кеки) поступает в дальнейшую переработку.

Кислое выщелачивание, как следует из табл. 13, применяют в качестве второй операции для выщелачивания сгущенной нейтральной пульпы и первой операции для выщелачивания возгонов, Растворение сгущенной нейтральной пульпы производят в таких же реакторах, что и выщелачивание возгонов. Чан с механическим перемешиванием заполняют на 2/з объема отработанным электролитом, который подкрепляют серной кислотой до 150-180 г/л. Затем подают острый пар для подогрева раствора. В нагретый до 80-90°С раствор периодически отдельными порциями закачивают нижний слив нейтральных сгустителей. Загрузку сгущенной пульпы продолжают до конечной кислотности 18-30 г/л, которая должна быть устойчивой в течение 1,5-2,0 ч.

В случае необходимости в зависимости от содержания сурьмы и мышьяка в растворе, а также содержания индия в железистом осадке при последующей гидролитической очистке в реактор в процессе кислого выщелачивания свинцовых кеков добавляют марганцевую руду или шлам электролизных ванн. По окончании выщелачивания пульпу выпускают в сгустители. Для ускорения отстаивания в пульпу подают полиакриламид или столярный клей. После отстаивания верхний слив сгустителей направляют на гидролитическую очистку, совмещенную с осаждением коллективного гидратного концентрата редких металлов. Нижний слив сгустителей (свинцовый кек) с отношением ж:т = (1÷2):1 поступает на фильтрацию, отмывку, а затем на сушку. В свинцовом кеке содержание свинца должно быть не менее 30-40%, цинка - не более 6% и кадмия 0,1-0,3%.

В качестве первой операции кислое выщелачивание возгонов проводят аналогичным образом с некоторым отличием от нейтрального выщелачивания. При нейтральном выщелачивании в голову процесса обычно не подают растворов или других оборотных продуктов, которые могут ухудшить качество нейтральных растворов, направляемых в рудный цикл, по содержанию мышьяка, сурьмы, германия, железа и других примесей. В этом смысле кислое выщелачивание возгонов отличается тем, что в реактор наряду с отработанным цинковым электролитом и серной кислотой закачивают оборотные растворы второй кислой стадии, пульпу редкометального производства, содержащую свинец и медь, а также железистые кеки от гидролитической очистки растворов после извлечения из них индия.

Загрузку возгонов в реактор производят до снижения кислотности растворов со 150-180 до 30-40 г/л. После этого загружают измельченную марганцевую руду или закачивают шлам электролизных ванн. Когда содержание закисного железа в растворе уменьшится до 1,5-2,5 г/л, начинают доводку пульпы в течение 20-30 мин до кислотности 6-10 г/л. Для более полного извлечения из возгонов ценных компонентов перемешивание пульпы продолжают после прекращения подачи возгонов еще в течение 30 мин.

На Челябинском заводе реактор, в который закачивают кислые растворы, соединен магистралями с шаровой мельницей. Во время циркуляции кислого раствора между реактором и мельницей в последнюю загружают необходимое количество возгонов. Таким образом, кислое выщелачивание происходит в замкнутом цикле с мельницей. Циркуляция растворов и загрузка возгонов в мельницу продолжается до тех пор, пока в реакторе не установится кислотность 10- 15 г/л. Такой способ намного сокращает продолжительность выщелачивания.

Пульпу первого кислого выщелачивания также направляют в сгустители с добавкой в случае необходимости коагулянта - полиакриламида. Верхний слив сгустителей поступает на гидролитическую очистку, а нижний слив, представляющий собой сгущенную свинецсодержащую пульпу, подвергают второй стадии кислого выщелачивания в более жестком температурном и кислотном режиме.

Гидросульфатизацию, или высокотемпературное высококислотное выщелачивание свинцовых кеков, осуществляют на практике следующим образом. Предварительно отфильтрованный на дисковом вакуум-фильтре свинцовый кек репульпируют отработанным цинковым электролитом и подают в реактор, заполненный наполовину кислым электролитом с кислотностью 140-150 г/л. Если нужно повысить кислотность до 170-180 г/л, в реактор подают серную кислоту. Пульпу подогревают паром через змеевик до 90-95° С и непрерывно продувают воздухом. Как указывалось выше, для более полного растворения сульфидов гидросульфатизацию свинцовых кеков проводят в окислительной среде. В качестве окислителей используют марганцевую руду и воздух, причем воздух более предпочтителен, так как применение руды приводит к накоплению марганца в основном производстве. Окончание процесса определяют по установившейся постоянной кислотности пульпы и содержанию двухвалентного железа, которое должно быть не выше 100-200 мг/л. В первые годы освоения процесса гидросульфатизации конечная кислотность достигала 80-100 г/л. Затем она была по разным причинам снижена до 15-20 г/л. Операция высокотемпературного выщелачивания занимает в среднем 4-5 ч, после чего пульпу фильтруют в вакуум-фильтрах. Отфильтрованный свинцовый кек направляют на сушку, а фильтрат - в сгустители кислого выщелачивания возгонов.

Выщелачивание сульфатного продукта, полученного в процессе сульфатизации свинцовых пылей (см. главу III), производят при температуре 60-70° С и постоянной кислотности 10-20 г/л в реакторе с механическим перемешиванием при отношении ж: т = 3:1. По окончании выщелачивания пульпу фильтруют на дисковом вакуум - фильтре. Свинцовый кек отгружают на свинцовое производство, а фильтрат поступает в отделение для извлечения редких металлов. Свинцовый кек содержит 55-57% Рb, 2-4% Zn и 0,3-0,4% Cd. Выход его достигает 60-65%. В растворах от выщелачивания сульфатного продукта находится, г/л: 40-90 Zn; 6-14 Cd; 5-10Fe; 1 As.

2020-08-05

2020-08-05 348

348