Для отделения твердого остатка от раствора на отечественных заводах повсеместно применяют сгустители. На некоторых зарубежных заводах, работающих по схеме одностадийного выщелачивания, пульпу подвергают фильтрации на вакуум-фильтрах. Сгустители - достаточно надежный агрегат непрерывного действия, позволяющий с минимальным расходом электроэнергии и небольшими затратами труда на обслуживание выделить из пульпы большую часть твердого. Недостаток этих аппаратов заключается в низкой удельной производительности, громоздкости и большой площади цеха, необходимой для их установки.

Рис. 45. Сгуститель:

1 - железобетонный бак с гидроизоляцией и кислотоупорной футеровкой (керамика); 2 - привод сгустителя с граблями; 3 - крышка сгустителя; 4 - узел выпуска нижнего слива; 5- приемный ящик для пульпы; 6 - кольцевой желоб для верхнего слива

Рис. 46. Внешний вид сгустителя

Сгуститель (рис. 45, 46) представляет собой цилиндрический чан с коническим днищем диаметром 9-18 м и высотой 3-5 м, оборудованный подвесным перегребным механизмом с центральным приводом. В центре днища имеется выпускное отверстие для сгущенной пульпы. В верхней части чана по всему периметру с внутренней стороны устраивают кольцевой желоб для сбора верхнего слива. Чан изготовляют из деревянных клепок, стальных листов или железобетона и футеруют свинцом или кислотостойкой керамикой. Б качестве подслоя применяют рубероид на битуме, уложенный в несколько слоев. Коническое днище с небольшим углом наклона к горизонту (8-15°) служит для облегчения передвижения сгущенного твердого материала от периферии к центру.

Подвесной перегребной механизм состоит из привода, вертикального вала и крестовины с гребками. Все эти сооружения крепятся на ферме, установленной на опорах. Два плеча крестовины доходят до стенок чана, а два Других имеют длину, равную 2/з радиуса чана. Перегребной механизм и вал изготавливают из кислотостойкой стали. Вал можно перемещать по вертикали вдоль своей оси на расстояние до 400-500 мм. Скорость вращения перегребного механизма - один оборот в 3-5 мин.

Мощность электродвигателя привода вращения не превышает 3-5 кВт.

Направленная на сгущение нейтральная или кислая пульпа поступает в приемник-распределитель с решеткой, указанный в центре сгустителя и погруженный в раствор. Назначение приемника - устранять взмучивание верхней отстойной зоны и улавливать посторонние случайные предметы (щепу, тряпки и т. п.). При движении пульпы от центра к периферии ее твердые частицы оседают на дно сгустителя, а жидкая часть переливается через борт кольцевого желоба и направляется на дальнейшую переработку. Осевшие на дно чана твердые частицы с помощью перегребного механизма перемещаются к центральному выпускному отверстию и через определенные промежутки времени в виде сгущенной пульпы откачиваются из сгустителя.

Сгуститель имеет диаметр 15 м, высоту 3 м, объем 500 м3 и площадь сгущения 176 м2. Агрегат диаметром 18 м и высотой 3,6 м имеет соответственно объем 650 м3 и площадь сгущения 250 м3. Производительность сгустителя рассчитывают по съему верхнего слива с 1 м3 площади сгущения. На нейтральной пульпе сгустители способны выдавать 3-5 м3 осветленного раствора на 1 м2/сут, а кислые сгустители (для которых требования к верхнему сливу по содержанию твердого менее строгие) -до 7 м3 на 1 м2/сут. в зависимости от режима работы сгустителя содержание твердого в сгущенной пульпе составляет от 40 до 50% твердого, в верхнем нейтральном слое оно не превышает 1-2 г/л, в кислом достигает 80-100 г/л.

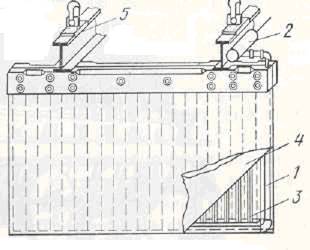

Для первой стадии фильтрации сгущенной пульпы (цинкового кека) используют, как правило, рамный вакуум-фильтр периодического действия (рис. 47). Он состоит из ряда железобетонных бункеров с коническим днищем, покрытых изнутри кислотостойкой футеровкой, и нескольких фильтровальных блоков, называемых корзинами. Обычно в таком фильтре имеется 5-6 бункеров и 3-4 корзины. Корзина представляет собой набор из 20-30 рам, составленных из фильтровальных элементов, изготовленных из медных или нержавеющих перфорированных трубок диаметром 25 мм, согнутых в форме буквы П, соединенных одними концами с медной трубой большего диаметра и далее с вакуум-насосом. Вторые концы трубок заглушены. Каждая рама прикреплена к деревянному брусу с деревянными планками и обтянута снаружи фильтровальной тканью. Размер рамы 2X3 м. фильтровальная поверхность одной корзины определяется числом рам в ней и составляет 80—160 м 2. Корзина соединена гибкими резиновыми шлангами с вакуумной системой и воздуховодом сжатого воздуха.

Работа фильтра происходит следующим образом. С помощью мостового крана, специально установленного над бункерами для обслуживания фильтра, корзину на всю высоту опускают в бункер с пульпой, перемешиваемой воздухом. При включении вакуума раствор из пульпы отсасывается через фильтро - ткань по трубкам в баки-ресиверы. При этом на поверхности рам наращивается слой цинкового кека. Уровень пульпы в бункере во время фильтрации понижается, что может привести к попаданию воздуха в вакуумную систему. Поэто му пульпу в этот период все время добавляют в бункер.

Рис. 47. Рамный вакуум-фильтр:

1 - медная труба; 2 - труба к вакуум-насосу; 3 - деревянные планки; 4 - фильтровальная ткань; 5 - двутавровая балка для крепления рам

Когда слой кека достигнет толщины 30-40 мм, фильтрацию прекращают, корзину поднимают и оставляют на некоторое время в подвешенном состоянии над промывном бункером под вакуумом для сушки кека. После этого кек отдувают с поверхности фильтра в бункер сжатым воздухом и все операции повторяют. Каждая из операций занимает примерно следующее время, мин [14]: закачка пульпы в бункер (30 м3) -15, фильтрование - 60, перемещение корзины -3, сушка кека - 35, отдувка кека - 6, перемещение корзины - 2, репульпация кека - 12, откачка пульпы -15. Общее время фильтрации составляет 2 ч 28 мин.

Репульпированный с промывными водами кек откачивают на вторую стадию фильтрации. Удельная производительность рамного вакуум-фильтра равна 300 -1000 кг влажного кека с 1м2 поверхности фильтрации в сутки. Расход фильтровальной ткани составляет примерно 0,15 м2 на 1 т сухого кека.Преимущества рамного вакуум - фильтра заключаются в его простоте и большой общей площади фильтрующей поверхности, достигающей 600-800 м2 на 4-5 корзинах.

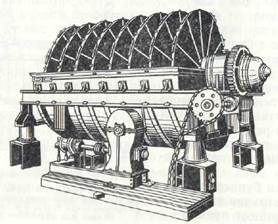

Вторую стадию фильтрации цинковых кеков осуществляют на дисковых вакуум-фильтрах непрерывного действия. Общий вид фильтра показан на рис. 48. Фильтр состоит из полого вала, изготовленного из кислотостойкого сплава и разделенного внутри перегородками на секции по всей длине, и 4-12 дисков, составленных каждый из 8-10 секторов.

Рис. 48. Дисковый вакуум-фильтр

Один конец вала имеет распределительную головку, в неподвижную часть которой подведены трубы вакуумной линии и сжатого воздуха. Соответственно числу дисков и секторов в теле вала имеются отверстия для присоединения секторов. Сектора прикреплены к валу с помощью шпилек. Вал с дисками вращается в корыте фильтра на двух подшипниках и приводится в движение от электродвигателя через червячную передачу.

Фильтровальным элементом является сектор. Его изготавливают в зависимости от степени агрессивности среды из стали или синтетических материалов. Стальные сектора делают в виде полых коробок с перфорированными отверстиями. Сектора из пластмасс - сплошные с канавками для сбора фильтрата с обеих сторон. Перед установкой секторов на вал на них надевают мешки из фильтровальной ткани, сшитые по размеру и форме сектора.

Во время работы фильтра диски почти наполовину погружены в корыто. При опускании вращающегося диска в корыто, наполненное постоянно взмучиваемой качанием коромысла пульпой, автоматически включается вакуум, раствор проходит через фильтро - ткань, собирается по канавкам или отверстиям сектора в соответствующем отделении вала иотсасывается через распределительную коробку в баки-сборники. Кек оседает на поверхности дисков. После наращивания слоя кека определенной толщины включают воздух, ткань отдувается и кек сбрасывается с дисков в щелевидные отверстия между дисками.

Правильное движение падающему кеку придают планки из пластмассы или резины, установленные с двух сторон каждого диска под углом к нему. Уровень пульпы в корыте фильтра поддерживается постоянным за счет добавок ее из небольшого буферного бачка. Дисковые вакуум - фильтры при небольших габаритах имеют большую фильтрующую поверхность. В зависимости от диаметра диска четырехдисковые фильтры имеют площадь фильтрации 34-40 м2, шестидисковые 50-60 м2 и двенадцатидисковые 100-140 м2. Удельная производительность фильтра составляет 0,8-1 т кека на 1 м2 фильтрующей поверхности в сутки. В отфильтрованном кеке содержится 35-40% влаги. Фильтрат направляют на репульпациюкека в первой стадии фильтрации или на противоточную промывку кека в сгустителях.

В отличие от вакуум-фильтров фильтр - прессы (рис. 49, 50) применяют для растворов, содержащих небольшое количество твердого (1-2 г/л), в частности для фильтрации верхнего слива нейтральных сгустителей и различных пульп после очистки растворов от примесей. Основные части фильтр-пресса - станина, рамы и плиты. Станина состоит из двух массивных чугунных лобовых плит, установленных вертикально и скрепленных четырьмя стальными тягами. Верхние тяги служат одновременно опорами для рам и плит. На одной из лобовых плит (чаще всего на передней) крепится ручной или гидравлический механизм для зажима рам иплит фильтра. К другой лобовой плите подводятся магистрали для фильтруемой жидкости и сжатого воздуха.

Роль фильтровальной ячейки выполняет рама с двумя плитами и проложенной между плитами и рамой фильтровальной тканью. Плиты и рамы в зависимости от назначения фильтра и характера жидкости изготовляют из чугуна, нержавеющей стали, фторопласта, полиэтилена и полипропилена. В них находятся отверстия для подачи в полость рамы фильтруемой жидкости. Плиты, кроме того, имеют бороздки по всей поверхности для сбора фильтрата. В собранном и зажатом виде плиты и рамы фильтра образуют сплошной канал, через который под давлением 0,2-0,3 МПа нагнетается пульпа или раствор.

Фильтруемая жидкость, поступающая в полость рам, продавливается через поры фильтровальной ткани, собирается по бороздкам в нижнем углу плиты и выпускается через отверстие плиты в желоб. Твердые частицы задерживаются на поверхности фильтровальной ткани и постепенно накапливаются внутри рам. По мере накопления твердого кека скорость фильтрации снижается, затем прекращается. После этого фильтр разбирают (раздвигают рамы и плиты) на очистку. Перед разборкой для удаления остатков раствора из кека фильтр продувают сжатым воздухом.

Очистку фильтра от кека производят вручную. Для этого раму отделяют от плиты и сбрасывают кек в поддон или бункер, установленный под фильтром. С плит снимают фильтровальную ткань и при необходимости направляют в стирку. Бороздки плит периодически очищают от образующегося в них осадка.

Рис 49. Внешний вид фильтр - пресса

Рис. 50. Отделение фильтр - прессов

Рис. 51. Фильтр ФПАК

Фильтр - прессы - аппараты периодического действия. Поэтому, несмотря на большую фильтрующую поверхность (80-100 м2), их производительность невысока и для обеспечения фильтрации всего количества растворов приходится устанавливать их в большом количестве. Удельная производительность фильтр -прессов составляет 5-10 м3/(м2-сут).

Некоторое ограниченное применение получили на цинковых заводах и автоматизированные фильтр - прессы непрерывного действия типа ФПАК, показанные на рис. 51.

2020-08-05

2020-08-05 771

771