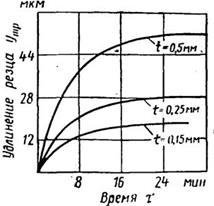

Теплота, выделяющаяся при резании металлов, нагревает инструмент, что приводит к его удлинению. Удлинение происходит в течение 8-16 минут непрерывного резания, а затем наступает тепловое равновесие (рисунок 15). Например, при обработке твердосплавным резцом без охлаждения его деформация достигает 30-50 мкм (с охлаждением в 3-3,5 раза меньше).

Удлинение увеличивается с ростом подачи, глубины и скорости резания.

Рисунок 15 - Температурные деформации резца

В общем случае удлинение резца может быть определено по следующей формуле:

,

,

где Lр - вылет резца; sв - предел прочности резца; F – площадь.

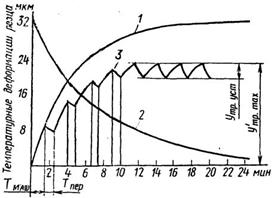

Рисунок 16 - Температурные деформации резца при точении с перерывами

Характер влияния температурных деформаций инструмента на точность зависит от соотношения времени резания и времени перерыва, габаритов инструмента и порядкового номера заготовки с начала обработки (рисунок 6). Общая погрешность формы от температуры: wф.= 2 ут.р.max,

Для уменьшения влияния температурных деформаций инструмента необходимо вести настройку станка на заданный размер и последовательную обработку заготовок в состоянии теплового равновесия- wф.= 2 ут.р.уст.

В) Погрешности обработки, возникающие в результате температурных деформаций заготовки

При обработке резанием более 10% выделяемой теплоты переходит в заготовку, вызывая её нагрев и деформацию. Необходимо различать неравномерный и равномерный нагрев. При равномерном нагреве возникает погрешность размеров, а при неравномерном - погрешность формы.

Температурные деформации особенно значительны при обработке тонкостенных, ажурных заготовок.

Температурные деформации увеличиваются с увеличением глубины резания и уменьшаются с увеличением подачи и скорости.

Погрешности, возникающие в результате размерного

Износа инструмента

Износ инструмента, измеряемый по нормали к обрабатываемой поверхности и непосредственно влияющий на точность, принято называть размерным. Применительно к обтачиванию резцами размерный износ – радиальный износ.

Размерный износ обозначают u, измеряют в мкм и выражают в зависимости от пути резания L, который для токарной обработки определяется по формуле:

,

,

где Dзаг. - диаметр заготовки; Lзаг. - длина заготовки; S - подача.

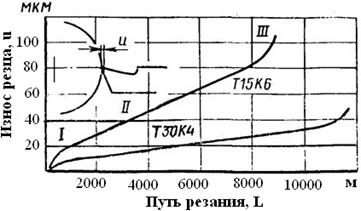

Износ инструмента условно можно разделить на три этапа (рисунок17):

Ι – начальный износ, ΙΙ – нормальный износ и ΙΙΙ – интенсивный износ, когда нужно прекращать резание во избежание разрушения режущей кромки резца.

Рисунок 17 – График размерного износа

Путь резания для начального износа составляет 500–1000 м, для участка нормального износа – 30000 – 40000 м (для резцов Т30К4). На участке нормального износа зависимость u=f(L) носит линейный характер. Это дает основание характеризовать интенсивность износа величиной относительного или удельного износа u  в мкм/км.

в мкм/км.

Удельный износ - это размерный износ на 1000 метров пути резания:

, мкм,

, мкм,

где u - действительный износ.

Значение u  зависит от материала обрабатываемой заготовки, режимов резания, марки материала режущего инструмента и других факторов. Например: при обработке легированной стали на скорости 135 м/мин резцами Т15К6 u

зависит от материала обрабатываемой заготовки, режимов резания, марки материала режущего инструмента и других факторов. Например: при обработке легированной стали на скорости 135 м/мин резцами Т15К6 u  = 8,5 мкм/км; при обработке алюминиевых сплавов на скорости 180-200 м/мин резцами ВК8 u

= 8,5 мкм/км; при обработке алюминиевых сплавов на скорости 180-200 м/мин резцами ВК8 u  = 2,0 мкм/км, алмазными резцами при скорости до 1000 м/мин u

= 2,0 мкм/км, алмазными резцами при скорости до 1000 м/мин u  = 0,0005–0,001 мкм/км.

= 0,0005–0,001 мкм/км.

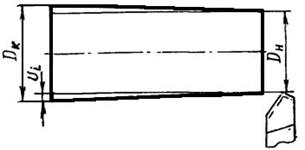

В результате размерного износа расстояние между вершиной резца и осью вращения увеличивается (уменьшается для отверстия) на величину ui

Рисунок 18 – Схема образования погрешности формы

Износ в мкм за время обработки одной заготовки

Непосредственным результатом влияния размерного износа будет появление погрешности формы (для случая токарной обработки – конусности (рисунок 18): ωф=Dк–Dн= 2 ui

Если заданный размер выполняется методом пробных промеров и проходов, то износ инструмента компенсируется за счёт настройки инструмента на каждую новую заготовку. При работе по настройке износ и, соответственно, погрешность будут накапливаться от одной заготовки к другой до поднастройки инструмента. Необходимо отметить, что по мере износа и, соответственно, затупления инструмента значительно возрастают силы резания что приводит к дополнительным деформациям технологической системы.

2020-09-24

2020-09-24 255

255