Титановые сплавы относятся к материалам, практически идеально подходящим для строительства судов и морских сооружений (оборудование подводных лодок, надводных кораблей, морских платформ для добычи нефти, газа со дна океанов).Это связано с тем, что они способны выдерживать высокие механические нагрузки, отличаются хорошей свариваемостью, удовлетворительной технологической пластичностью, не подвергаются коррозии в атмосфере, пресной и морской воде, устойчивы против коррозии под напряжением коррозии и связанной с явлением кавитации. На титан и его сплавы не налипают ракушки, которые резко повышают сопротивление судна при его движении. Титановая обшивка не требует окраски.

В судостроении используются титановые сплавы ВТ23, ВТ23М, ВТ14, ВТ5Л, ВТЗ-1Л. Из заготовок, таких как титановые плиты и прутки, изготавливают гребные винты, валы, обшивку корпусов судов, подлодок. Титановые листы идут на производство корпусов глубоководных аппаратов. В свою очередь титановый лист идет на производство теплообменников, глушителей для двигателей подводных лодок, дисков различных измерительных приборов. Малый удельный вес титанового сплава делает корабли максимально маневренными, а стойкость материала к соленой воде дает возможность в разы сократить периодичность технического обслуживания подводных частей судна. Наряду с этим, титановые сплавы типа ВТ6 применяются для изготовления лопаток первых ступеней, роторов и шатунов для морских газотурбинных двигателей корабельных энергоустановок.

Особенности работы и техника безопасности при работе с титаном и его сплавами

1) Титан очень стоек в азотной кислоте, но при определенных условиях (при определенном соотношении окислов NO2 и содержания воды в кислоте) происходит пирофорная реакция – взрыв. (Об этом свойстве титана следует помнить при травлении шлифов из титановых сплавов в азотной кислоте. Необходимо насухо протирать образец из титанового сплава после каждого промывания его в воде, и только затем погружать образец в азотную кислоту при повторном травлении). Воспламенение титана случается только в сильноокислительных средах, когда грубо нарушаются меры предосторожности и правила противопожарной безопасности.

2) Титановые сплавы обладают низкими антифрикционными свойствами: высокий коэффициент трения, большой износ при трении, склонность к задирам и холодному схватыванию. Все титановые сплавы не улучшают своих антифрикационных свойств при смазке.

3) Выдающимся качеством титановых сплавов является их высокая коррозионная стойкость в хлоридах, в которых по стойкости они не имеют себе равных. Однако разработка прочных сплавов в химической промышленности привели в некоторых случаях к коррозионному растрескиванию дорогостоящего именно в хлоридах.

Таким образом, технология металлургического передела любой обработки, особенно связанной с нагревом, и условия его эксплуатации строго регламентированы. Любое незначительное отклонение от регламентации может привести не только к браку, но и к катастрофическим последствиям. Примеров много:

- Нарушение режима вакуумно-дуговой выплавки слитка может привести к взрыву печи.

- Неправильное применение марки титанового сплава при изготовлении реактора электролизера может привести к коррозионному растрескиванию дорогостоящего оборудования.

- Неправильное хранение титановой стружки может привести к пожару.

- Недопустимое содержание пыли в цехе приводит к массовому браку сварных соединений.

- Малейшее нарушение защиты района сварки от воздуха влечет к браку (хрупкости шва).

Контрольные вопросы:

- Какие элементы расширяют область a-фазы?

- Какие элементы - b-стабилизаторы?

- Какие элементы - b-стабилизаторы являются эвтектоидообразующими?

- Какие элементы не оказывают влияния на температуру полиморфного превращения?

- Какими путями может происходить полиморфное превращение b®a?

- Почему титановые сплавы не подвергают обычному отжигу?

- К каким сплавам применима упрочняющая термическая обработка?

- Какая структура образуется в результате закалки?

- Сравните мартенсит в стали и мартенсит в титановых сплавах.

- Какие превращения происходят в структуре при старении?

- С какой целью производят азотирование титановых сплавов?

6. Бериллий и его сплавы

Свойства бериллия

Бериллий – металл серого цвета, с температурой плавления 1284 °С и плотностью 1,8 г/см3, обладающий полиморфизмом. Низкотемпературная модификация Bea, существующая до 1250 °С, имеет ГПУ структуру с периодами α=0,2286 нм; с=0,3584 нм; высокотемпературная Beb (1250-1284°С) – ОЦК структуру.

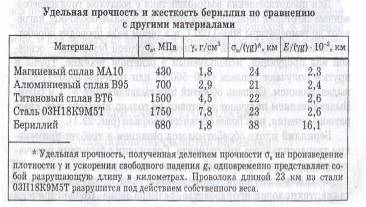

По сравнению с другими легкими материалами бериллий обладает уникальным сочетанием физических и механических свойств (табл.6.1).

Таблица 6.1.

По удельной прочности и жесткости он превосходит высокопрочные стали и все сплавы на основе легких металлов (Mg, Al, Ti), а по удельной жесткости и металлы, обладающие более высоким модулем упругости (W и Mo). Благодаря высокому значению модуля упругости (E=300 ГПа) и низкой плотности, бериллий по удельной жесткости превосходит все известные материалы, сохраняя это преимущество до 500-600 ° С (рис.6.1).

Рис.6.1, Влияние температуры на удельный модуль упругости различных материалов

Помимо очень высоких значений удельных прочности и жесткости, бериллий обладает большой скрытой теплотой плавления и очень высокой скрытой теплотой испарения. По удельной теплоемкости он в 2,5 раза превосходит алюминий, в 4 раза – титан и в 8 раз – сталь; по электропроводности и теплопроводности стоит за алюминием, уступая ему в теплопроводности только» 12%. Обладает демпфирующей способностью.

Бериллий плохо обрабатывается резанием («схватывается» с инструментом) и требует применения твердосплавного инструмента. Соединения бериллия получают пайкой и дуговой сваркой в аргоне, гелии или вакууме.

Бериллий стоек к коррозии. Подобно алюминию при взаимодействии с воздухом на поверхности бериллия образуется оксидная пленка, защищающая металл от действия кислорода даже при высокой

температуре. Лишь при температуре выше 700 ° С обнаруживаются заметные признаки коррозии, а при 1200°С металлический бериллий сгорает, превращаясь в белый порошок оксида бериллия.

Бериллий имеет высокие ядерные характеристики – самое низкое среди металлов эффективное поперечное сечение захвата тепловых нейтронов и самое высокое поперечное сечение их рассеяния.

Помимо высокой стоимости, малой пластичности, низкой технологичности, хладостойкости и анизотропии свойств к недостаткам следует отнести токсичность бериллия. Попадая в легкие, он вызывает тяжелое легочное заболевание (бериллиоз). На коже бериллиевая пыль, мелкие частицы вызывают зуд, а попадая в ранки – опухоль и язвы. В связи с этим обработку бериллия на металлорежущих станках и работы с бериллиевыми порошками проводят в специальных помещениях и в специальных пылезащитных костюмах и масках. При работе с бериллием необходимо тщательно выполнять правила техники безопасности. Вместе с тем обработанные детали из бериллия вполне безопасны.

2020-09-24

2020-09-24 1345

1345