Поверхностную закалку применяют главным образом для образования твердого износостойкого слоя на определенных участках деталей, изготовленных из средне- и высокоуглеродистых сталей, а также из перлитных, ковкого, серого и высокопрочных чугунов с содержанием не менее 0,6% связанного углерода.

Предварительная термическая обработка — нормализация или объемная закалка и высокий отпуск на сорбит — необходимые условия удовлетворительной поверхностной закалки.

Поверхностная закалка состоит из двух операций: нагрева слоя под закалку и быстрого его охлаждения до комнатной температуры. По способу нагрева различают следующие методы поверхностной закалки: пламенный, контактный, высокочастотный и метод нагрева в электролите;

Глубиной закалки условно называют расстояние от поверхности до той зоны, где в структуре содержание мартенсита снизилось до 50%. Глубину закалки назначают не менее 1,5—2,0 мм для деталей, поверхность которых подвергается изнашиванию; глубину увеличивают, если предполагается шлифование при ремонтах. При больших контактных давлениях для предупреждения продавливания закаленного слоя глубину закалки назначают 4—5 мм и более. Закалку для увеличения сопротивления

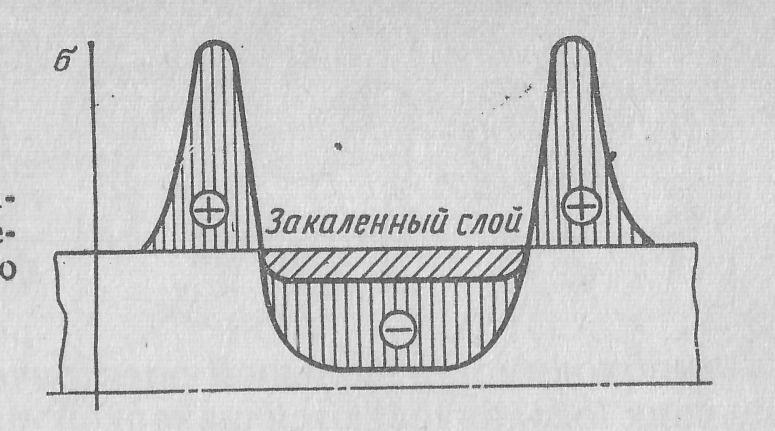

Рис. 12.2. Схема распределения остаточных кольцевых и осевых напряжений по поверхности цилиндрического изделия при местной закалке усталости следует производить на глубину 10—15% диаметра детали.

Неравномерность температуры по сечению, а нередко к по длине детали при нагревании под поверхностную закалку и при охлаждении и структурные превращения в ограниченном объеме поверхностного слоя являются причиной образования временных и остаточных напряжений.

При правильном выборе температурного режима закалки образуются остаточные напряжения сжатия в поверхностном слое, под которым располагается зона напряжений растяжения. Если закалке подвергается часть поверхности, то у мест обрыва закаленного слоя на поверхность выходит зона с напряжениями растяжения (рис. 10.4). Наличие этих напряжений, достигающих 150—200 МПа при ухудшении исходной структуры около закаленного слоя в результате нагрева, понижает сопротивление усталости деталей. Для уменьшения вредного влияния остаточных напряжений растяжения на поверхности, а также для снижения общей величины остаточных напряжений применяют отпуск закаленных изделий при температуре 120—200°С в случае газопламенной закалки и при 180—240 °С — при высокочастотной закалке. Отпуск в 2 раза и более снижает остаточные напряжения при уменьшении твердости закаленного слоя примерно на НКС 3—5.

Снижение прочности в области, примыкающей к месту обрыва закаленного слоя, должно учитываться при выполнении поверхностной закалки. Так, если закалку шейки коленчатого вала производят с целью упрочнения, то, принимая во внимание, что наибольшие рабочие напряжения возможны в галтелях, необходимо подвергнуть закалке шейку и галтели с прилегающими к ним участками щек. Если же закалку производят для повышения износостойкости, то в связи с некоторой сложностью совместной закалки шейки с галтелями закаливают шейку на такой длине, чтобы закаленный слой не доходил до галтели на 5—8 мм.

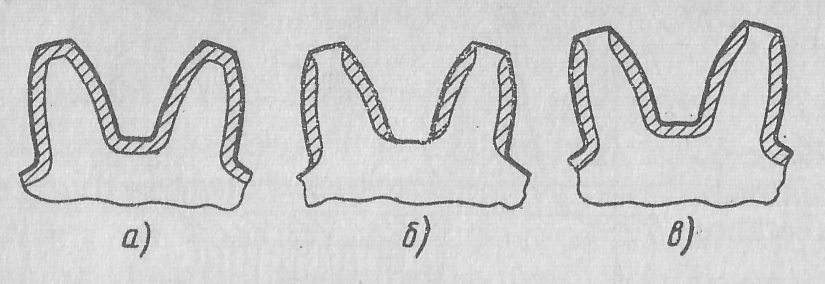

Другим примером может служить высокочастотная закалка зубьев шестерен (рис. 12.3). Лучшей формой закаленного слоя является слой по обводу (рис. 12,3, а). Однако такая закалка для шестерен с зубьями большого модуля затруднительна из-за необходимости большой электрической мощности. В таких случаях ограничиваются закалкой рабочих поверхностей зубьев (рис. 12.3, в). Схема закалки, показанная на рис. 12.3, б, снижает прочность зубьев, так как область действия остаточных напряжений растяжения в поверхностном слое совпадает с зоной наибольших напряжений растяжения от рабочей нагрузки. Такой метод закалки допустим, если напряжения изгиба не лимитируют нагрузочную способность передачи. В противном случае необходимо упрочнить и переходную часть зуба в корне, что достигается способом закалки по впадине (см. рис. 12,4, в). Восстановить прочность в зоне обрыва закаленного слоя или даже сделать ее выше исходной можно, применив механическую упрочняющую технологию.

Пламенная поверхностная закалка (ППЗ). При этом способе закалки детали нагревают пламенем смеси горючих газов и кислорода: используют также керосиново-кислородное пламя. Форма пламени должна соответствовать форме закаливаемой поверхности. Для охлаждения изделия после нагрева применяют в зависимости от содержания углерода в стали воду комнатной температуры или подогретую, эмульсию и сжатый воздух.

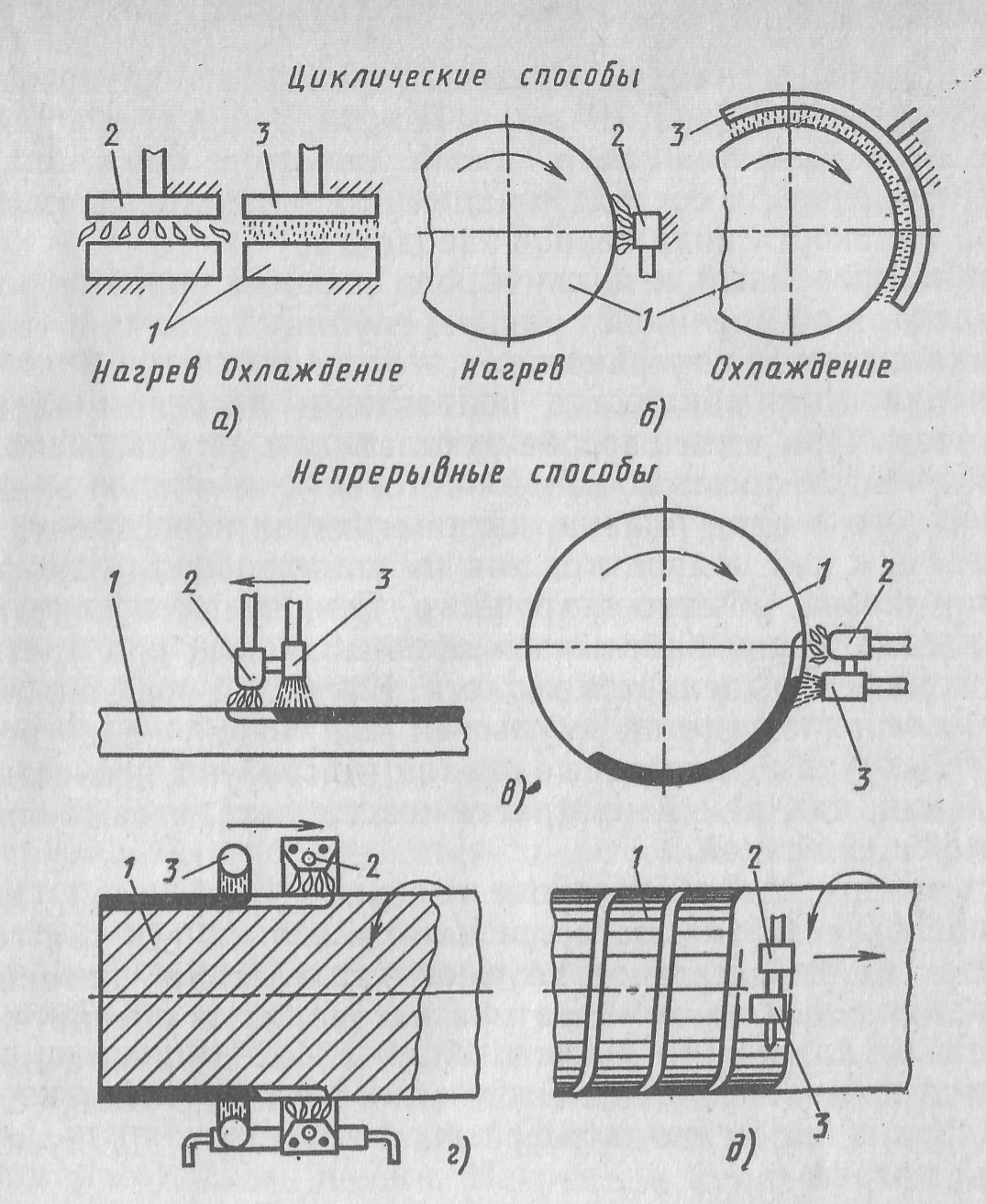

В зависимости от формы и размеров закаливаемой поверхности и программы выпуска изделий закалку осуществляют циклическими и непрерывными способами (рис. 12.3).

Циклические способы разделяются на стационарный и быстрого вращения. Стационарный способ применяют при закалке кулачков, токарных центров, зубил, метчиков, сверл, зажимных губок, зубьев звездочек и конических колес, торцов толкателей, пуансонов и т. д. Способ быстрого вращения применяют при закалке цилиндрических поверхностей диаметром не свыше 150 мм и длиной не свыше двух диаметров — шеек прямых и коленчатых валов, осей, внутренних отверстий и т. п., а также при закалке цилиндров диаметром до 450 мм при длине до 100 мм, опорных катков, роликов и т. п. При больших диаметрах изделия его вращают вокруг вертикальной оси, а нагрев производят несколькими горелками. По этому способу закаливают также зубья колес с модулем до 8 мм. Способ быстрого вращения обеспечивает равномерность закалки по твердости и глубине.

К непрерывным способам относятся непрерывно-последовательный, комбинированный кольцевой и комбинированный спиральный.

Рис. 12.3. Форма закаленного при высокочастотном нагреве слоя на шестернях: а — по обводу; 6 — по боковой поверхности зуба; в — по впадине

Непрерывно-последовательным способом закаливают детали призматической и цилиндрической форм. Этим способом закаливают плоские стальные накладные направляющие различных станков длиной до 2 м и более, опорные поверхности шаботов, прямозубые колеса с модулем более 8 мм. Способ используют также при ППЗ шеек крупных коленчатых валов, обойм крупных подшипников, ходовых колес кранов, опорных катков и роликов, бандажей, тормозных барабанов и т. д. Недостаток непрерывно-последовательного способа применительно к цилиндрическим поверхностям заключается в том, что начальный участок, совпадающий с концевым участком закаленной поверхности, отпускается на некоторой дуге и имеет пониженную твердость.

Комбинированный кольцевой способ применяют при закалке валов, осей, шпинделей, валков станов холодной прокатки, штанг, трубчатых направляющих, плунжеров, внутренних цилиндрических поверхностей и т. д. По спиральному способу закаливают валы, оси, шпиндели, шнеки, канатные барабаны и т. п. Недостаток способа состоит в наличии на границе пламени спиральной плоскости пониженной твердости.

Комбинированный и циклические способы при быстром вращении детали обеспечивают равную глубину закалки и твердость всей закаливаемой поверхности.

Рис. 12.4. Схемы способов пламенной поверхностной закалки:

а - стационарный; б - быстрого вращения; в - непрерывно-последовательный; г-комбинированный кольцевой; д - комбинированный спиральный; 1-изделие; 2 -горелка, 3 — разбрызгиватель

Поверхно ст ная закалка с ко нт актным нагрев о м электрическим то к о м. При этом способе закалки для нагрева используют переменный ток промышленной частоты. С помощью электрода, выполненного в виде ролика, катящегося по поверхности стальной детали, к ней подводится ток от понижающего однофазного трансформатора, обычно сварочного. Для лучшего контакта ролик прижимают к обрабатываемой поверхности; при протекании тока в контакте выделяется теплота. Нагретый под закалку объем металла охлаждается эмульсией или водой, подогретой до 25—60 °С; крупные массивные детали не требуют искусственного охлаждения, так как непрогретая масса детали сама является охлаждающей средой.

При данном способе нагрева поверхностный слой металла толщиной 0,05—0,2 мм остается незакаленным, так как его температура не достигает требуемой вследствие интенсивного охлаждения роликом, температура которого для обеспечения его стойкости не должна превышать 400—450 °С. Незакаленный слой удаляется при шлифовании. Этого слоя может не быть, если применять ролик из медно-вольфрамового сплава, допускающий высокий нагрев.

Способов поверхностной закалки с контактным нагревом электрическим током два: закалка по всей ширине обрабатываемой поверхности и ленточная закалка. По всей ширине поверхности (роликом шириной до 100 мм) закаливают рельсы, бандажи колес, шейки валов, направляющие станин и т.п. Ленточную закалку используют для закалки длинных цилиндрических поверхностей. В связи с наличием продольной подачи ролика закаленные слои частично перекрывают друг друга. В зоне перекрытия металл подвергается повторной закалке, а в некоторой части — отпуску; в результате этого твердость по длине получается неоднородной.

Высокоча сто тная закалка — это поверхностная закалка при нагреве металла индуктируемым в нем переменным током высокой частоты. Глубина нагреваемого слоя тем меньше, чем выше частота тока. Для высокочастотной закалки используют способы: одновременной закалки, последовательный и непрерывно-последовательный.

Способ одновременной закалки применяют для многих изделий: швейных игл, винтов, сверл, метчиков, осей, прямых и коленчатых валов, кулачковых и шлицевых валов, шестерен, рычагов переключения коробок передач и т. д. Если площадь закаливаемой поверхности значительна и одновременная закалка невозможна или экономически невыгодна, то применяют другие способы.

При последовательном способе закалки поочередно нагревают и закаливают отдельные участки. Так, например, закаливают шестерни большого модуля, каждый зуб в отдельности.

Непрерывно-последовательным способом закаливают валки станов холодной прокатки, правильные валки, шейки крупных валов, оси, гильзы рабочих цилиндров двигателей, крупногабаритные кольца поршней, станины станков, гусеничные траки (по беговым дорожкам), лемеха плугов и т. д.

П о верхн ост ная закалка с эл е к т рона г рев о м в элек т р о ли т е. Сущность этого способа закалки состоит в следующем. Если металлическую ванну, наполненную электролитом в виде раствора кальцинированной соды или поташа, подключить к положительному полюсу, а стальной стержень, погруженный в электролит, присоединить к отрицательному полюсу, то при большой силе тока стержень быстро нагреется до высокой температуры. Это объясняется в основном тем, что выделяющийся на катоде водород образует на погруженной поверхности стержня нечто вроде оболочки с большим электрическим сопротивлением; одновременно оболочка служит тепловым экраном, предохраняющим стержень от охлаждения электролитом. Если необходимо предохранить кромки торца от перегрева, то торец экранируют, изолируя его, например магнезитовым кирпичом. Вращая вал, можно равномерно нагреть шейки. Нагрев же кулачков происходит неравномерно по глубине. Для устранения этого применяют автоматическое устройство, регулирующее силу тока на отдельных участках рабочей поверхности.

Описанный метод закалки используют для закалки штанг толкателей, стержней клапанов, поводковых пальцев, штифтов, торцов винтов и т. д.

Сравнен и е ме тод ов п о верхн ост н о й закалки. Высокочастотная закалка имеет следующие преимущества: большая гибкость процесса, можно закаливать слои толщиной от сотых долей миллиметра до 10 мм и более; самая высокая производительность; обеспечение благоприятных условий труда; возможность автоматизации процесса и включения его в поточную или автоматическую линии.

Высокочастотная закалка получила широкое распространение для поверхностного упрочнения стальных изделий при массовом или крупносерийном производстве.

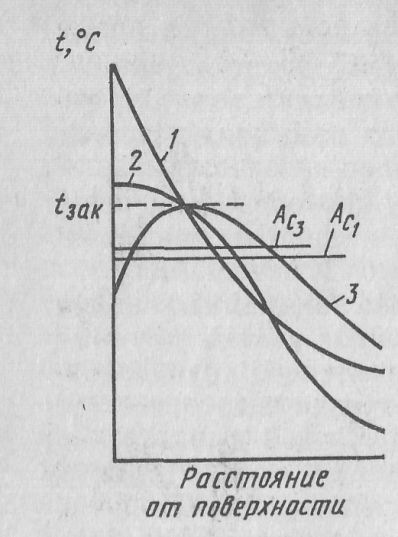

Так как распространение теплоты в глубь изделия при нагреве пламенем, т. е. при ППЗ, происходит благодаря теплопроводности материала, то для быстрой передачи теплоты внутрь изделия его поверхность приходится нагревать значительно выше, чем при индукционном нагреве (рис. 10.7). В результате этого после закалки в приповерхностной зоне может образоваться крупноигольчатый мартенсит при наличии значительного количества остаточного аустенита. Преимуществами ППЗ являются: простота оборудования и аппаратуры; стоимость установки для закалки ориентировочно в 10—15 раз меньше, чем для закалки с нагревом ТВЧ. ППЗ можно подвергать крупные детали без перемещения их к установке. ППЗ экономически эффективнее высокочастотной закалки

Рис. 12.5. График распределения температур I по сечению детали, нагретой под поверхностную закалку:

1— нагрев автогенным пламенем; 2 — индукционный нагрев; 3 — контактный электронагрев

в мелкосерийном производстве, а также при ремонте оборудования.

Контактная закалка, для выполнения которой требуется простое и сравнительно недорогое оборудование, может быть использована в единичном и серийном производстве, а также в ремонтных цехах для поверхностной закалки круглоцилиндри-ческих и плоских деталей.

Закалка с нагревом в электролите не требует сложного оборудования. Недостатками ее являются: невозможность контроля нагрева закаливаемой поверхности, ограниченный сортамент деталей, которые можно обработать по этому методу, и опасность коррозии поверхности на участках нагрева.

2015-05-20

2015-05-20 5449

5449