Основным критерием работоспособности шпоночных соединений является прочность. При проектировании шпоночного соединения ширину b и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину l шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки. Достаточность принятых размеров проверяют расчётом на прочность. Следовательно, расчёт шпоночных соединений на прочность осуществляется как проверочный.

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. Условие прочности на срез учтено при стандартизации призматических и сегментных шпонок, поэтому при проектировании соединений проверка на срез не обязательна.

При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Рекомендуемая последовательность проектировочного расчета.

В зависимости от диаметра вала d по табл. 2 выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения l приведены в табл. 2). После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

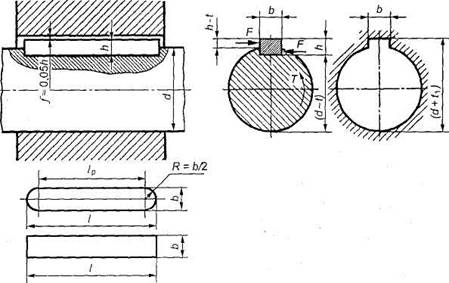

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 15);

На смятие рассчитывают выступающую из вала часть шпонки.

Рис. 15. К расчету на прочность соединения с призматическими шпонками

2020-09-24

2020-09-24 241

241