Измельчение используется:· Для достижения однородности смешивания · Устранения крупных агрегатов в комкующихся и склеивающихся материалах · Увеличение технологических и биологических эффектов. Измельчение представляет собой процесс механического деления твердых тел до требуемых размеров путём механического воздействия. В результате измельчения увеличивается поверхность измельчаемых материалов, что приводит к ускорению процесса растворения ЛС, после поступления в желудочно-кишечный тракт (ЖКТ), ускорению химического взаимодействия и выделению биологически активных веществ из мельчайших материалов (если речь идет о растительных объектах). Основной характеристикой измельчения является степень измельчения – отношение среднего размера частиц исходного материала к среднему размеру измельченного материала. По размерам (дисперсности) образующихся частиц различаются пять классов измельчения от крупного до коллоидного. По размеру (крупности) измельченного продукта различают: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм). Прочность – свойство твердого материала сопротивляться разрушению при возникновении внутренних напряжений, появляющихся в результате какого-либо нагружения. Обычно прочность твердых материалов оценивается пределом прочности при сжатии. По величине σ c измельчаемые материалы делят на мягкие, средней прочности, прочные и очень прочные. Хрупкость – свойство твердого материала разрушаться без заметных пластических деформаций.. По числу ударов, выдерживаемых образцами, твердые материалы делят на очень хрупкие (до 2), хрупкие (2…5), вязкие (5…10), очень вязкие (более 10).

Для выражения зависимости между затратой энергии и результатами измельчения предложен ряд гипоте. Двумя основными гипотезами является поверхностная и объемная. Поверхностная гипотеза справедлива для достаточно тонкого измельчения и сформулирована следующим образом: работа, затрачиваемая при измельчении, прямо пропорциональна приросту поверхности измельчаемого материала. А = K *∆S, где А - работа; К - коэффициент (работа на создание 1 единицы поверхности); ∆S - прирост удельной поверхности. Другими словами, работа измельчения прямо пропорциональна степени измельчения. Теория Ритгингера обладает двумя недостатками: 1. Она основана на предположении, что дробимый материал до и после измельчения имеет кубическую форму. 2. Она не учитывает затраты энергии на упругие деформации. воздействием внешних сил тело начинает испытывать деформацию, то есть, происходит некоторое изменение его размеров и положения в пространстве. Если после снятия внешней силы, тело приобретает прежние размеры и ориентацию, то это называется упругой деформацией. Если тело не восстанавливает своих размеров - то это будет пластическая деформация. Следствием пластической деформации является нарушение прочности тела и разрушение. Вторая объемная гипотеза измельчения применима для грубого измельчения. Согласно этой гипотезе, работа измельчения прямо пропорциональна величине разрушающих напряжений, объему дробимого куска и обратно пропорционально модулю упругости дробимого куска: А = δ2V/2E где А - работа измельчения; δ2 - величина разрушающих напряжений; V - объем дробимого куска; Е - модуль упругости.

Измельчающие машины, принцип и режим работы. Валки, бегуны, жировые мельницы, «эксцельсиор», молотковые мельницы, дисмембраторы, дезинтеграторы, шаровые вибромельницы, струйные мельницы. Особенности измельчения растительных материалов.

Для измельчения растительного материала применяются различные машины, в основе работы которых чаще всего лежит изрезывание растительного материала. К таким машинам относятся мельница ножевая, траворезки, корнерезки и др.

Траворезки предназначены для измельчения растительного материала. Перед измельчением растительное сырье необходимо очистить от земли. Если измельчаются хрупкие растительные материалы, их необходимо сначала увлажнить (например, листья). Увлажняют водой в хорошо закрывающихся сосудах, ящиках. После увлажнения листья легко разрезываются и не образуют крошку. Твердые корни перед измельчением также размягчают с помощью воды. После измельчения сырье необходимо сразу высушить, так как при хранении во влажном состоянии оно может быстро заплесневеть и потерять свои лекарственные качества.

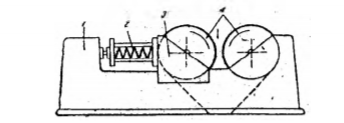

Валковые дробилки, валки, вальцовки предназначены для измельчения хрупкого материала, когда желательно получить поменьше пыли. Вальцовая дробилка состоит из станины и двух валков, оси которых находятся в опорах горизонтально и параллельно друг другу. Валки (из чугуна, стали, гранита или фарфора) вращаются навстречу друг другу, захватывают дробимый материал, раздавливают и раскладывают его. Иногда валки вращаются не с одинаковой скоростью. В таком случае вместе с раздавливанием и раскалыванием происходит и истирание материала.

В зависимости от требуемой степени измельчения регулируют зазор между валками. Если зазор будет больше, чем величина дробимого материала, то измельчения не будет. Материал просто будет просыпаться между валками. Расчеты показывают, что дробимые куски должны иметь размеры в 15-20 раз меньше диаметра валков. Иногда валки делают не гладкими, а с рифленой поверхностью, то есть, с зубьями.

Для измельчения крупных материалов кроме валков применяются бегуны. Они состоят из двух тяжелых чугунных или гранитных цилиндров (или жерновов), помещенных на плоском круглом основании или тарелке. Бегуны соединены между собой и вращаются вокруг своей оси и по тарелке. Измельчаемый материал подается на дно тарелки, раздавливается и истирается тяжелыми бегунами. Для равномерного измельчения материала перед бегунами обычно движутся две пластины, соскабливающие материал со стенок тарелки. В некоторых конструкциях бегунов движется или вращается тарелка, а бегуны вращаются только лишь по собственной оси. В зависимости от скорости вращения жерновов или бегунов различают быстроходные и тихоходные бегуны. К быстроходным относят те, которые вращаются со скоростью более 15 об/мин. Тихоходные вращаются со скоростью меньше 15 об/мин. Быстроходные бегуны отличаются небольшими размерами. С их помощью в 1 час можно измельчить до 0,5 т продукта.

Молотковые мельницы. На валу мельницы укреплены несколько дисков. К этим дискам на шарнирах прикреплены так называемые молотки или металлические стержни. Вал с молотками помещен внутри корпуса мельницы. Вал с молотками вращается с большой скоростью - до 1000 об/мин. Материал подается ч/з загрузочную воронку и под действием ударов молотков измельчается. Измельченный материал попадает на колосниковую решетку и просыпается в приемник. Молотковые мельницы широко применяются в фармацевтической промышленности, в основном для измельчения хрупких материалов.

Дисковые мельницы работают по принципу раскалывания ударом. Они состоят из двух типов дисков, снабженных рядом выступов, называемых кулачками, шпильками, штифтами и т. д. Диски в мельницах, как правило, располагаются вертикально. В зависимости от того, какие выступы в дисках имеются (шпильки или штифты), дисковые мельницы подразделяются на две большие группы: дезинтеграторы и дисмембраторы.

Дезинтеграторы - это мельницы, в которых вращаются оба диска в разные стороны.

Диски снабжены концентрическими рядами шпилек или штифтов. Ближе к периферии, число шпилек или их густота увеличивается, расстояние между ними уменьшается. Валы дисков приводятся во вращательное движение с помощью шкивов. Скорость вращения диска от 300 до 1000 об/мин. Материал, подлежащий измельчению, поступает ч/з загрузочную воронку к центрам дисков. При вращении дисков под действием центробежной силы материал начинает двигаться в радиальном направлении, попадает на шпильки и между ними и измельчается силой удара.

Дисмембраторы построены так же, только здесь один диск со штифтами неподвижен, а другой вращается с большой скоростью -2,5-3,0 тыс. об/мин.

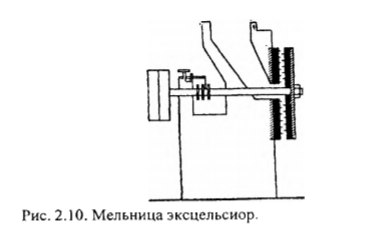

К ним относится мельница «эксцельсиор». Она состоит из двух вертикально расположенных дисков, из которых один вращается, а второй неподвижен. Вместо штифтов имеются на дисках рядами расположенные по кругу зубья. Расстояние между дисками может изменяться, что позволяет получать порошки различной степени измельчения. Применяется для измельчения растительного материала. Скорость вращения диска 250-300 об/мин. Недостато: на этой мельнице нельзя получить материал одинаковой степени измельчения.

Шаровая мельница состоит из металлического или фарфорового цилиндрического барабана, закрывающегося крышкой. Внутрь этого барабана загружаются металлические шары, причем обязательно одинакового диаметра, а также измельчаемый материал. При вращении барабана с малой скоростью шары будут перекатываться медленно, поднимаясь на небольшую высоту. В этом случае они будут производить малую работу по измельчению материала. При падении шаров и происходит измельчение за счет удара и за тем истирания продукта между шарами и внутренней поверхностью барабана.

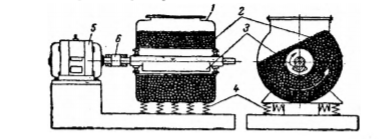

Вибромельница представляет собой разновидность шаровой мельницы. Работа измельчения осуществляется истиранием и ударом. Корпус мельницы совершает частые круговые колебания в вертикальной плоскости. Мелющие тела вращаются, сталкиваются, скользят по стенкам корпуса. Измельчаемый материал занимает все межшаровое пространство. При вращении вала с дебалансом возникает вибрация корпуса мельницы. Происходит интенсивное измельчение материала, находящегося между шарами. Вибрационную мельницу описанной конструкции наиболее целесообразно использовать для тонкого и сверхтонкого измельчения, от 1-2 мм до 50 мкм.

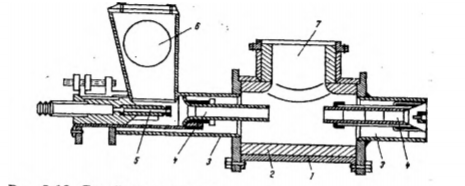

Струйные мельницы. Предназначена для истирания материалов ограниченной твердости и волокнистости. Измельчение происходит за счет энергии потока газа, сжатого в компрессоре до 7-14 атм или перегретого пара. Исходный материал поступает в мельницу в виде частиц до 10 мм и приобретает большую скорость за счет энергии энергоносителя. При соударении частицы измельчаются до 50-100 мкм и выносятся из мельница потоком газа ч/з штуцер.

Процесс уменьшения размеров кусков твердых материалов называеся дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом.

Измельчение может производится: путем раздавливания; путем раскалывания; разламывание; резание. Поверхности острые, режущие: распиливание - зубьями; истирание; жесткий удар.

Способ измельчения выбирают с учетом физических свойств измельчаемого материала, в первую очередь его твердости и характера излома. Для материалов, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для материалов вязких предпочтительнее истирание, для хрупких-раскалывание. При измельчении материалов необходимо соблюдать основное правило: не измельчать ничего лишнего.

2020-09-24

2020-09-24 1879

1879