Важными поверхностными дефектами являются большеугловые и малоугловые границы, дефекты упаковки.

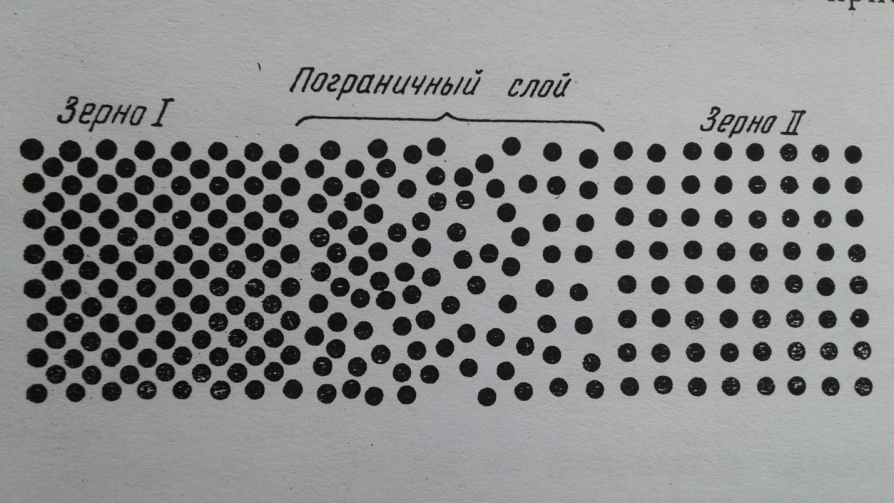

Поликристаллический сплав содержит огромное число мелких зерен. В соседних зернах решетки ориентированы различно (рис. 5), и граница между зернами представляет собой переходный слой шириной 1-5 нм. В нем нарушена правильность расположения атомов, имеются скопления дислокаций, повышена концентрация примесей.

Рис. 5 Модель размещения атомов в объеме и на границе зерна

Границы между зернами называются болъшеугловыми, так как соответственные кристаллографические направления в соседних зернах образуют углы в десятки градусов.

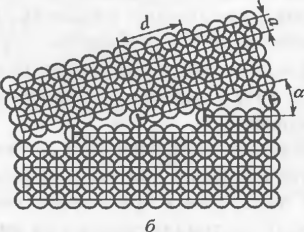

Каждое зерно, в свою очередь, состоит из субзерен (блоков). Субзерно представляет собой часть кристалла относительно правильного строения, а его границы — стенки дислокаций, которые разделяют зерно на отдельные субзерна (б). Угол взаимной разориентации между соседними субзернами невелик (не более 5°), поэтому такие границы называются малоугловыми. На малоугловых границах также скапливаются примеси.

Рис. 6 Схемы строения малоугловых (б) границ

Поверхностные дефекты влияют на механические и физические свойства материалов. Особенно большое значение имеют границы зерен.

Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения. Аналогично, но более слабо влияет на механические свойства размер субзерен.

Повышение прочности основано на ряде структурных факторов:

1) Увеличение плотности дислокаций. Силовые поля вокруг дислокаций являются эффективными барьерами для других близко расположенных дислокаций. В связи с этим, чем больше плотность дислокаций, тем выше сопротивление пластическому деформированию.

Целесообразно увеличивать плотность дислокаций до 1012 см-2.

Создание дислокационных барьеров в виде границ зерен, субзерен, дисперсных частиц.

3) Образование полей упругих напряжений, искажающих кристаллическую решетку. Такие поля образуются вблизи точечных дефектов - вакансий, примесных атомов и, главным образом, атомов легирующих элементов.

Увеличение содержания примесей повышают прочность и твердость и снижают пластичность, коррозионную стойкость.

Повышение прочности, основанное на уменьшении подвижности дислокаций, сопровождается снижением пластичности, вязкости и тем самым надежности.

КРАТКИЕ ХАРАКТЕРИСТИКИ МЕТАЛЛОВ, ИСПОЛЬЗУЕМЫХ В КАЧЕСТВЕ МАТРИЧНЫХ МАТЕРИАЛОВ В МКМ

2020-10-10

2020-10-10 156

156