УЭиОТО

Занятие № 31

РАЗДЕЛ 2 Конструкционные, набивочные, прокладочные и смазочные материалы в химическом машиностроении

Тема 2.1 Материалы: свойства, методы контроля и испытаний

Механические свойства металлов и сплавов и выбор

(Криворот А. С. КиОПМиАХП с.30-39; Ю.Т.Вишневецкий Материаловедение с.70-90; Н. В. Акулич Материаловедение с.39-47)

Вопросы

Деформация и разрушение

Механические свойства

Методы контроля и испытания металлов

Выбор материалов при подготовке производства

Экономическая эффективность материалов

Производство материалов и экология

Деформация и разрушение

Изменение формы твердого тела под действием приложенных к нему внешних сил (нагрузок) называется деформацией.

По характеру действия нагрузки делятся на:

Ø статические, возрастающие медленно от нуля до некоторого максимального значения и далее остающиеся постоянными или меняющимися незначительно;

Ø динамические, возникающие в результате удара, когда действие нагрузки исчисляется долями секунды.

Различают следующие основные виды деформации (рис. 9):

§ сжатие,

§ растяжение,

§ кручение,

§ сдвиг (срез),

§

|

изгиб.

Сжатие — это деформация, характеризуемая уменьшением объема тела под действием сдавливающих его сил. Сжатию подвергаются строительные колонны, фундаменты машин, амортизационные подушки и др.

Растяжение — это деформация, характеризуемая увеличением длины тела, когда к обоим его концам приложены силы, равнодействующие которых направлены вдоль оси тела. Растяжению подвергаются тросы грузоподъемных машин, крепежные детали, приводные ремни и др.

Кручение — это деформация тела с одним закрепленным концом под действием пары равных, противоположно направленных сил, плоскость которых перпендикулярна к оси тела (например, валы двигателей, коробок передач и др.).

Сдвиг (срез) — когда две силы направлены друг другу навстречу и лежат не на одной прямой, но достаточно близко друг к другу, то при определенной величине сил происходит срез. На срез работают заклепки, стяжные болты и др.

2

Деформация, предшествующие срезу, называется сдвигом. При сдвиге соседние сечения детали смещаются одно относительно другого, оставаясь параллельными и без разрушения изделия

Изгиб — это деформация тела под действием внешних сил, сопровождающаяся изменением кривизны деформируемого тела. Изгибу подвержены балки грузоподъемных механизмов, валы машин, рессоры и др.

Механические свойства

Работоспособность машин и других сложных технических устройств в значительной степени зависит от механических свойств материалов, из которых они изготовлены. Численные значения величин, характеризующих механические свойства, определяются опытным путем с помощью различных технических средств и вычислений. Они во многом определяют размеры и массу деталей, а следовательно, и массу всей конструкции. Увеличение массы изделия увеличивает его стоимость и расходы на эксплуатацию.

Деформирование — изменение относительного расположения частиц в материале (растяжение, сжатие, изгиб, кручение, сдвиг). Таким образом, деформация — изменение формы и размеров изделия или его частей в результате деформирования. Деформацию называют упругой, если она исчезает после снятия нагрузки, или пластичной, если она не исчезает (необратима).

Основными механическими характеристиками металлов являются

§ прочность,

§ пластичность,

§ твердость,

§ ударная вязкость,

§ усталостная прочность

§ триботехнические характеристики, параметры которых существенно зависят от формы, размеров и состояния поверхности образцов, а также режимов испытаний (скорости нагружения, температуры, воздействия окружающих сред и других факторов).

Эти свойства не являются постоянными и в значительной степени зависят от

§ режимов испытаний,

§ температуры,

§ воздействия внешних сред и от других факторов.

Прочность металла или сплава — это его способность сопротивляться пластической деформации и разрушению под воздействием статических и динамических нагрузок.

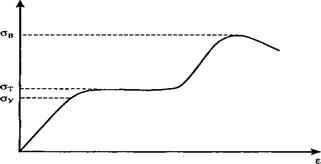

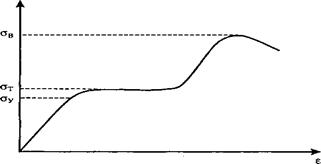

Реальные материалы обладают технической прочностью, основные характеристики которой удобно рассмотреть с помощью диаграммы растяжения образца из пластичного материала (рис. 1).

Предел упругости — напряжение, при котором остаточные деформации (т. е. деформации, обнаруживаемые при разгрузке образца) достигают значения, установленного техническими условиями. Предел упругости σу ограничивает область упругих деформаций материала.

Предел текучести — напряжение, отвечающее нижнему положению площадки текучести на диаграмме (см. рис. 1) для материалов, разрушению которых предшествует заметная пластическая деформация. Прочие материалы характеризуют условным пределом текучести — напряжением, при котором остаточная деформация достигает значения, установленного техническими условиями. Обычно остаточная деформация не превышает 2 %. Отсюда и обозначение: σ0;

Предел текучести является основной характеристикой прочности пластичных материалов.

|

|

Рис. 1. Зависимость нормального напряжения σ в образце от его относительного удлинения ε при растяжении:

σу — предел упругости; σх — предел текучести; σв — предел прочности (временное сопротивление)

3

Предел прочности — напряжения или деформации, соответствующие максимальному (в момент разрушения образца) значению нагрузки. Отношение наибольшей силы, действующей на образец, к исходной площади его поперечного сечения называют временным сопротивлением (разрушающим напряжением) и обозначают σв.

Предел прочности — основная характеристика механических свойств хрупких материалов, т. е. материалов, которые разрушаются при малых пластических деформациях.

Правила определения характеристик технической прочности материалов при растяжении, сжатии, изгибе, кручении и друих видах напряженного состояния установлены государственными стандартами (ГОСТ).

Динамическая прочность — сопротивление материалов динамическим нагрузкам, т. е. нагрузкам, значение, направление и точка приложения которых быстро изменяются во времени.

В зависимости от направления действия внешних сил различают прочность на

§ растяжение,

§ сжатие,

§ изгиб,

§ кручение,

§ срез,

§ смятие.

Испытания на растяжение являются основным и наиболее распространенным методом исследования и контроля качественных характеристик многих металлов.

Если при растяжении образца сила внешнего воздействия на пару атомов превосходит силу их притяжения, то атомы будут удаляться друг от друга. Напряжение, возникающее в материале и отвечающее силе межатомного притяжения, соответствует теоретической прочности.

При возникновении в материале локального напряжения, превышающего теоретическую прочность произойдет разрыв материала по этому участку. В результате образуется трещина. Рост трещин продолжается, пока в результате их слияния одна из трещин не распространится на все сечение образца и не произойдет его разрушение.

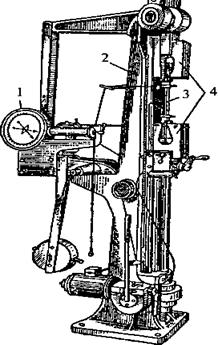

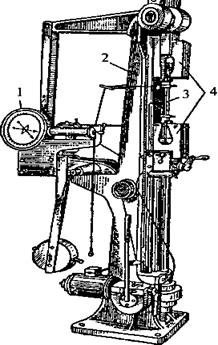

Испытания на растяжение производятся на специальных разрывных машинах (рис. 10). С этой целью растяжению подвергают образцы определенной формы и размеров.

В верхний и нижний захваты закрепляют головки образца. Верхний захват закреплен неподвижно, а нижний — с помощью специального механизма медленно опускается, растягивая образец до его разрыва. Развиваемое машиной усилие достигает 50 т.

При испытании на растяжение показатели прочности могут быть получены из диаграммы растяжения, которая автоматически вычерчивается на барабане разрывной машины. Эта диаграмма характеризует поведение материала при разных нагрузках. По горизонтальной линии диаграммы откладывается абсолютное удлинение образца в миллиметрах, а по вертикальной линии — нагрузку в килограммах.

| Рис. 10. Разрывная машина: 1 — шкала самописца; 2 — станина; 3 — образец; 4 — верхний и нижний захваты |

Наибольшая нагрузка Рв, когда образец металла начинает сужаться (образуется шейка), называется нагрузкой предела прочности при растяжении, а напряжение, соответствующее наибольшей нагрузке, называется пределом прочности при растяжении — σв и определяется как отношение наибольшей нагрузки Рв к первоначальной площади поперечного сечения образца F0, т. е.

|

|

4

σв = Р в / F0, кг/мм2

где Рв — наибольшая нагрузка, при которой образец разрушается, кг; F0, — площадь поперечного сечения образца до разрыва, мм2.

Во время испытания к образцу прилагается постепенно возрастающая нагрузка Р до его разрушения. В процессе испытания автоматически снимается диаграмма в координатах: нагрузка Р — приращение длины образца ∆L Вид диаграммы не изменится, если по оси ординат откладывать не нагрузку, а напряжение

Пластичность — это способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после снятия нагрузки.

Пластичность металлов определяется также при испытании на растяжение. По величине удлинения образца и величине уменьшения его поперечного сечения судят о пластичности материала. Чем больше удлиняется образец, тем более пластичен металл. Пластичные металлы и сплавы хорошо подвергаются обработке давлением.

Характеристикой пластичности металлов является относительное удлинение и относительное сужение.

Относительным удлинением δ называется отношение величины приращения длины образца после разрыва к его первоначальной длине, выраженное в процентах:

δ = [(l 1 – l 0) / l 0]*100 %

где /, — длина после разрыва, мм; /0 — первоначальная длина расчетной части образца, мм.

Относительное сужение ψ — отношение уменьшения площади поперечного сечения образца после испытания к первоначальной площади его поперечного сечения, выраженное в процентах:

ψ = [(F0 – F1) / F0]*100%

где F0 — площадь поперечного сечения образца до начала испытания, мм2; F1 — площадь поперечного сечения в месте разрыва образца после испытания, мм2.

Ударная вязкость — это способность металлов и сплавов оказывать сопротивление действию ударных нагрузок.

Для испытания материала на ударную вязкость изготовляют стандартные образцы с надрезом в виде брусков с квадратным сечением и определенных размеров. Испытания проводят на специальном устройстве (маятниковый копер).

Маятник с закрепленным грузом, массой 10, 15 и 30 кг поднимают на определенную высоту и закрепляют в этом положении защелкой. После освобождения маятник падает и производит удар по образцу со стороны, противоположной надрезу.

Разрушение образцов имеет различный характер. У хрупких металлов образцы разрушаются без изменения формы, у вязких они подвергаются значительному изгибу в месте излома.

Ударная вязкость является важной характеристикой материала деталей, которые в процессе работы того или иного механизма испытывают кратковременную ударную нагрузку (например, коленчатые валы двигателей, валы и шестерни коробок передач, полуоси колес и др.). Вязкость — свойство, противоположное хрупкости.

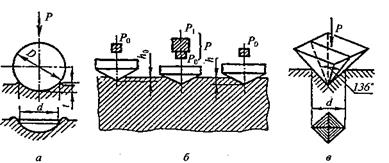

Твердость — это свойство металла оказывать сопротивление проникновению в него другого, более твердого тела, не получающего остаточных деформаций. Она является механической характеристикой материалов, отражающей их прочность, износоустойчивость, пластичность и свойства поверхностного слоя изделия. Она выражается сопротивлением материала местному пластическому деформированию, возникающему при внедрении в материал более твердого тела — индентора. В зависимости от способа внедрения и свойств индентора твердость материалов оценивают по различным критериям, используя несколько методов:

— вдавливание индентора;

— динамические методы;

— царапанье.

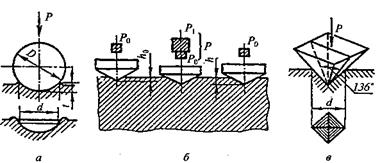

Вдавливание индентора в образец с последующим измерением отпечатка является основным технологическим приемом при оценке твердости материалов. В зависимости от особенностей приложения нагрузки, конструкции инденторов и определения чисел твердости различают несколько методов определения твёрдости, наиболее широкое распространение получили следующие:

§ вдавливание шарика из твердой стали (метод Бринелля);

§ вдавливание вершины алмазного конуса или стального шарика (метод Роквелла);

§ вдавливание вершины алмазной пирамиды (метод Виккерса).

Метод Бринелля заключается в том, что шарик из закаленной стали под действием нагрузки вдавливается в зачищенную поверхность металла.

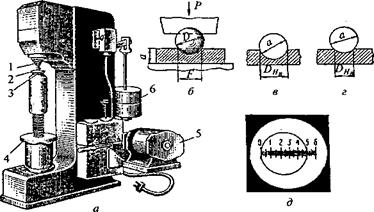

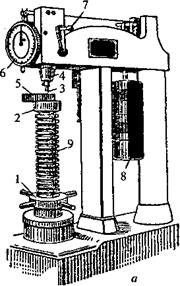

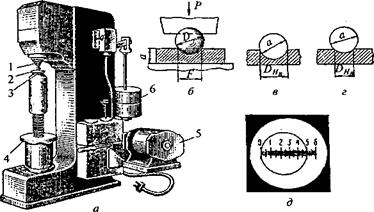

Испытание на твердость металла по методу Бринелля проводят на приборе ТБ (рис. 12). Стальной шарик закрепляется в шпинделе прибора. Испытуемый образец ставят на предметный столик, который подводят к шпинделю вращением маховика.

5

|

Рис. 11. Определение твердости металлов методами: Бринелля (а), Роквелла (б), Виккерса (в) |

|

Рис. 12. Определение твердости металла по Бринеллю: а — общий вид пресса; б — схема испытания; в — отпечаток на мягком металле; г — отпечаток на твердом металле; д — проверка результатов испытания; 1 — шпиндель; 2 — испытуемый образец; 3 — столик; 4 — маховик; 5 — электродвигатель; 6 — груз |

При включении электродвигателя наложенный груз опускается и стальной шарик с помощью рычажной системы вдавливается в образец. Сначала вдавливание производится медленно, затем нагрузка постепенно увеличивается и выдерживается определенное время для получения четких границ отпечатка. Испытуемый образец снимают со столика и измеряют диаметр полученного отпечатка (лунки) при помощи специальной лупы со встроенной шкалой (цена деления 0,1 мм).

Твердость по Бринеллю обозначается буквами НВ и определяется как отношение нагрузки Р (кг), приходящейся на 1 мм2 сферической поверхности отпечатка F, по формуле

НВ = Р/ F, кг/мм2.

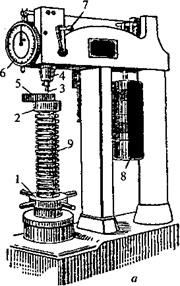

Метод Роквелла отличается от метода Бринелля тем, что измеряется не диаметр отпечатка (лунки), а его глубина. Чем больше глубина вдавливания, тем меньше твердость испытуемого образца (рис. 13).

Метод Роквелла отличается от метода Бринелля тем, что измеряется не диаметр отпечатка (лунки), а его глубина. Чем больше глубина вдавливания, тем меньше твердость испытуемого образца (рис. 13).

|

|

Рис. 13. Определение твердости металла по Роквеллу:

a — прибор ТР; б — схема испытания вдавливанием алмазного конуса; 1 — маховик; 2 — столик; 3 — алмазный конус; 4 — шпиндель; 5 — испытуемый образец; 6 — индикатор, показывающий величину вдавливания; 7 — ручка; 8 — грузы; 9 — подъемный винт; I—I — углубление конуса под действием предварительной нагрузки, II-II — углубление конуса под действием полной нагрузки, III—III — углубление конуса при уменьшении полной нагрузки до значения предварительной нагрузки

6

Алмазный конус (или стальной шарик) вдавливается в испытуемый образец под действием двух последовательно прилагае-мых нагрузок — предварительной нагрузки, равной 10 кг, а затем полной (предварительная плюс основная) нагрузки 60 кг (шкала А) или 150 кг (шкала С).

На приборе ТР величину вдавливания определяют непосредственно по шкалам А, В и С циферблата индикатора (без измерения отпечатка и математических расчетов).

При измерении твердости стандартной нагрузкой 150 кг значение твердости HR отсчитывается по шкале С индикатора, к обозначению твердости добавляется индекс шкалы, т. е. HRc.

При измерении твердости тонких образцов или поверхностного слоя металла со стандартной нагрузкой 60 кг отсчет ведется по шкале А; к обозначению твердости добавляется индекс данной шкалы, т. е. HRA.

При измерении твердости мягких металлов стальным шариком со стандартной нагрузкой 100 кг отсчет ведется по шкале В и к обозначению твердости добавляется индекс данной шкалы, т. е. HRB.

Метод Виккерса применяется для испытания металлов и сплавов высокой твердости, деталей малых сечений и твердых поверхностных слоев, полученных химико-термической обработкой (цементированных, азотированных и др.).

Этот метод дает очень точные показатели и применим к металлам любой твердости. Преимуществом метода Виккерса является возможность испытания тонкого поверхностного слоя металла после различных видов обработки.

Твердость металла определяется отношением нагрузки Рв кг, создаваемой прибором, к площади отпечатка Fв мм2, вычисленной по его диагонали, и обозначается HV.

Динамические методы измерения твердости не приводят к возникновению дефектов поверхности изделий. Распространен способ определения твердости в условных единицах по высоте отскакивания легкого ударника (бойка), падающего на поверхность испытуемого материала с определенной высоты. Применяется и метод измерения твердости с помощью ультразвуковых колебаний, основанный на регистрации изменения частоты колебаний измерительной системы в зависимости от твердости исследуемого материала.

Путем царапанья сравнивают твердость исследуемого и эталонного материалов. В качестве эталонов приняты 10 минералов, расположенных в порядке возрастания их твердости: 1 — тальк, 2 — гипс, 3 — кальцит, 4 — флюорит, 5 — апатит, 6 — ортоклаз, 7 — кварц, 8 — топаз, 9 — корунд, 10 — алмаз.

Усталость металлов — это явление их разрушения при многократном нагружении.

Повторение нагрузок значительно уменьшает прочность металлов и сплавов. В технике для характеристики усталости металлов принято понятие выносливость — это то наибольшее напряжение, которое выдерживает металл, не разрушаясь после заданного числа переменных нагрузок (циклов).

Причиной разрушения металлов от усталости является охрупчивание, которое объясняется появлением в ослабленных местах металла постепенно увеличивающихся микротрещин.

Усталостному разрушению под действием часто повторяющихся переменных нагрузок подвержены шатуны двигателей, коленчатые валы, поршневые пальцы, поршни и др.

Усталостная прочность характеризует способность материала противостоять многократному изменению напряжения в деталях. При достаточно высоких переменных напряжениях и большом числе циклов их повторений в детали образуется усталостная трещина и в процессе ее развития деталь разрушается. Существенной особенностью сопротивления усталости является увеличение числа циклов перемены напряжений до разрушения по мере уменьшения амплитуды напряжений. При комнатной температуре усталостное разрушение у многих металлов и сплавов наблюдается при числе циклов порядка 106 и более. Усталостная прочность при этом характеризуется так называемым пределом выносливости, представляющим собой некоторое напряжение, при котором металл выдерживает заданное число циклов изменения напряжений без разрушения.

Ползучесть — непрерывное пластическое деформирование материалов под действием постоянной нагрузки. Любые твердые материалы в той или иной степени подвержены ползучести во всем диапазоне температур эксплуатации. Вредные последствия ползучести материалов особенно проявляются при повышенных температурах.

Причиной неудовлетворительной прочности изделий может быть влияние поверхностных дефектов и напряжений, которые возникают из-за неравномерного распределения нагрузки, обусловленного особенностями конструкции. Поэтому прочность конструкционных элементов (сварочных швов, болтов, валов и т. д.) — конструкционная прочность — во многих случаях ниже технической прочности исходных материалов.

Во многих случаях детали машин в процессе эксплуатации подвергаются значительным ударным нагрузкам. В этом случае металл, используемый для изготовления таких деталей, подвергают испытаниям на ударный изгиб, которые проводят на копре маятникового типа (рис. 15).

|

7

Триботехнические характеристики определяют эффективность применения материалов в узлах трения.

Под триботехникой понимают совокупность технических средств, обеспечивающих оптимальное функционирование узлов трения.

Основные триботехнические характеристики материалов:

§ износостойкость;

§ прирабатываемость;

§ коэффициент трения.

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения. Отношение величины износа к интервалу времени, в течение которого он возник, или к пути, на котором происходило изнашивание, представляет собой соответственно скорость изнашивания и интенсивность изнашивания. Износостойкость материалов оценивают величиной, обратной скорости и интенсивности изнашивания.

Прирабатываемость — свойство материала уменьшать силу трения, температуру и интенсивность изнашивания в процессе приработки. Обеспечение износостойкости напрямую связано с предупреждением катастрофического изнашивания и прирабатываемостью.

Коэффициент трения — отношение силы трения двух тел к нормальной силе, прижимающей эти тела друг к другу. Его значения зависят от скорости скольжения, давления и твердости материалов трущихся поверхностей.

Триботехнические характеристики материалов зависят от следующих основных групп факторов, влияющих на работу узлов трения:

§ внутренних, определяемых природой материалов;

§ внешних, характеризующих вид трения (скольжение, качение);

§ режима трения (скорость, нагрузка, температура);

§ среды и вида смазочного материала.

Совокупность этих факторов обусловливает вид изнашивания:

§ абразивное,

§ адгезионное,

§ эрозионное,

§ усталостное и др.

Основная причина всех видов изнашивания — работа сил трения, под действием которых происходит многократное деформирование поверхностных слоев трущихся тел, изменение их структуры, и т. д.

Коррозионная стойкость

Коррозия — физико-химический процесс изменения свойств, повреждения и разрушения материалов вследствие перехода их компонентов в соединения с компонентами окружающей среды.

Под коррозионным повреждением понимают любой дефект структуры материала, возникший в результате коррозии. Если механические воздействия ускоряют коррозию материалов, а коррозия облегчает их механические разрушения, имеет место коррозионно-механическое повреждение материалов.

Электрохимическая коррозия — процесс взаимодействия материалов и окружающей среды посредством электродных реакций. Металлы наиболее подвержены этому виду коррозии вследствие высокой электрической проводимости и химической активности.

Коррозионное повреждение различных участков материала может быть неодинаковым. По характеру разрушения материалов различают равномерную и местную коррозию.

8

Последняя возникает из-за химической или физической неоднородности среды и материала на отдельных участках поверхности изделия.

С конструктивными особенностями изделий связаны щелевая и контактная коррозии. Первая протекает внутри или в непосредственной близости от узкого отверстия или зазора в конструкциях. Вторая вызвана контактированием металлов, различающихся по электродному потенциалу.

Для оценки сопротивления материалов коррозии используют следующие параметры:

§ фронт коррозии — воображаемая поверхность, отделяющая поврежденный материал от неповрежденного;

§ скорость коррозии — это скорость продвижения ее фронта;

§ техническая скорость коррозии — ее наибольшая скорость, вероятностью превышения которой нельзя пренебречь в конкретных условиях.

Сопротивление материалов коррозии характеризуют с помощью параметра коррозионной стойкости — величины, обратной технической скорости коррозии материала в данной коррозионной системе. Условность этой характеристики заключается в том, что она относится не к материалу, а в целом к коррозионной системе. Коррозионную стойкость материала нельзя изменить, не изменив других параметров коррозионной системы. Противокоррозионная защита — это изменение коррозионной системы, ведущее к снижению скорости коррозии материала.

Температурные характеристики

Параметры, отражающие изменение свойств материалов в зависимости от их температуры, являются одними из важнейших характеристик материалов. Стойкость материалов к повышенным температурам и нагрузкам в значительной степени определяет прогресс в автомобилестроении. Свойство материалов стабильно сохранять комплекс эксплуатационных характеристик при низких температурах влияет на работоспособность машин и оборудования, эксплуатируемых в условиях Севера. При осуществлении технологических процессов (литье, ковка, сварка и др.) важное значение имеет температурное изменение деформационно-прочностных характеристик материалов.

Жаростойкость — когда механические параметры материалов сохраняются иЛи незначительно изменяются при высоких температурах.

Жароупорность — свойство материалов противостоять коррозионному воздействию газов при высокой температуре.

В качестве характеристики жаростойкости легкоплавких материалов используют температуру размягчения, при которой изделие, нагреваемое с установленной скоростью, под действием постоянного изгибающего момента деформируется на допустимую величину.

Для легкоплавких материалов, подобных воскам, характеристикой жаростойкости служит температура плавления.

Жаропрочность — свойство материалов длительное время сопротивляться деформированию и разрушению при высоких температурах, которые имеют место в двигателях внутреннего сгорания.

Хладноломкость — возрастание хрупкости материалов при понижении температуры. При низких температурах (в технике — от О до — 50°С) снижается пластичность и вязкость материалов, повышается склонность к хрупкому разрушению. При температурах ниже температуры вязкого разрушения наступает переход к хрупкому и наблюдается резкое снижение ударной вязкости материала.

Температурное расширение материалов регистрируют по изменению размеров и формы при изменении температуры. Количественно тепловое расширение твердых материалов характеризуют температурным коэффициентом линейного расширения.

Теплопроводность — перенос энергии от более нагретых участков материала к менее нагретым. Эта величина обусловливает выравнивание температуры изделия.

Коэффициент температуропроводности является мерой теплоизоляционных свойств материала.

Электрические и магнитные свойства

В машиностроении применяют специальные материалы: электроизоляционные, магнитные, проводниковые, полупроводниковые и другие. Для их эффективного применения необходима информация о параметрах электрических, магнитных и других специфических свойств.

Электропроводность — свойство материалов проводить электрический ток, обусловленное наличием в них подвижных заряженных частиц — носителей тока.

9

Природу электропроводности твердых материалов объясняет зонная теория, согласно которой энергетический спектр электронов состоит из чередующихся зон разрешенных и запрещенных энергий. В нормальном состоянии электроны могут иметь только определенные значения энергии, т. е. занимать разрешенные энергетические уровни (валентную зону). Пустые или частично заполненные более высокие энергетические уровни образуют зону проводимости. Электроны, возбуждаясь, т. е. приобретая добавочную энергию, например при нагревании материалов, могут переходить в зону проводимости. Если валентная зона и зона проводимости перекрываются, то при незначительном возбуждении электроны будут перемещаться от одних атомов к другим. Материалы такого типа — проводники — обладают высокой электропроводностью. Электропроводность диэлектриков очень мала, так как переход заметного числа элекронов в зону проводимости — случайное явление, обусловленное, например, дефектами структуры.

Электрическое сопротивление — свойство материалов как проводников противодействовать электрическому току.

Электрическое сопротивление материалов характеризуют удельным электрическим сопротивлением:

Все вещества, помещенные во внешнее магнитное поле, намагничиваются. Намагничивание связано с наличием магнитных моментов у частиц вещества.

Характеристикой намагничивания материалов служит намагниченность, равная суммарному магнитному моменту атомов в единичном объеме материала.

Величина, характеризующая связь намагниченности с магнитным полем в материале, называется магнитной восприимчивостью. В зависимости от знака и значения магнитной восприимчивости материалы делят на:

— диамагнетики;

— парамагнетики;

— ферромагнетики.

Диамагнетизм — свойство материалов намагничиваться во внешнем магнитном поле в направлении, противоположном полю. Диамагнетизм присущ всем веществам.

Диамагнетики обладают отрицательной магнитной восприимчивостью. Во внешнем магнитном поле они намагничиваются против поля. В отсутствие внешнего магнитного поля диамагнетики немагнитны.

Парамагнетики обладают положительной магнитной восприимчивостью. Они слабо намагничиваются по направлению поля, а в отсутствие поля — немагнитны.

Ферромагнетики характеризуются большим значением магнитной восприимчивости и ее зависимостью от напряженности поля и температуры. Обладают самопроизвольной намагничиваемостью даже в отсутствие внешнего намагничивающего поля.

Антиферромагнетики — материалы, намагниченность которых в отсутствие магнитного поля равна нулю.

Магнитная восприимчивость, как правило, существенно зависит от температуры: у парамагнетиков — уменьшается при нагревании, у ферромагнетиков — увеличивается скачком.

Выбор материалов при подготовке производства

Выбор материалов для производства изделия начинается с анализа номенклатуры материалов и подборки имеющих наилучшее сочетание эксплуатационных характеристик. Затем, исходя из технологических свойств отобранных материалов, рассматривают варианты технологии изготовления изделия с учетом его массы, размеров, конструктивных и эксплуатационных особенностей. Материалы должны быть доступными и отвечать требованиям экономической эффективности. Работоспособность выполненных из них изделий должна соответствовать затратам труда, приложенного к реализации технических достоинств материалов.

Проектирование изделия. Для организационно-технологической структуры машиностроения характерна взаимосвязь конструкций и технологии изготовления изделия с уровнем организации производства.

Исходным документом для проектирования изделия и выбора материала для него является техническое задание, в котором определяются, исходя из анализа условий нагружения, воздействия окружающей и рабочей среды, конструктивных особенностей, условий надежности, ресурса выработки, технологичности и требуемой работоспособности изделия:

§ этапы проведения работ;

§ необходимая техническая документация;

§ показатели качества изделия;

§ эксплуатационные требования;

§ технико-экономические требования.

На рис. 3 показана схема выбора материалов на начальном этапе подготовки производства.

10

На основании технического задания определяется группа материалов, эксплуатационные и технологические свойства которых рассматривают с позиций экономической эффективности использования материала. Так как объем поступающей информации очень велик, целесообразно использовать на данном этапе компьютерную технику. С ее помощью можно создать эффективно работающие программы выборки требуемого материала из массива банка данных по существующим материалам.

|

|

| Рис. 3. Схема выбора материала на начальном этапе подготовки производства |

Из основных стандартных подпрограмм, входящих в банк данных, первая направлена на создание и пополнение его массива, а также на выбор из него необходимой марки материала с указанием характеристик. Вторая подпрограмма позволяет осуществлять выборку материалов с параметрами, наиболее близкими к требуемым.

Этап конструирования заключается в том, чтобы реализовать в изделии свойства материала, отвечающие заданным.

По каждому варианту выбранных материалов проводят оценку работоспособности изделия, включающую:

§ уточнение конструкции с учетом требования уменьшения массы изделий;

§ оценку состояния элементов конструкции под нагрузкой;

§ характеристики изнашивания и тепловой напряженности элементов конструкции;

§ оценку ресурса службы изделия.

Выбор материала уточняют в процессе опытной проверки конструкций изделия, экспериментально определяя в промышленных условиях эксплуатационные параметры изделия для выявления их соответствия техническому заданию, а именно: изнашивание узлов, старение материалов и другие процессы, происходящие в изделии при эксплуатации.

Одновременно обеспечивается технологическая подготовка производства, в ходе которой оценивают сырьевую базу материалов, проводят анализ хозяйственных связей и осуществляют поиск партнеров по кооперации.

Один из главных факторов, определяющих выбор материалов при организации производства, — снижение материалоемкости изделий.

11

Статистика свидетельствует, что подавляющее число вопросов, касающихся экономии материалов для технических изделий, решаются на стадии исследования и проектирования продукции.

Технологическая подготовка производства. На этом этапе определяются технология изготовления изделий и парк оборудования, необходимый для переработки материалов в изделие.

Заканчивается этот этап подготовки производства разработкой технологических карт — документов, в которых зафиксирован процесс обработки детали и указаны:

§ последовательность технологических операций;

§ используемые материалы;

§ производственное оборудование и технологическая оснастка;

§ технологические режимы и время, необходимое для изготовления изделия;

§ квалификация работников, и др.

Стоимость и эксплуатационные свойства изделий.

Проверку выбранных конструкторско-технологических решений проводят путем технико-экономического анализа, при котором оценивают соответствие затрат на производство изделия уровню его эксплуатационных свойств. Цель — найти наилучшее соотношение между стоимостью изделия и его потребительскими качествами.

Таким образом, уже на ранней стадии проектирования изделия необходимо учитывать не только его технические возможности, но и целесообразность производства.

Свойства изделий формируются под влиянием технической потребности в них и условий производства. Основными свойствами изделия являются:

§ технический принцип, конструктивная форма, эксплуатационные параметры;

§ технологичность, трудоемкость и другие параметры, зависящие от условий производства;

§ ремонтопригодность, условия смазывания и другие эксплуатационные характеристики.

Эти свойства реализуются через материалы:

§ основные, используемые в производстве;

§ полуфабрикаты и комплектующие изделия, поставляемые по кооперации;

§ технологические материалы;

§ специальные материалы для ремонта изделий и др.

Стоимость изделия определяется количеством труда, затраченного на производство:

§ труда, овеществленного в исходных материалах;

§ живого труда, под которым понимают целесообразную затрату умственной и физической энергии человека в процессе производства;

§ труда, вложенного в проектирование и исследование изделия, его эксплуатацию и поддержание в исправном состоянии.

Опыт массового производства технических изделий свидетельтвует, что снижение их стоимости определяется:

§ экономией овеществленного труда, т. е. материалов;

§ оптимизацией физико-техцических принципов работы изделия;

§ заменой традиционных материалов более эффективными;

§ выбором ресурсосберегающих технологий, и др.

Экономическая эффективность материалов

Для оценки результативности производства используют такие понятия, как:

§ стоимость;

§ цена;

§ базовый вариант;

§ окупаемость техники;

§ технико-экономические показатели, отражающие величину затрат на реализацию преимуществ новой техники.

С точки зрения материаловедения особое место занимает показатель материалоемкость, характеризующий расход на производство продукции:

§ предметов труда (материалов, топлива, энергии и др.);

§ средств труда.

Овеществленные в материале трудовые затраты составляют стоимость материала, которая определяется временем, затраченным на изготовление материала при нормальных условиях производства — средних для данного этапа развития уровня техники, квалификации работника и интенсивности труда.

Цена — это денежное выражение стоимости материала. Оптовая цена — это цена, по которой производственное предприятие реализует свою продукцию.

Различают оптовую цену предприятия и оптовую цену отрасли промышленности.

Оптовая цена предприятия включает в себя себестоимость, отражающую текущие затраты предприятия на производство и сбыт продукции, и прибыль, дающую возможность предприятию внести установленные платежи в бюджет, образовать фонды экономического стимулирования и покрывать накладные расходы. По оптовым ценам предприятия—изготовители материалов рассчитываются со сбытовыми организациями, а при прямых поставках — с непосредственными потребителями материалов.

Оптовая цена отрасли включает в себя оптовую цену предприятия, налоги и стоимость услуг сбытовых организаций. Например, по оптовым ценам промышленности потребителям поступают нефтепродукты и газ.

12

В условиях современного экономического развития усиливается стимулирующая роль цен. Система цен призвана стимулировать:

§ выпуск новых высокоэффективных материалов и исключение из производственного оборота не пользующихся спросом;

§ выгодность мероприятий, направленных на повышение качества материалов;

§ совершенствование территориальной структуры производства материалов и рационализацию их перевозок;

§ снижение себестоимости материалов до уровня передовых предприятий.

Экономические критерии сравнения материалов. Оценка экономической эффективности материала строится на сопоставлении экономического эффекта от его применения и затрат, сопутствующих получению эффекта.

Различают абсолютную и сравнительную экономическую эффективность. При определении абсолютной экономической эффективности материала рассматривают общую величину эффекта от его применения — это прирост прибыли или повышение технического уровня основных и оборотных фондов предприятия.

Сравнительную экономическую эффективность материала, который отличается от материалов с аналогичными техническими характеристиками более низкими капитальными затратами и себестоимостью, в большинстве случаев нет необходимости рассчитывать. Достаточно сравнить базовый и новый вариант материалов.

При сопоставлении вариантов удобно использовать частные технико-экономические показатели, которые отражают величины отдельных затрат:

§ материалоемкость;

§ трудоемкость и фондоемкость продукции.

Материалоемкость — это суммарная масса всех материалов, расходуемых на изготовление машины. С помощью этого показателя удобно сравнивать одну и ту же продукцию, выпускаемую разными заводами.

Трудоемкость продукции характеризует затраты рабочего времени на изготовление единицы продукции и отражает эффективность использования рабочей силы.

Фондоемкость характеризует отношение стоимости основных производственных фондов к стоимости продукции, произведенной на предприятии в течение года (к основным фондам относятся здания, сооружения, машины, оборудование, транспортные средства и другие материальные ценности, действующие в течение длительного времени). Повышение эффективности производства достигается более полным использованием (увеличением загрузки) основных фондов.

Производство материалов и экология

Экология изучает закономерности взаимодействия общества и окружающей среды, а также практические проблемы охраны биосферы.

На современном этапе развития общества значительно увеличились производство материалов и объем промышленных отходов, истощаются естественные источники сырья, расширяется применение искусственных материалов при традиционных технологиях их обработки. В биосфере возникают изменения, угрожающие существованию жизни на Земле. Они обусловили появление экологической проблемы с ее техническими, экономическими и социальными аспектами.

Назрела необходимость выработать оптимальное согласование производственных и природных процессов в биосфере как в единой замкнутой системе. Производственная деятельность человека должна гармонично вписываться в структуру природных процессов превращения вещества и преобразования энергии. В настоящее время масштабы промышленного производства выросли настолько, что соблюдение принципов экологической безопасности стало объективной необходимостью.

Разработка месторождений полезных ископаемых, деятельность горно-обогатительных комбинатов и угледобывающей промышленности приводят к нарушению почвенного покрова Земли и уничтожению его плодородного слоя. Однако основным источником загрязнения почв являются отходы промышленного производства. На сегодняшний день выход продукта в технологической цепи «сырье — изделие» редко превышает 10 %, а чаще составляет всего 1—3 %. Это свидетельствует о том, что причта экологического кризиса в несовершенстве технологии получения и переработки материалов, а не в бурном развитии науки и техники. Почва загрязняется отходами химических заводов, нефтеперерабатывающих предприятий, заводов по производству и переработке пластмасс и резины, газовых и коксохимических заводов, предприятий по переработке древесины, текстильных и бумажных фабрик, предприятий по производству смазочных материалов, моющих средств и др.

Масштабы загрязнения воздуха продуктами сгорания топлиа во всех энергетических установках мира характеризуются следующими данными:

13

| Продукты сгорания топлива | Начало XX в. | Конец XX в. |

| Пылевидные вещества | 9—10 млн т/год | Более 100 млн т/год |

| Сернистый ангидрид | Менее 12 млн т/год | Около 100 млн т/год |

| Окись углерода, не более | 28—30 млн т/год | Около 300 млн т/год |

| Окись азота | Незначительно | Не более 50 млн т/год |

Эксперты Всемирной организации здравоохранения считают, что такое загрязнение воздуха стимулирует распространение заболеваний верхних дыхательных путей и является одной из причин рака легких.

В начале XXI в. невосполнимые потери пресной воды вплотную приблизились к ее естественному воспроизводству. Основная причина состоит в том, что современные предприятия промышленности тратят только на технологические нужды не менее 10— 12 % объема пресной воды от ее мирового кругооборота. Еще околЬ 30 % воды уходит на разбавление промышленных стоков при их обезвреживании (не всегда и не полностью эффективном). К серьезному загрязнению Мирового океана приводят различные техногенные катастрофы (аварии нефтетанкеров, неконтролируемый вынос в моря огромной массы промышленных стоков, захоронение на дне океана контейнеров с опасными веществами, и др.).

Рост городов обусловил так называемое бытовое загрязнение биосферы. Только на одного городского жителя приходится до 1 кг твердых отходов (металл, бумага, пластмасса, стекло) и до 10 л сточных вод в сутки.

Значительную проблему представляет интенсивное загрязнение окружающей среды, связанное с развитием автомобильного транспорта.

Выход из создавшейся ситуации возможен при переходе на безотходные технологии, которые обеспечивают получение готового продукта производства без отходов либо с последующей их утилизацией в том же или в других видах производств. Однако в действительности можно реализовать лишь малоотходные технологии, позволяющие получить его с неполностью утилизируемыми отходами.

Внедрение в производство малоотходных технологий связано с расширением областей применения вторичного сырья — таких материалов и изделий, которые после использования (изнашивания) могут применяться повторно в производстве как исходное сырье. В настоящее время созданы основы малоотходных технологий почти для всех отраслей промышленности. Современным экологическим требованиям отвечает такой подход к созданию материалов и изделий, когда одновременно с разработкой изделия предлагается и технология повторного использования продукта после истечения срока его службы. Но в этом случае вредное воздействие на биосферу перемещается в отрасли, где происходит реализация технологий утилизации. Таким образом, малоотходные технологии нельзя считать универсальным средством защиты от техногенных загрязнений.

Более полному достижению экологической чистоты производства способствуют такие меры, как снижение энерго- и материалоемкости продукции, разумное регулирование ее потребления и соответствующее ограничение производства, безвредная утилизация неиспользованных отходов.

Природопользование — теория и практика воздействия человечества на природную среду в процессе его хозяйственной деятельности. Природные ресурсы не беспредельны, поэтому развитие производства необходимо регулировать с учетом запасов сырья и наличия экологически обоснованных технологий его переработки. Объемы потребления материалов должны соответствовать критериям экономической целесообразности производства, что не всегда связано с увеличением его количественных показателей. В России разработаны и реализуются федеральные и региональные программы комплексного использования минерально-сырьевых, земельных, лесных и водных ресурсов. Основные нормативы природопользования закреплены специальными законодательными актами.

13

| Продукты сгорания топлива | Начало XX в. | Конец XX в. |

| Пылевидные вещества | 9—10 млн т/год | Более 100 млн т/год |

| Сернистый ангидрид | Менее 12 млн т/год | Около 100 млн т/год |

| Окись углерода, не более | 28—30 млн т/год | Около 300 млн т/год |

| Окись азота | Незначительно | Не более 50 млн т/год |

Эксперты Всемирной организации здравоохранения считают, что такое загрязнение воздуха стимулирует распространение заболеваний верхних дыхательных путей и является одной из причин рака легких.

В начале XXI в. невосполнимые потери пресной воды вплотную приблизились к ее естественному воспроизводству. Основная причина состоит в том, что современные предприятия промышленности тратят только на технологические нужды не менее 10— 12 % объема пресной воды от ее мирового кругооборота. Еще околЬ 30 % воды уходит на разбавление промышленных стоков при их обезвреживании (не всегда и не полностью эффективном). К серьезному загрязнению Мирового океана приводят различные техногенные катастрофы (аварии нефтетанкеров, неконтролируемый вынос в моря огромной массы промышленных стоков, захоронение на дне океана контейнеров с опасными веществами, и др.).

Рост городов обусловил так называемое бытовое загрязнение биосферы. Только на одного городского жителя приходится до 1 кг твердых отходов (металл, бумага, пластмасса, стекло) и до 10 л сточных вод в сутки.

Значительную проблему представляет интенсивное загрязнение окружающей среды, связанное с развитием автомобильного транспорта.

Выход из создавшейся ситуации возможен при переходе на безотходные технологии, которые обеспечивают получение готового продукта производства без отходов либо с последующей их утилизацией в том же или в других видах производств. Однако в действительности можно реализовать лишь малоотходные технологии, позволяющие получить его с неполностью утилизируемыми отходами.

Внедрение в производство малоотходных технологий связано с расширением областей применения вторичного сырья — таких материалов и изделий, которые после использования (изнашивания) могут применяться повторно в производстве как исходное сырье. В настоящее время созданы основы малоотходных технологий почти для всех отраслей промышленности. Современным экологическим требованиям отвечает такой подход к созданию материалов и изделий, когда одновременно с разработкой изделия предлагается и технология повторного использования продукта после истечения срока его службы. Но в этом случае вредное воздействие на биосферу перемещается в отрасли, где происходит реализация технологий утилизации. Таким образом, малоотходные технологии нельзя считать универсальным средством защиты от техногенных загрязнений.

Более полному достижению экологической чистоты производства способствуют такие меры, как снижение энерго- и материалоемкости продукции, разумное регулирование ее потребления и соответствующее ограничение производства, безвредная утилизация неиспользованных отходов.

Природопользование — теория и практика воздействия человечества на природную среду в процессе его хозяйственной деятельности. Природные ресурсы не беспредельны, поэтому развитие производства необходимо регулировать с учетом запасов сырья и наличия экологически обоснованных технологий его переработки. Объемы потребления материалов должны соответствовать критериям экономической целесообразности производства, что не всегда связано с увеличением его количественных показателей. В России разработаны и реализуются федеральные и региональные программы комплексного использования минерально-сырьевых, земельных, лесных и водных ресурсов. Основные нормативы природопользования закреплены специальными законодательными актами.

|

МЕТОДЫ ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ

|

|

Рис. 1. Зависимость нормального напряжения σ в образце от его относительного удлинения ε при растяжении:

| Рис. 10. Разрывная машина: 1 — шкала самописца; 2 — станина; 3 — образец; 4 — верхний и нижний захваты |

σу — предел упругости; σх — предел текучести; σв — предел прочности (временное сопротивление)

|

|

|

Рис. 11. Определение твердости металлов методами: Бринелля (а), Роквелла (б), Виккерса (в) |

|

Рис. 12. Определение твердости металла по Бринеллю: а — общий вид пресса; б — схема испытания; в — отпечаток на мягком металле; г — отпечаток на твердом металле; д — проверка результатов испытания; 1 — шпиндель; 2 — испытуемый образец; 3 — столик; 4 — маховик; 5 — электродвигатель; 6 — груз |

|

|

Рис. 13. Определение твердости металла по Роквеллу:

a — прибор ТР; б — схема испытания вдавливанием алмазного конуса; 1 — маховик; 2 — столик; 3 — алмазный конус; 4 — шпиндель; 5 — испытуемый образец; 6 — индикатор, показывающий величину вдавливания; 7 — ручка; 8 — грузы; 9 — подъемный винт; I—I — углубление конуса под действием предварительной нагрузки, II-II — углубление конуса под действием полной нагрузки, III—III — углубление конуса при уменьшении полной нагрузки до значения предварительной нагрузки

|

2020-10-09

2020-10-09 410

410