Занятие

…

Видео: Рубка металла https://www.youtube.com/watch?v=VEuPftmtX70

РУБКА МЕТАЛЛА

Инструменты применяемые при рубке

Основные правила и способы выполнения работ при рубке

5 ПРАВКА МЕТАЛЛА

5.1 Инструменты и приспособления применяемые при правке

5.2 Основные правила выполнения работ при правке

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках.

Рубкой выполняют следующие работы:

удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.);

обрубку кромок и заусенцев на кованых и литых заготовках;

разрубание на части листового материала;

вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Инструменты, применяемые при рубке, относятся к режущим, они изготавливаются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее HRC 53... 56 на длине 30 мм, а ударной части - HRC 30... 35 на длине 15 мм. Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда. В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций. Наиболее часто при рубке используют слесарные молотки с круглым бойком различной массы.

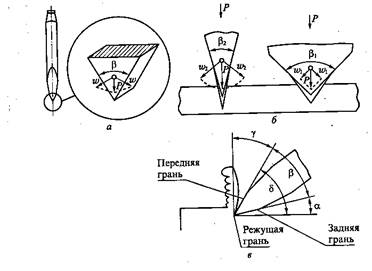

Слесарное зубило (рисунок 33) состоит из трех частей: рабочей, средней, ударной. Как и при любой обработке резанием, режущая часть инструмента представляет собой клин (рисунок 33, а).

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы, приложенной к его основанию. Различают два основных вида работы клина при рубке:

• ось клина и направление действия силы, приложенной к нему перпендикулярны к поверхности заготовки. В этом случае заготовка разрубается на части (рисунок 33, б);

• ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол, меньший 90°. В этом случае с заготовки снимается стружка (рисунок 33, в).

а – общий вид зубила и его рабочей части; б – угол заострения и действие сил; в - элементы резания при рубке; Р – сила резания; w, w1, w2 – составляющие силы резания; β, β1, β2 – углы заострения; γ – передний угол; α – задний угол; β – угол резания

Рисунок 33 – Зубило слесарное

Плоскости, ограничивающие режущую часть инструмента (рисунок 1, в), называются поверхностями. Поверхность, по которой сходит стружка в процессе резания, называется передней, а противоположная ей поверхность, обращенная к обрабатываемой поверхности заготовки, - задней. Их пересечение образует режущую кромку инструмента. Угол между поверхностями, образующими рабочую часть инструмента, называется углом заострения и обозначается греческой буквой β (бета). Угол между передней и обработанной поверхностями называется углом резания и обозначается буквой δ (дельта). Угол между передней поверхностью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается буквой γ (гамма).

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается буквой α (альфа).

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а следовательно, и его прочность. В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов составляют приблизительно: чугун и бронза - 70°; сталь средней твердости - 60°; латунь, медь - 45 °; алюминиевые сплавы - 35 °.

Задний угол α определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах от 3 до 8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

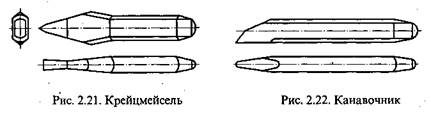

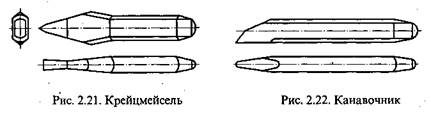

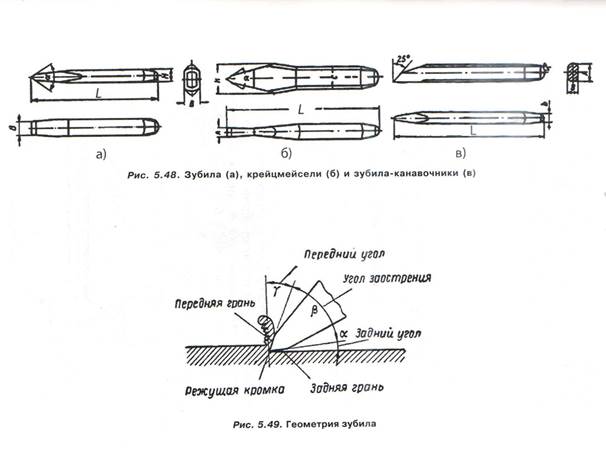

Крейцмейсель (рисунок 34) отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также геометрические параметры режущей части и порядок определения углов заострения режущей части у крейцмейселей точно такие же, как и у зубила.

Рисунок 34 - Крейцмейсель

Канавочник (рисунок 35) применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения. Режущие кромки канавочника могут иметь прямолинейную или полукруглую форму, которая выбирается в зависимости от профиля прорубаемой канавки. Канавочник отличается от зубила и крейцмейселя только формой рабочей части. Требования в отношении термической обработки и выбора углов заточки для канавочников такие же, как для зубила и крейцмейселя.

Рисунок 35 - Канавочник

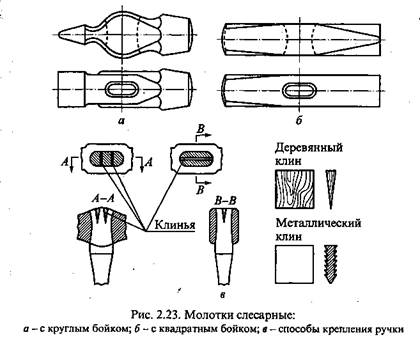

Слесарные молотки (рисунок 36) применяются при рубке в качестве ударного инструмента для создания силы резания и бывают двух видов - с круглым (рисунок 36, а) и квадратным (рисунок 36, б) бойком. Противоположный бойку конец молотка называют носком, он имеет клинообразную форму и скруглен на конце. Молоток закрепляют на ручке, которую при работе удерживают в руке, нанося удары по инструменту (зубилу, крейцмейселю, канавочнику). Для надежного удерживания молотка на рукоятке и предупреждения его соскакивания во время работы используют деревянные или металлические клинья (обычно один-два клина), которые забивают в рукоятку (рисунок 36, в) там, где она входит в отверстие молотка.

а – с круглым бойком; б – с квадратным бойком; в – способы крепления ручки

Рисунок 36 – Молотки слесарные

Рубку заготовок небольшого размера (до 150 мм) из листового материала, широких поверхностей стальных и чугунных заготовок небольших размеров, а также прорубание канавок во вкладышах подшипников выполняют в тисках.

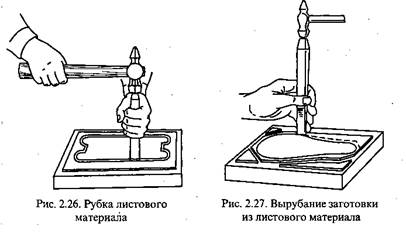

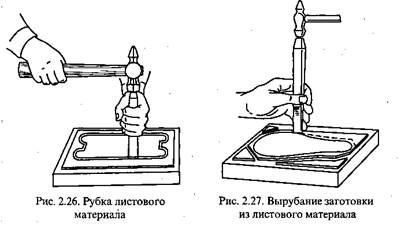

На плите или наковальне выполняют разрубание заготовок на части или вырубание по контуру заготовок из листового материала. Рубку на плите применяют в тех случаях, когда обрабатываемую заготовку невозможно или сложно закрепить в тисках.

Для того чтобы придать рабочей части зубила, крейцмейселя или канавочника необходимый угол заострения, нужно произвести его заточку.

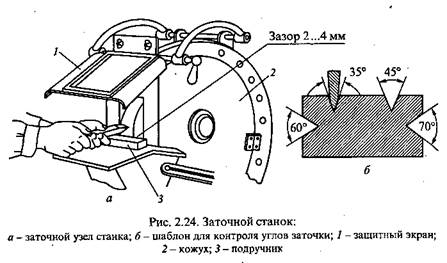

Заточка режущего инструмента осуществляется на заточных станках (рисунок 37, а). Затачиваемый инструмент устанавливают на подручник 3 и с легким нажимом медленно перемещают его по всей Ширине шлифовального круга. В процессе заточки инструмент периодически охлаждают в воде. Заточку поверхностей режущего клина ведут поочередно - то одну сторону, то другую, что обеспечивает равномерность заточки и получение правильного угла заострения рабочей части инструмента. Шлифовальный круг в процессе работы должен быть закрыт кожухом 2. Защита глаз от попадания абразивной пыли производится с помощью специального защитного экрана 1 или защитных очков. Контроль угла заострения режущего инструмента в процессе заточки осуществляют при помощи специального шаблона (рисунок 37, б).

а – заточной узел станка; б – шаблон для контроля углов заточки; 1 - защитный экран; 2 – кожух; 3 – подручник

Рисунок 37 – Заточной станок

Основные правила и способы выполнения работ при рубке

1. При рубке листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

• часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков;

• риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки не допустим;

• заготовка не должна выступать за правый торец губок тисков;

• рубку по уровню тисков выполнять серединой режущей кромки инструмента, располагая его под углом 45 ° к заготовке (рисунок 38, б). Угол наклона зубила в зависимости от угла заострения рабочей части составляет от 30 до 35° (рисунок 38, а).

а и б – угол наклона зубила соответственно в вертикально и горизонтальной плоскости

Рисунок 38 – Рубка по уровню тисков

2. При рубке полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

• режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной (рисунок 39);

• разрубание листового материала по прямой линии производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

• при вырубании из листового материала заготовки криволинейного профиля (рисунок 40) оставлять припуск 1,0... 1,5 мм для последующей ее обработки, например, опиливанием;

• разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

Рисунок 39 – Рубка листового материала

Рисунок 40 – Вырубание заготовки из листового материала

3.При срубании слоя металла на широкой поверхности детали

сначала при помощи крейцмейселя прорубить канавки глубиной

1,5...2,0 мм по всей поверхности детали (рисунок 41, а), затем зубилом срубить оставшиеся выступы (рисунок 41, б). При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

а – прорубание канавок; б – срубание выступов

Рисунок 41 – Срубание материала с широкой поверхности

4. Прорубание криволинейных канавок на заготовке выполнять канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать наклоном канавочника и силой удара по инструменту.

5.При заточке инструмента необходимо выполнять следующие требования:

• устанавливать подручник заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

• прижимать инструмент режущей частью к периферии заточного круга, опираясь при этом на подручник;

• периодически охлаждать инструмент водой, опуская его в специальную емкость. Охлаждение производится с целью предупреждения перегрева инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению твердости режущей части инструмента;

• проверять угол заточки инструмента по шаблону;

• следить за симметричностью лезвия инструмента относительно его оси.

При рубке и заточке режущего инструмента необходимо соблюдать следующие меры безопасности:

• устанавливать на верстак защитный экран;

• прочно закреплять заготовку в тисках;

• не пользоваться молотком, зубилом, канавочником, крецмейселем с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

• не пользоваться молотком, слабо насаженным на рукоятку;

• выполнять рубку только остро заточенным инструментом;

• пользоваться индивидуальными защитными очками или защитным экраном, установленным на станке, во избежание травм глаз.

Ручные механизированные инструменты. Наиболее радикальным средством механизации рубки является ее замена станочными методами обработки (фрезерование, строгание, шлифование), однако на практике это не всегда представляется возможным. Например, удаление облоя и литниковых систем на крупных поковках и отливках с использованием металлорежущих станков весьма затруднительно. В этих случаях для механизации рубки применяют электрические и пневматические инструменты. Наиболее широко используются инструменты, у которых главное движение осуществляется от электрического или пневматического двигателя, а вспомогательные движения и управление инструментом — вручную. По характеру главного движения различают механизированные инструменты с возвратно-поступательным и вращательным движениями.

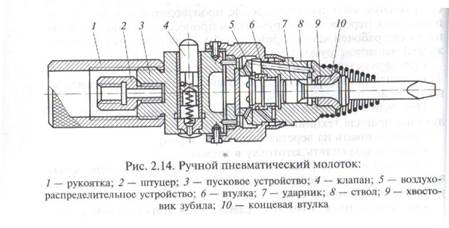

К первой группе относится ручной пневматический молоток (рис. 2.14), состоящий из ствола 8, ударника 7, воздухораспределительного 5 и пускового 3 устройств. Пусковое устройство приводится в действие рукояткой 7, В корпус пускового устройства вмонтирован клапан 4 и штуцер 2, в конце ствола запрессована втулка 10, в которую входит хвостовик зубила 9. Возвратно-поступательное движение ударника осуществляется при поочередной подаче воздуха в полости цилиндра по каналам воздухораспределительного устройства и ствола. Подача воздуха в полости цилиндра осуществляется автоматически с помощью золотника. Частота ударов зубила составляет 2 800... 3 000 в минуту.

Для гашения вибрации при использовании молотка применяются специальные защитные рукоятки, изолированные от корпуса кольцами и амортизаторами, а для снижения шума используют глушитель. Для предупреждения вылета инструмента при холостых ходах предусмотрено специальное устройство.

Рис. 2.14. Ручной пневматический молоток:

1 — рукоятка; 2 — штуцер; 3 — пусковое устройство; 4 — клапан; 5 — в< распределительное устройство; 6 — втулка; 7 — ударник; 8 —- ствол; 9 — хвостовик зубила; 10 — кониевая втулка

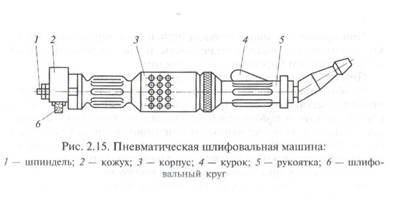

Пневматические шлифовальные машины используются для зачистки сварных швов и подготовки поверхностей под дальнейшую обработку. Наибольшее распространение получили шлифовальные машины с прямым расположением шпинделя (рис. 2.15). Прямая пневматическая шлифовальная машина, у которой ось шпинделя соосна с валом двигателя, состоит из корпуса 3 с вмонтированным в него пневматическим ротационным двигателем, рукоятки 5 с пусковым механизмом и плоского шлифовального круга.6, расположенного на шпинделе / и закрытого кожухом 2. Пуск машин осуществляется нажатием на курок 4 пускового механизма, при этом открывается доступ воздуха к ротационному двигателю.

Рис. 2.15. Пневматическая шлифовальная машина:

1 — шпиндель; 2 — кожух; 3 — корпус; 4 — курок; 5 — рукоятка; 6 — шлифовальный круг

5.7. ОБРУБКА МЕТАЛЛА

Обрубка металла - ручная слесарная операция, При обрубке обеспечивают точность обработки в пределах 0,25-0,5 мм. Ударным инструментом служат слесарные молотки, а режущим - зубила, крейцмейсели, канавочники.

Вес слесарного молотка определяют из условия: 30-40 г на 1 мм ширины лезвия зубила и 80 г на 1 мм ширины лезвия крейцмейселя.

В современных условиях к процессу обрубки металла прибегают лишь в тех случаях, когда заготовки по тем или иным причинам не удается обработать на станках. При ремонтных работах обрубку применяют для удаления излишних наплавленных сваркой слоев металла на восстановленных деталях, при разделке трещин корпусных деталей под сварку, при изготовлении смазочных канавок, при вырубке прокладок, для удаления крепежа и др.

5.7.1. Инструмент для обрубки

Зубила и крейцмейсели (рис. 5.48) обычно изготовляют из стали марки У7А и, как исключение, из сталей У7, У8 и У8А.

Режущая часть зубила представляет собой кпин: образованный двумя гранями (рис. 5.49). Ширина лезвия зубила 5-25 мм. Твердость рабочей части зубила на длине (0,3-0,5 длины L) должна быть в пределах 52-57 НВС, а твердость ударной части на длине 15-25 мм - 32-40 НПО.

При рубке чугуна и бронзы применяют зубила и крейцмейсели с углом заострения р = 70°, стали - 60°, латуни и меди -45°, алюминия и цинка - 35°.

Для прорубания канавок в отверстиях используют специальные зубила, так называемые зубила-канавочники (рис. 5.48, в), которые изготовляют из стали У8А. Твердость рабочей части на длине 30 мм - 53-56 НРС.

За один проход при рубке следует снимать слой металла толщиной 1,5-2 мм. При рубке вязких металлов режущую кромку зубила следует периодически смачивать машинным маслом или мыльной эмульсией. При рубке широких плоскостей сначала надо прорубить канавки крейцмейселем, а затем срубить зубилом оставшийся между канавками металл.

5.7.2. Рабочий и вспомогательный инструмент общего назначения

Молотки стальные. Величина молотка определяется его массой (весом).

Для легких работ применяют молотки (Н=80 мм) весом 100-200 г; для обычных работ и разных слесарных операций (Н=100 мм) - 300-500 г; при ремонтных работах (120 мм) - 600-800 г (рис. 5.50).

Молотки с круглым бойком используют в тех случаях, когда требуется значительная сила или меткость удара. Молотки с квадратным бойком выбирают для более легких работ.

Молотки изготовляются из сталей марок 50, 40Х или У7.

Рабочие части молотка закаливают и отпускают; твердость этих частей должна составлять 43-51 НРС. На молотках не должно быть трещин, пленок, волосовин, раковин и других пороков.

Длина рукоятки L зависит от массы (веса) молотка. Для легких молотков (до 200 г) она составляет 250-300 мм, а для мо лотков среднего веса (400-600 г) средняя длина рукоятки принимается равной 350 мм. Рукоятка должна иметь овальное поперечное сечение с отношением большого и малого диаметров 1,5:1. Поверхность рукоятки должна быть гладкой и чистой.

После насадки молотка на рукоятку конец ее расклинивают деревянными или металлическими клиньями толщиной от 1 до 3 мм. На боковых сторонах металлических клиньев делают насечку (ерш), препятствующую выскакиванию клина из рукоятки. Клинья обычно ставят вдоль большой оси сечения рукоятки, реже - вдоль малой оси.

Материалом для рукояток молотков служат кизил, рябина, клен, граб, береза, т.е. породы деревьев, отличающиеся прочностью и упругостью. Влажность древесины не должна быть выше 12%. На рукоятках не должно быть сучков и трещин.

5.7.3. Основные приемы рубки

Для рубки надо выбирать возможно более прочные и тяжелые тиски (предпочтительно стуловые) с губками шириной не менее 145-150 мм, так как легкие тиски быстро приходят в негодность.

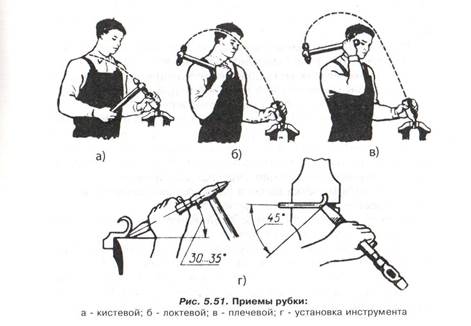

При рубке надо стоять у тисков устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 40°.

Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке (рис. 5.51).

Сильно сжимать зубило в руке не следует. Рука не должна воспринимать удар от молотка. Она должна создавать направление для перемещения зубила, слегка прижимая его к поверхности металла. В момент удара зубило должно находиться в контакте с рабочей поверхностью.

Молоток берут правой рукой за рукоятку на расстоянии 15-30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони, большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе.

При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток. Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотком.

Эффективность рубки зависит и от вида удара молотком. Различают удары кистевой, локтевой и плечевой.

При кистевом ударе молоток раскачивают только за счет изгиба кисти руки. Такой удар применяют при легкой работе: для снятия тонких стружек металла, удаления небольших неровностей.

При локтевом ударе рука изгибается в локте, поэтому удар получается более сильным. Локтевой удар используют при обычной рубке, когда приходится снимать слой металла средней толщины или при прорубании различных пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар - удар с плеча. Плечевым ударом пользуются при рубке толстого металла и обработке больших плоскостей.

Удар молотка по зубилу должен быть метким, т.е. таким, при котором центр бойка молотка попадает в центр головки зубила (рис. 5.51), а рукоятка молотка образует прямой угол с зубилом.

Несоблюдение этого правила ослабляет силу удара и способствует косому удару, при котором молоток соскальзывает с зубила и может вызвать травму.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие приходилось на линию снятия стружки, а продольная ось стержня зубила находилась под углом 30-35" к обрабатываемой поверхности заготовки и под углом 45° к продольной оси губок тисков.

Вес слесарного молотка выбирают в зависимости от размеров зубила и толщины снимаемой стружки (обычно толщина стружки составляет 1-2 мм) из расчета 40 г на 1 мм ширины лезвия зубила.

При работе крейцмейселем вес (массу) молотка принимают из расчета 80 г на 1 мм ширины лезвия.

При рубке вязких металлов лезвие зубила нужно смазывать машинным маслом или мыльной водой. При рубке чугуна и бронзы лезвие зубила не смазывают.

Следует учесть, что при рубке могут отлетать мелкие куски металла, может соскочить с ручки плохо насаженный молоток и даже зубило может слететь с обрубаемой детали и, промахнувшись, можно ударить молотком по руке. Поэтому необходимо соблюдать следующие меры предосторожности:

1) рукоятка молотка должна быть хорошо закреплена и не иметь трещин;

2) при работе зубилом и крейцмейселем необходимо пользоваться защитными очками;

3) при рубке твердого и хрупкого металла необходимо устанавливать ограждения (сетки, щитки, ширмы и др.);

4) для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки - предохранительный козырек;

5) зубило и крейцмейсель не должны иметь на ударной

части трещин, забоин и заусенцев, так как при ударах могут

отскочить куски металла и поранить незащищенные руки;

6) боек молотка должен быть без забоин, а поверхность

его несколько выпуклой.

При обрубании плоскостей на боковых сторонах заготовки предварительно наносят разметочные риски, а на стороне, противоположной той, с которой начинают рубку, делают фаску (скос) по размеру снимаемого слоя металла.

Заготовку зажимают в тисках так, чтобы разметочная риска, по которой нужно рубить, была расположена выше уровня губок на 4-6 мм. Рубку выполняют в несколько проходов: первую зарубку толщины снимаемого слоя делают при горизонтальном положении зубила (а=0°), а дальнейшую рубку производят уже при нормальной установке зубила.

При черновой рубке по разметочным рискам толщина стружки должна быть небольшой (не более 1,5-2 мм), а при чистовой толщина снимаемого слоя составляет 0,5-0,7 мм.

При рубке широких поверхностей рекомендуется сначала прорубать крейцмейселем канавки, а затем зубилом срубить образовавшиеся на поверхности выступы. При таком способе рубки фаски (скосы) делаются на задней и на передней сторонах заготовки. При наличии скосов крейцмейсель хорошо забирает стружку и снимает ее ровным слоем на всей заготовке. На поверхности заготовки предварительно наносят также разметочные риски, указывающие расстояние между канавками. Промежутки между канавками должны быть равны 0,8 ширины режущей кромки зубила.

Толщина стружки при каждом проходе крейцмейселя берется от 0,5 до 1 мм, а при срубании выступов зубилом - до 2 мм.

При рубке чугуна, бронзы и других хрупких металлов зубило нельзя доводить до задней кромки заготовки, так как при этом край ее может выкрошиться. Недорубленные места нужно рубить с противоположной стороны, переустановив в тисках на 180° обрабатываемую заготовку.

Для вырубки фигурных заготовок из листового металла необходимо произвести его правку и нанести на лист металла разметку контура.

Отступив от разметочной риски на 2-3 мм, легкими ударами по зубилу пробивают контур. Затем рубят по контуру, нанося по зубилу сильные удары, После этого переворачивают лист и рубят зубилом по ясно обозначившемуся на противоположной стороне контуру. Вновь поворачивают заготовку первоначальной стороной и заканчивают рубку.

Для вырубки заготовок из листового металла лучше применять зубило не с прямолинейным, а с закругленным лезвием. Если рубить зубилом с прямым лезвием, то прорубаемая канавка получается неровной, ступенчатой.

Начинают рубить с установки наклоненного зубила на линию рубки так, чтобы лезвие было направлено вдоль разметочной риски. Затем зубилу придают вертикальное положение и наносят удар молотком по хвостовой части зубила. При перестановке зубила часть лезвия оставляют в прорубленной канавке.

При толщине листового металла свыше 8 мм вдоль разметочной риски контура детали на расстоянии немного большем половины диаметра сверла проводят риску, на которой наносят керны, по которым сверлят отверстия. Затем лист кладут на металлическую плиту из мягкой стали и рубят по разметочной риске контура детали.

При вырубке прямых канавок заготовку зажимают в тисках так, чтобы дно канавки было выше губок тисков на 2-3 мм. При обработке канавок, крейцмейсель необходимо установить наклонно, под углом 30° (рис. 5.52, а). Канавку прорубают крейцмейселем предварительно (толщина стружки 1-2 мм) и окончательно (толщина 0,5-1 мм). Крейцмейсель затачивают с поднутрением таким образом, чтобы его лезвие было шире концевой части.

Для прорубания смазочных канавок во вкладышах и втулках применяют специальные крейцмейсели - канавочники (рис. 5.52, б). Во избежание заклинивания крейцмейселя в прорубаемой канавке рабочая часть крейцмейселя должна быть при заточке поднутрена.

Канавки предназначены для улучшения условий смазки в плоских направляющих, а также в подшипниках скольжения.

2020-10-10

2020-10-10 419

419