Прокатка - это способ обработки пластическим деформированием. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVIII в. и, претерпев значительные изменения, достиг высокого совершенства.

Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем.

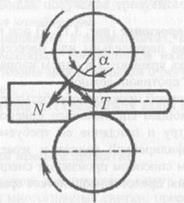

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой, благодаря которым заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата металла со стороны каждого валка на металл действуют две силы: нормальная сила N и касательная сила трения Т (рис. 3.11).

|

Рис. 3.11. Схема сил, действующих при прокатке |

Угол а - угол захвата. Дуга, по которой валок соприкасается с прокатываемым металлом, называется дугой захвата. Объем металла между дугами захвата - очаг деформации.

Способы прокатки

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно-винтовая (рис. 3.12).

Рис. 3.12. Схемы основных видов прокатки:

Рис. 3.12. Схемы основных видов прокатки:

1 - валок; 2 - заготовка; 3 гильза

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис. 3.12, а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат.

При поперечной прокатке (рис. 3.12,6) оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения - в противоположном.

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия, представляющие тела вращения, - шары, оси, шестерни.

При поперечно-винтовой прокатке (рис. 3.12, в) валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Эта прокатка применяется для получения пустотелых трубных заготовок.

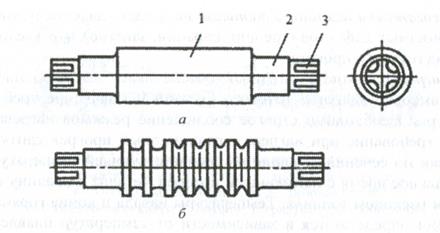

В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рис. 3.13. В зависимости от прокатываемого профиля валки могут быть гладкими (рис. 3.13, а), применяемыми для прокатки листов, лент и т.п., и калиброванными (ручьевыми) (рис. 3.13, б) для получения сортового проката.

Рис. 3.13. Прокатные валки: 1 - бочка; 2 - шейка; 3 - трефа

Ручей - профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручьев образует полость, называемую калибром. Каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров, называется калибровкой.

Шейки валков вращаются в подшипниках, которые у одного из валков могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей.

Трефа предназначена для соединения валка с муфтой или шпинделем.

Технологический процесс прокатки

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до достижения определенной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются: подготовка исходного металла, нагрев, прокатка, охлаждение, отделка проката и контроль.

1. Подготовка исходного металла включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

2. Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева. Основное требование при нагреве - равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива. Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1150... 1200 °С, а заканчивается при температуре 900...950 °С.

3. Режим охлаждения имеет существенное значение. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению.

4. При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы.

5. Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п.

6. Готовый прокат подвергают конечному контролю.

Оборудование для процесса прокатки

Процесс прокатки осуществляют на специальных прокатных станах.

Прокатный стан - комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

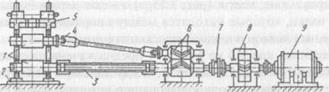

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели. Схема главной линии прокатного стана представлена на рис. 3.14.

|

Рис. 3.14. Схема главной линии прокатного стана: / - прокатные валки; 2 - плита; 3 - трефовый шпиндель; 4 - универсальный шпиндель; 5 - рабочая клеть; 6 шестеренная клеть; 7 муфта; 8 - редуктор; 9 - двигатель |

Прокатные валки 1 установлены в рабочей клети 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков; диаметр (для сортового проката) или длина бочки (для листового проката). В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио- стан), четырехвалковые (кварто-стан) и универсальные (рис. 3.15).

Рис. 3.15. Расположение валков в рабочей клети прокатных станов

В двухвалковых клетях (рис. 3.15, а) осуществляется только по одному пропуску металла в одном направлении.

Металл в трехвалковых клетях (рис. 3.15, б) движется в одну сторону между нижним и верхним валками, а в обратную сторону - между средним и верхним валками.

В четырехвалковых клетях (рис. 3.15, в) устанавливаются опорные валки, что позволяет применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие усилия.

Универсальные клети (рис. 3.15, г) имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с ними.

Шестеренная клеть 6 на рис. 3.14 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки.

Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10...12°. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфта обеспечивает зазор

5...8 мм, что допускает возможность работы с перекосом 1...2°. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью. В этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10... 12°.

В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока. Их тип и мощность зависят от производительности стана.

Редуктор 8 используется для изменения чисел оборотов при передаче движения от двигателя к валкам. В нем обычно используются шевронные зубчатые колеса с наклоном спирали 30°.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката.

Вспомогательное оборудование, используемое в процессе прокатки

1. Пламенные и электрические печи предназначены для нагрева металла. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах - разновидности камерных пламенных печей.

2. В качестве транспортных устройств в прокатном производстве используют:

-слитковозы и различного вида тележки для подачи слитков и заготовок от нагревательных устройств к прокатному стану;

-рольганги - основное транспортное средство прокатных цехов (транспортеры с последовательно установленными вращающимися роликами обеспечивают продольное перемещение металла; при косом расположении роликов появляется возможность поперечного движения полосы);

-манипуляторы для правильной задачи полосы в калибр;

-кантователи, предназначенные для поворота заготовки вокруг горизонтальной оси.

3. Правильные машины используются для правки проката. Для изделий, полученных прокаткой, часто требуется правка. Иногда правку выполняют в горячем состоянии, например при производстве толстых листов. Но обычно - в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы.

Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении. Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала.

|

Рис. 3.16. Схема правки проката на роликоправильных машинах с параллельно расположенными роликами |

Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката (рис. 3.16).

Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы ее искривление устраняется. Диаметр роликов- 25...370 мм, шаг- 30...400 мм, количество роликов - 19-29 для тонких листов и 7-9 для толстых листов.

Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рис. 3.17).

Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рис. 3.17).

Рис. 3.17. Схема правки проката на машинах с косо расположенными гиперболоидальными роликами

Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку.

Растяжные правильные машины используют для правки тонких листов (толщиной менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах.

4.Разрезка и заготовительная обработка проката производится на заготовительных участках механических цехов различными способами, отличающимися производительностью, точностью заготовки, стойкостью инструмента и др.

• Разрезка пилами применяется для относительно крупных заготовок, в основном из цветных металлов. Заготовка характеризуется высокой точностью по длине, хорошим качеством среза, перпендикулярностью торца к оси. Основными недостатками являются низкая производительность и значительные потери металла. Применяются пилы зубчатые и гладкие.

• Разрезка на эксцентриковых пресс-ножницах применяется для стального проката круглого или квадратного сечения до 300 мм. Является наиболее производительным и дешевым процессом разделки проката на заготовки. Основными недостатками являются косой рез и смятие концов заготовки. Заготовки из высокоуглеродистых и легированных сталей целесообразно подогреть до 450...650 °С.

• Применяют ножи с плоской режущей кромкой и с ручьями.

• Разрезка на токарных полуавтоматах отрезными резцами.

• Электроискровая и анодно-механическая резка обеспечивает максимальную точность размеров. Применяется для особо прочных металлов.

• Разрезка на прессах применяется для заготовок крупного сечения. На заготовке предварительно делается надрез пилой или газовым резаком.

• Газопламенная разрезка смесью ацитилена и кислорода.

• Плазменно-дуговая разрезка применяется для высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10 000...30 000 °С.

|

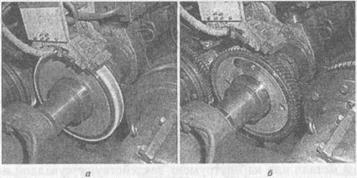

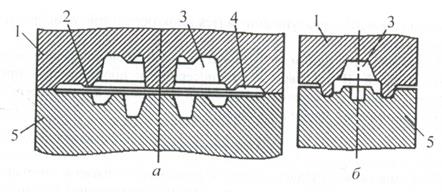

Рис. 3.18. Узел зубопрокатного стана: а - обработка заготовки в гладких валках; б - обработка заготовки в зубчатых валках |

На рис. 3.18 показан способ прокатки зубьев зубчатых колес непосредственно из штампованной заготовки. При этом способе прокатка осуществляется (с высокочастотным нагревом заготовки) в две операции: обкатка заготовки в гладких валках с целью получения необходимых размеров по диаметру и ширине кольца (рис. 3.18, а); прокатка обкатанной заготовки в зубчатых валках для получения зубьев (рис. 3.18, б). Этот процесс заменяет две операции механической обработки: обточку заготовки по наружному диаметру и торцам и черновое зубофрезерование.

3.2.3. Ковка

Ковка - способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит в результате пластического течения металла в направлениях, перпендикулярных движению деформирующего инструмента. При свободной ковке течение металла ограничено частично трением контактных поверхностей «деформируемый металл - поверхность инструмента (плоские или фигурные бойки, подкладные штампы)».

Первичными заготовками для поковок являются:

- слитки для изготовления массивных крупногабаритных поковок;

- прокат сортовой горячекатаный простого профиля (круг, квадрат).

Ковку, как правило, производят при нагреве металла до так называемой ковочной температуры с целью повышения его пластичности и снижения сопротивления деформированию. Температурный интервал ковки зависит от химического состава и структуры обрабатываемого металла, а также от вида операции или перехода. Для сталей температурный интервал составляет 800... 1100 °С, для алюминиевых сплавов - 420...480 °С.

Различают ковку в штампах и свободную ковку без применения штампов.

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости.

При свободной ковке (ручной или машинной) металл не ограничен или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Машинную ковку выполняют на специальном оборудовании - молотах с массой падающих частей от 1 до 5000 кг или гидравлических прессах, развивающих усилия 2...200 МН, а также на ковочных машинах. Изготавливают поковки массой 100 т и более. Для манипулирования тяжелыми заготовками при ковке используют подъемные краны грузоподъемностью до 350 т, кантователи и специальные манипуляторы.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном - свободная ковка.

3.2.4. Штамповка

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента - штампа (для каждой детали изготавливают свой штамп). Различают объемную и листовую штамповку.

Объемная штамповка - придание заготовке заданной формы и размеров путем принудительного заполнения материалом рабочей полости штампа, называемой ручьем. Различают горячую и холодную объемную штамповку.

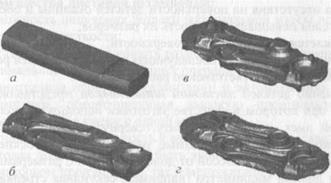

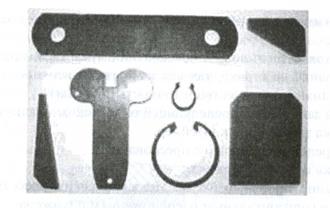

На рис. 3.19 приведены примеры штампованных поковок, полученных объемной штамповкой.

|

|

|

|

Рис. 3.19. Штампованные поковки

Горячая объемная штамповка - метод обработки, выполняемый в условиях, близких к горячей деформации. Различают горячую объемную штамповку с облоем в открытых (рис. 3.20, а) и безоблойную штамповку - в закрытых (рис. 3.20, б) штампах.

Рис. 3.20. Схемы горячей объемной штамповки

Открытым называют штамп, состоящий из двух половин 7 и 5, у которого вдоль внешнего контура штамповочного ручья имеется об- лойная канавка 4, выполненная в виде углубления небольшой высоты. При штамповке в магазин облойной канавки 4 вытекает избыточный металл заготовки, который образует на поковке облой, компенсирующий неточность объема исходной заготовки.

Большое сопротивление течению металла, создающегося в конце штамповки мостиком 2 облойной канавки, имеющим вид узкой щели, и быстрое охлаждение относительно тонкого облоя способствуют лучшему заполнению ручья 3 штампа. Облой после штамповки удаляют на кривошипных, а с крупных поковок - на гидравлических прессах в обрезных штампах.

Закрытым называют штамп, состоящий из двух половин 7 и 5, в котором металл деформируется в замкнутом пространстве ручья 3 без образования облоя (следовательно, затраты, связанные с его обрезкой, отсутствуют, а расход металла снижается). При безоблойной штамповке поковки получаются с более благоприятной структурой, так как в процессе образования поковки в полости штампа волокна заготовки «обтекают» ее контур. Однако для такой штамповки требуются точные по массе заготовки.

Для горячей объемной штамповки используют штамповочные молоты, прессы, горизонтально-ковочные машины и другое оборудование.

Преимущества горячей штамповки:

- объемная горячая штамповка позволяет получать поковки, более сложные по форме и более точные, с меньшими припусками и допусками, с лучшим качеством поверхности;

-производительность штамповки значительно превышает производительность ковки;

-уменьшается объем последующей обработки резанием и соответственно расход металла.

Недостатки:

- относительно небольшая масса поковок, обычно не превышающая 50 кг и только в отдельных случаях достигающая 0,2...3 т;

- усилия по сравнению с ковкой более значительные;

- высокая стоимость штампа и пригодность его для изготовления поковки только одного вида.

В связи с этим горячая объемная штамповка наиболее эффективна при массовом и крупносерийном изготовлении поковок.

При холодной объемной штамповке металл пластически деформируется в штампе в холодном состоянии. В качестве заготовок для холодной объемной штамповки обычно применяют прутковый материал из углеродистых и легированных сталей, а также из цветных металлов и их сплавов (рис. 3.21).

|

Рис. 3.21. Получение методом объемной штамповки двух шатунов: а -- заготовка; б и в - промежуточные стадии получения двух шатунов; г - окончательная форма, приобретенная заготовкой в ходе операции |

Холодная объемная штамповка в зависимости от формы деталей может осуществляться осадкой, высадкой, выдавливанием, калибровкой, чеканкой и применяется для изготовления болтов, винтов, заклепок, гаек, шариков, роликов, поршневых пальцев, мелких цилиндрических и конических зубчатых колес и т.д.

Рабочие части инструмента-штампа для холодной объемной штамповки работают в тяжелых условиях повышенного трения, высоких удельных давлений, достигающих 2000...2500 МПа, и высоких температур, развиваемых в процессе деформирования. В связи с этим для изготовления штампов применяют стали повышенной и высокой износостойкости, например стали марок Х6ВФ, 9Х5ВФ, XI2, а также используют различные смазки и производят предварительную подготовку поверхности заготовок (нанесение веществ, уменьшающих трение), например фосфатирование.

Для холодной объемной штамповки применяют в основном механические и гидравлические прессы, а также специальные холодновысадочные и другие автоматы. Все прессы холодной объемной штамповки обладают высокой производительностью. Например, при штамповке на холодновысадочных автоматах производительность доходит до 400 деталей в минуту. В связи со значительными технико-экономическими преимуществами по сравнению с горячей объемной штамповкой, в последние годы холодная объемная штамповка находит все большее применение.

Преимущества холодной объемной штамповки:

- из-за отсутствия на поверхности деталей окалины и обезуглероженного слоя повышается точность их размеров;

- снижается шероховатость поверхности;

-сводится к минимуму последующая обработка деталей резанием;

- уменьшается соответственно расход металла.

Получение деталей листовой штамповкой представляет собой процесс, при котором в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Листовой штамповкой изготавливают самые разнообразные плоские и пространственные детали массой от долей грамма и с размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и с размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты) (рис. 3.22).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. В связи с этим обстоятельством к материалу заготовки предъявляются достаточно высокие требования по пластичности.

Рис. 3.22. Примеры деталей, выполненных листовой штамповкой

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь и др.

Преимущества листовой штамповки:

- возможность получения деталей минимальной массы при заданной прочности и жесткости;

- достаточно высокие точность размеров и качество поверхности;

- минимальное число отделочных операций обработки резанием;

- сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30-40 тыс. деталей в смену с одной машины);

- хорошая приспособляемость к масштабам производства;

-листовая штамповка может быть экономически целесообразной

как при массовом производстве, так и мелкосерийном.

3.2.5. Прессование

Прессование - вид обработки давлением, при котором металл выдавливается из замкнутой полости контейнера через отверстие в матрице, соответствующее сечению прессуемого профиля. Прессованием получают изделия с разнообразными формами поперечного сечения. При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность.

Это современный способ получения различных профильных заготовок: прутков диаметром 3...250 мм, труб диаметром 20...400 мм с толщиной стенки 1,5... 15 мм, профилей сложного сечения.

В качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов.

Технологический процесс прессования включает следующие операции:

1. Подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля).

2. Нагрев заготовки с последующей очисткой от окалины.

3. Укладка заготовки в контейнер.

4. Непосредственно процесс прессования.

5. Отделка изделия, разрезка.

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера.

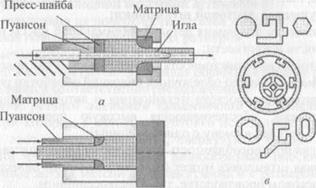

Применяются два метода прессования: прямой и обратный (рис. 3.23).

|

Рис. 3.23. Схемы прессования прутка: а - прямым методом; б - обратным методом; в - примеры прессованных профилей |

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При этом требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

При обратном прессовании заготовку закладывают в глухой контейнер. Она в процессе прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце по- 86 лого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная.

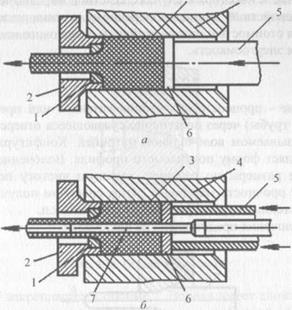

Схемы получения прутка и трубы приведены на рис. 3.24.

|

Рис. 3.24. Схемы прессования: а - прутка; б - трубы |

При прессовании прутка (рис. 3.24, а) заготовку 3 укладывают в полость контейнера 4. Давление пресса передается на заготовку пуансоном 5 через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1, укрепленной в матрице-держателе 2.

При прессовании трубы (рис. 3.24, б) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей У, укрепленной в матрице-держателе 2, и иглой 7, т.е. толщина стенки трубы соответствует величине зазора.

Основные преимущества процесса прессования:

- возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

- возможность получения практически любого профиля поперечного сечения;

-получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

- высокая производительность до 2...3 м/мин.

Недостатки:

- повышенный расход металла на единицу изделия;

- появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

- высокая стоимость и низкая стойкость прессового инструмента;

- высокая энергоемкость.

3.2.6. Волочение

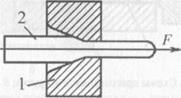

Волочение - процесс протягивания катаного или прессованного прутка (или трубы) через постепенно сужающееся отверстие в инструменте, называемом волочильной матрицей. Конфигурация отверстия определяет форму получаемого профиля. Волочение обеспечивает точные размеры по сечению, высокую чистоту поверхности, увеличивает прочность материала. Этим способом получают проволоку, тонкостенные трубы, фасонные профили и т.п.

Схема волочения представлена на рис. 3.25.

|

Рис. 3.25. Схема волочения: / - волочильная матрица; 2 - заготовка |

Волочением получают проволоку диаметром 0,002...4 мм, прутки и профили фасонного сечения, Тонкостенные трубы, в том числе и капиллярные. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп. Это используют для повышения механических характеристик металла: например, предел прочности возрастает в 1,5-2 раза.

Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные.

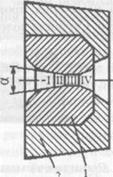

Основной инструмент для волочения - волоки различной конструкции. Волоки работают в сложных условиях: значительное напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из технического алмаза. Конструкция инструмента представлена на рис. 3.26.

|

Рис. 3.26. Общий вид волоки |

Волока I закрепляется в обойме 2. Волока имеет сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом при вершине а (6...18° для прутков, 10...24° для труб); цилиндрический калибрующий поясок III длиной 0,4... 1 мм; выходной конус IV.

Технологический процесс волочения включает следующие операции:

1. Предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности.

2. Травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой. После удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования (к слою хорошо прилипает смазка, и коэффициент трения значительно снижается).

3.

Волочение - заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий.

4. Отжиг для устранения наклепа: после 70...85 % обжатия для стали и 99 % обжатия для цветных металлов.

5. Отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.)

Технологический процесс волочения осуществляется на специальных волочильных станах (рис. 3.27). В зависимости от типа тянущего устройства различают станы с прямолинейным движением протягиваемого металла (цепной, реечный) и с наматыванием обрабатываемого металла на барабан (барабанный). Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с.

| Рис. 3.27. Схемы волочильных станов: а - барабанного типа; б - цепного типа |

|

|

Процесс волочения характеризуется двумя параметрами: коэффициентом вытяжки и степенью деформации.

Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения:

Степень деформации определяется по формуле:

Обычно при волочении за один проход коэффициент вытяжки X не превышает 1,3, а степень деформации г - 30 %. При необходимости получить большую величину деформации производят многократное волочение.

3.2.7. Формообразование заготовок из порошковых материалов

Заготовки из порошковых материалов получают прессованием (холодным, горячим), изостатическим формованием, прокаткой и другими способами.

При холодном прессовании в пресс-форму засыпают определенное количество подготовленного порошка и прессуют пуансоном. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки достигается благодаря силам механического сцепления частиц порошка электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различной прочностью и пористостью по высоте. В процессе прессования частицы порошка подвергаются упругому и пластическому деформированию. После извлечения заготовки из пресс-формы ее размеры увеличиваются в результате упругого последействия.

При горячем прессовании технологически совмещаются прессование и спекание заготовки. Температура горячего прессования составляет обычно 0,6...0,8 от температуры плавления порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, чем при холодном прессовании. Это позволяет значительно уменьшить необходимое давление. Горячим прессованием получают материалы, характеризующиеся высокой прочностью и однородностью структуры. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды).

Изостатическое (всестороннее) формование применяют для получения крупногабаритных заготовок с массой до 500 кг и более. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

При гидростатическом формовании (рис. 3.28) на порошок 3, заключенный в эластичную оболочку 2, передается давление с помощью жидкости, находящейся в сосуде высокого давления /. В качестве рабочей жидкости используют масло, глицерин, воду и т.д.

|

Рис. 3.28. Схема гидростатического формования |

Прокатка порошковых материалов- наиболее производительный и перспективный способ переработки порошковых материалов. Характерной особенностью является высокая степень автоматизации и непрерывность прокатки. Схема прокатки представлена на рис. 3.29.

|

Рис. 3.29. Схема прокатки порошков |

Порошок непрерывно поступает из бункера 1 в зазор между валками. При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Прокатка может быть совмещена со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через печь для спекания, а затем снова подвергается прокатке для получения листов заданных размеров. Применяя бункеры с перегородкой, изготавливают ленты из разных материалов (двухслойные). Применение валков определенной формы позволяет получать валки различного профиля, в том числе и проволоку.

Контрольные вопросы

1. В чем сущность процесса получения литой детали?

2. Перечислите литейные формы, разновидности форм, область применения.

3. Опишите формовочные и стержневые смеси, их состав, свойства.

4. Что такое литниковая система (ее элементы и их назначение)?

5. В чем сущность литья в кокиль?

6. Что такое прокатка?

7. Какие способы прокатки Вы знаете?

8. В чем разница между волочением и прессованием?

9. Какие заготовки получают прессованием?

10. Опишите основные виды ковки.

11. В чем сущность объемной штамповки?

12. В чем разница между открытой и закрытой штамповкой?

13. Что такое холодная объемная штамповка?

14. В чем сущность формообразования заготовок из порошковых материалов?

2020-10-10

2020-10-10 5532

5532