Данное задание необходимо выслать 2020г

Тема 1.20. Оборудование для формования железобетонных изделий

Источники: В.С.Севостьянов и др. стр.244 - 259

Задания

Внимательно прочитать текст лекции и разобраться со схемами и рисунками. Материал лекции скачать в электронный конспект.

Ответить на контрольные вопросы в конце лекции в печатном виде и выслать их на проверку.

Лекция

Формование железобетонных изделий

Процесс формования бетонных и железобетонных изделий включает следующие операции: установку форм и формообразующих элементов, укладку и распределение бетонной смеси в форме, ее уплотнение и заглаживание открытой поверхности. Задача формования – обеспечить получение изделий заданных размеров и формы, фиксированного расположения арматуры и закладных деталей, максимальной плотности и равномерной структуры бетона.

Формование изделий при стендовом способе

Формование изделий при стендовом способе, т. е. в неперемещаемых формах, осуществляется на плоских стендах, в матрицах и кассетах. Плоский стенд представляет собой бетонную гладкую отшлифованную площадку, разделенную на отдельные формовочные линии. В тело бетона закладывают отопительные приборы в виде труб, по которым пропускают пар, горячую воду или в них располагают электроспирали. Перед формованием на стенде собирают переносные формы, в которые после их смазки укладывают арматуру и подают бетонную смесь посредством бетоноукладчика, перемещающегося по рельсам над каждой линией.

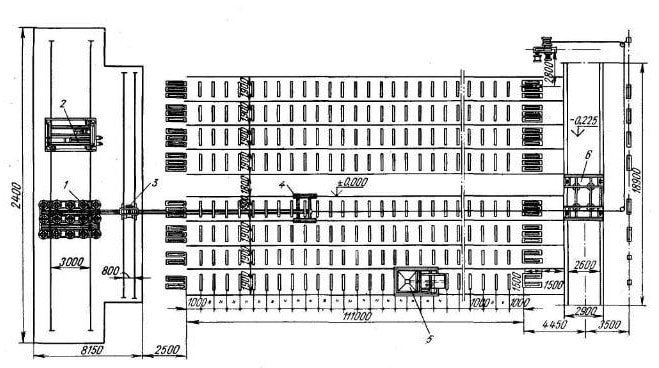

По способу организации работы плоские стенды делят на протяжные, пакетные и короткие. Протяжные стенды получили такое название потому, что стальная проволока, сматываемая с бухт, расположенных в торце стенда, с помощью крана или специальной тележки протягивается по линии формования к противоположному торцу стенда, где закрепляется на упорах (рис. 1).

Рисунок-1.Протяжной стенд для изготовления предварительно протяженных струнобетонных балок:

1-бухтодержатель с проволокой; 2-установка для натяжения арматуры; 3-натяжное устройство; 4-тележка для передачи арматуры; 5-бетоноукладчик; 6-траверсная тележка.

Эти стенды используют для изготовления длинномерных изделий с большим поперечным сечением, имеющих большую высоту, а также для изготовления изделий, армированных стержневой арматурой. В настоящее время наиболее механизированным является стенд типа ГСИ (6242), расположенный в неглубоком лотке. Изготовление изделий на этом стенде осуществляется следующим образом.

Бухты с проволокой располагают в створе формуемых изделий, а концы проволок с помощью клиньев закрепляют в захватах, установленных на специальных тележках. Затем с помощью крана или лебедки, установленной на противоположном конце стенда, тележка перемещается, увлекая за собой разматывающуюся с бухт проволоку. В конце стенда захват вместе с арматурными проволоками снимают и закрепляют на упорах.

Натяжение арматуры (2… 10 проволок одновременно) осуществляют с помощью домкратов, после этого производят укладку и уплотнение бетонной смеси. Способ уплотнения выбирают в зависимости от вида формуемых изделий — поверхностными, глубинными и навесными вибраторами. После уплотнения бетонной смеси изделие укрывают, подают пар и производят тепловлажностную обработку по заданному режиму.

Рисунок-2.Пакетный стенд типа 6248

1-бухтодержатель; 2-направляющий ролик; 3-тормозное устройство; 4-гидравлический пресс; 5-конвейер протягивания; 6-тележка для транспортирования пакетов; 7-упорные конструкции стенда; 8-натяжные устройства (захваты); 9- распределительная диафрагма; 10-насосная станция; 11-натяжная машина; 12-напрягаемая арматура; 13-формы с изделиями.

Пакетные стенды (рис. 2) отличаются от протяжных тем, что проволочная арматуры собирается в пакеты (пучки) на специальных пакетных столах или установках. Далее концы проволок закрепляют с помощью специальных зажимов, пакет переносят на линию стенда и закрепляют на упорах. Дальнейшие операции изготовления изделий на пакетных стендах оказываются теми же, что и на протяжных стендах. Пакетные стенды используют для изготовления изделий с небольшим поперечным сечением, а также для изделий, изготовляемых из отдельных элементов с последующим натяжением арматуры на затвердевший бетон.

Рисунок-3.Стендовая силовая форма для изготовления железобетонных балок длиной 18 м:

а — разрез по основанию стенда; б — план; в — поперечный разрез; 1 — железобетонный стенд;2 — торцовые упоры;3 — поддон с коробами для образования проемов в полке балок;4 — разделительный съемный вкладыш между двумя балками; 5 — бортовая опалубка;6 — винты для передвижения и раскрепления борт-оснастки; 7 — торцовые борта формы;8 — стенд для электронагрева арматурных стержней;9 — вкладыши для образования проемов;10 — шарнирные съемные рамки (ваймы)

Короткий стенд состоит из отдельных стационарных формовочных постов в виде силовых форм (рис. 3), предназначенных для изготовления предварительно напряженных железобетонных ферм, балок и других конструкций для промышленного строительства. Короткие стенды могут быть одноярусными, когда формование изделий осуществляется по высоте в один ряд, и многоярусными (пакетными), когда формование изделий осуществляется в несколько рядов по высоте.

Вся технология изготовления изделий: подготовка стенда, натяжение арматуры, укладка и уплотнение бетонной смеси, тепловлажностная обработка и, наконец, распалубка изделий — осуществляется теми же методами, что и при изготовлении изделий на длинных стендах. Однако преимуществом короткого пакетного стенда по сравнению с длинным является более полное использование производственной площадки цеха.

Поточно-агрегатный способ формования и твердения изделий

При поточно-агрегатном способе укладку арматуры и бетонной смеси в форму и уплотнение смеси производят на одном технологическом посту, а твердение изделий — в специальных тепловых аппаратах (пропарочных камерах или автоклавах).

Рисунок-4.Схема агрегатно-поточного способа производства ж/б изделий:

1-ямные пропарочные камеры; 2-технический контроль, строповка формы для отправки в пропарочную камеру; 3-мостовой кран;4-доводка и комплектация панели; 5-обнажение фактуры цветного раствора; 6-нанесение декоративного слоя; 7-кран-укосина с прижимным щитом; 8-самоходные тележки для раздачи бетонной и растворной смеси; 9-передача формы с панелью на траверсную тележку; 10-заполнение формы легким бетоном и уплотнение на виброплощадке с пригрузом;11-заполнение формы арматурным каркасом, закладными деталями, столярным блоком и установка прижимного щита; 12-чистка и смазка формы; 13-съем прижимного щита и кантонование панелей; 14-раскрытие бортов формы с пропаренной панелью.

Бетонная смесь из бетоносмесительного отделения к бетоноукладчикам поступает по эстакаде. На каждой линии, обозначенной на рисунке римскими цифрами, дополнительно предусмотрены посты отделки изделий, укладки арматуры, распалубки форм, их очистки и смазки. Отдельные посты могут быть объединены, а пост отделки изделий перенесен к месту распалубки.

Конвейерный способ формования и твердения изделий

Конвейерный способ отличается от поточно-агрегатного большой расчлененностью технологических операций по отдельным специализированным постам. Всего таких постов на конвейерной линии до девяти: распалубка изделий, чистка и смазка форм, осмотр форм, укладка арматуры и закладных деталей, укладка бетонной смеси, уплотнение ее, выдержка изделий перед тепловлажностной обработкой (рис. 5).

Формование изделий при конвейерном способе производят на вагонетках-поддонах,оснащенных специальной оснасткой, образующей стенки формы. Размер поддона 7×4,5 м, что позволяет одновременно формовать одно изделие площадью 6,8×4,4 м или несколько изделий равновеликой площади путем установки на поддоне разделительных деталей.

Рисунок-5. Схема конвейерного способа производства панелей наружных стен:

1 —передаточная тележка; 2 — чистка и смазка форм;3 — укладка фактурного слоя;4— укладка арматурного каркаса, закладных деталей и столярных балок; 5 — вибронасадка; 6 — вибрирование с пригрузом;7 — укладка бетона;8 — технический контроль;9 — подъемник многоэтажных камер пропаривания;10 — камеры теплообработки; 11 — снижатель;12 — кантователь;13 — отделение комплектации.

В процессе выполнения операций формовочного комплекса вагонетка посредством толкателя ритмично, через каждые 12…15 мин, перемещается от поста к посту по специально проложенным путям. Сформованное изделие подвергается затем пропариванию в камере непрерывного действия, имеющей несколько ярусов по высоте.

Подъем изделий с формой на верхние ярусы и спуск их после окончания тепловлажностной обработки осуществляются специальными подъемниками-снижателями, установленными со стороны загрузки и разгрузки камер. Управление перемещением вагонеток производится оператором дистанционно с пульта управления. При этом способе предусматривается дистанционное выполнение и управление большинства операций формования. С этой целью производится максимальное членение процесса формования на отдельные операции с организацией соответствующих специализированных постов, что является необходимым фактором автоматизации производства.

В настоящее время изготовление железобетонных плит перекрытий и панелей внутренних стен, включая предварительно напряженных из тяжелого бетона для жилищного и гражданского строительства, ведут на двухъярусных станах. Двухъярусный стан работает по принципу вертикально замкнутого конвейера тележечного типа с формами-вагонетками,перемещаемыми по рельсовым путям верхнего и нижнего ярусов. Передвижение состава вагонеток пульсирующее.

Стан состоит из подъемника снижателя бетоноукладчика, вибронасадки, разравнивающей рейки, заглаживающего валика, затирочной машины, устройства для перемещения форм-вагонеток и щелевой камеры для тепловлажностной обработки. Технологический процесс изготовления изделий на двухъярусном стане складывается из следующих основных операций.

Подъемник, расположенный в конце конвейера, подает форму-вагонетку с нижнего (заглубленного) яруса на верхний, толкатель передвигает ее на первый пост, где мостовой кран извлекает изделие из формы. Освободившуюся форму подают на пост чистки и смазки. На следующих постах укладывают обычную или предварительно напряженную арматуру (на поддоне установлены упоры для восприятия натяжения рабочей арматуры), фиксируют закладные детали, монтируют скрытую электропроводку и внутренние трубопроводы, замоноличиваемые в тело панели.

Подготовленная форма поступает в зону формования вдоль стана, где на своем пути встречает бетоноукладчик, который, перемещаясь перпендикулярно направлению движения формы, подает бетон в форму через отверстие вибронасадки по всей ширине формы, уплотняет ее и заглаживает специальными приспособлениями (рейками, валиками и дисковой затирочной машиной). После частичной тепловлажностной обработки на верхнем ярусе изделие с формой-вагонеткой поступает с помощью снижателя в нижний ярус стана, где происходят тепловлажностная обработка и остывание панели.

2020-10-10

2020-10-10 185

185