Радиальное прессование — один из наиболее прогрессивных способов производства безнапорных бетонных и железобетонных труб, позволяющий эффективно уплотнять особо жесткие бетонные смеси и получать высококачественные изделия.

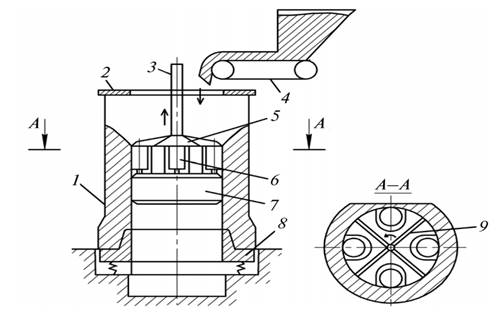

Изготовление железобетонных труб способом радиального прессования осуществляется в вертикальной форме, установленной соосно с приводным валом формующей головки. Наибольшее распространение получили установки для формования труб раструбом вниз (рис. 8). Установка работает следующим образом. Из питателя 4 бетонная смесь подается в форму 1 с кольцом 2. Уплотнение раструбной части осуществляется в начальной стадии формования вибрационным способом с помощью вибростола 8. После уплотнения раструбной части вибростол выключается и начинается подъем прессующей головки с валом 3, т.е. начинается процесс радиального прессования. Формующая головка состоит из верхнего распределительного конуса или диска 5, снабженного пластинами-метателями 9, прессующих роликов 6, свободно вращающихся на вертикальных осях, и заглаживающего короткого цилиндра 7 — скользящей опалубки.

Рис. 8. Схема установки для радиального прессования

Формование стенок трубы осуществляется при вращении головки и одновременном ее подъеме. Рыхлая бетонная смесь, попадая на вращающийся распределительный конус 5, отбрасывается метателями 9 к стенкам формы 1 под набегающие ролики 6, которые и уплотняют ее.

Установка для формования железобетонных труб в горизонтальном положении

Формование изделия осуществляется на зарезонансных виброплощадках с вертикально направленными колебаниями (рис. 9).

Рис. 9. Схема установки для формования железобетонных труб в горизонтальном положении: 1 — виброблок; 2, 5 — дебалансы; 3 — консоли формы; 4 — форма

Форма устанавливается на два ряда виброблоков. При монтаже дебалансы виброблоков смещают на 180°, что обеспечивает действие в противофазе вынуждающих сил виброблоков, т.е. виброплощадка обеспечивает форме угловые колебания относительно оси формы. За счет этих колебаний бетонной смеси от стенок формы передаются касательные напряжения, которые и обеспечивают ее уплотнение.

Кассетные установки

Кассетные установки получили широкое распространение для производства сплошных панелей перекрытий, пола, внутренних стен и перегородок, лестничных маршей. Кассетная установка состоит из многоместной формы — кассеты и машины для распалубки и сборки кассет (рис. 10). Одновременно может изготавливаться 10…12 изделий и более.

Рис. 10. Кассетная установка: 1 — кассета; 2 — машина для сборки-разборки кассет; 3 — стойка; 4 — балки; 5 — дорожки; 6 — отсеки кассеты; 7 — опорные ролики; 8 — гидроцилиндр; 9 — амортизаторы; 10 — упоры; 11 — механизм распалубки; 12 — штанга

Рис. 11. Схема кассетной установки: 1 — неподвижная стенка; 2 — разделительная стенка; 3 — эжектор; 4 — тепловая стенка; 5 — вибраторы; 6 — рабочие борта; 7 — подвижная стенка

Машина для распалубки и сборки кассет представляет собой жесткий портал, верхние балки которого снабжены одной призматической направляющей для движения роликоопор кассеты с ребордами, а вторая направляющая выполнена плоской под цилиндрические роликоопоры.

Кассета (рис. 11) состоит из отдельных вертикальных отсеков. Каждый отсек состоит из формовочного и теплового отсеков, куда подается пар при тепловлажностной обработке (ТВО). Между парно расположенными отсеками имеется разделительный лист (вертикальный отсек), отделяющий одно изделие от другого. Подвижная стенка кассеты шарнирно связана с силовой рычажной системой машины, которая обеспечивает перемещение стенок кассеты по направляющим. Полный ход подвижной стенки может составлять до 0,85 м. Машина имеет не менее двух автоматических механизмов запирания кассет для исключения самопроизвольного раскрытия в процессе формования и тепловой обработки.

В начале работы все стенки кассеты, кроме неподвижной, отведены в крайнее правое положение. Производится очистка и смазка первого рабочего отсека и укладка в него арматурного каркаса и закладных деталей. Затем осуществляется перемещение всех стенок до упора с неподвижной. Неподвижная стенка соединяется с первой разделительной стенкой, и открывается замок, соединяющий ее со следующей тепловой стенкой. Машина для распалубки и сборки посредством рычажной системы отводит в крайнее правое положение все стенки, связанные замками с подвижной. При этом открывается второй рабочий отсек. Далее описанный цикл повторяется, пока все отсеки не будут подготовлены к работе. После этого кассеты сверху заполняются бетонной смесью и включаются вибровозбудители для ее уплотнения. После окончания заполнения рабочих отсеков и уплотнения бетонной смеси в тепловые отсеки подают пар под давлением до 0,015 МПа. После окончания тепловой обработки кассетно-формовочная установка работает в обратной последовательности. Готовые изделия снимаются краном.

2020-10-10

2020-10-10 630

630