Для создания макрорельефа используют, как правило, лезвийной (токарной, фрезерной, сверлильной) обработкой поверхности трения. После чего следуют финишные операции, в ходе которых удаляются острые кромки, поверхности трения придается требуемая шероховатость, текстура, наклеп, создаются сжимающие остаточные напряжения и др.

К специфическим способам создания выпуклого макрорельефа относится метод имплантирования вставок из антифрикионных, износостойких, антизадирных, материалов в поверхность трения. Например, путем запрессовки штифтов в отверстия на поверхности трения. При этом верхний край вставки должен возвышаться над поверхностью детали.

Известен способ, разработанный автором с сотр., в котором для повышения несущей способности и обеспечения низкой силы трения на поверхности трения формируют смазочные канавки и заполняют их твердым смазочным материалом на основе эпоксидной смолы [57].

Технология выполняется по следующим этапам. На менее твердой поверхности трения формируют смазочные канавки глубиной, превышающей величину предельного линейного износа. Это позволяет обеспечить высокие антифрикционные и противозадирные свойства получаемой поверхности на протяжении всего срока службы пары трения. При этом в случае износа твердого смазочного материала обнажающиеся края смазочных канавок не вызовут микрорезания более твердой ответной поверхности.

· Канавки заполняют твердым смазочным материалом на основе эпоксидной смолы. Нанесение твердых смазочных материалов на основе эпоксидных смол - более технологичный и менее трудоемкий процесс, чем например, нанесение пластичных металлов. В то же время слоистые наполнители твердых смазочных материалов на основе эпоксидных смол (дисульфид молибдена, дисульфид вольфрама, слюда, диселенид молибдена и др.) обеспечивают более высокие антифрикционные и антизадирные свойства, чем пластичные металлы (серебро, медь, олово, свинец, их сплавы и др.).

· Поверхность трения обрабатывают в требуемый размер, так, чтобы основная часть поверхности была металлической, а другая часть, соответствующая площади канавок - состояла из твердого смазочного материала на основе эпоксидной смолы. Металлическая часть поверхности трения обеспечивает высокую несущую способность и хороший теплоотвод поверхности трения, а твердый смазочный материал обеспечивает высокие антифрикционные и противозадирные свойства поверхности трения. При нагреве вследствие трения твердый смазочный материал на основе эпоксидной смолы за счет более высокого коэффициента теплового расширения увеличивается в размерах, выступая над металлической поверхностью и смазывает ответную поверхность. При формировании металлических частиц износа происходит их улавливание поверхностью твердого смазочного материала на основе эпоксидной смолы, что препятствует началу абразивного изнашивания пары трения.

Технологический метод обработки поверхности с целью образования на ней регулярного микрорельефа называют регуляризацией.

Для нанесения РМР используются различные методы, включая обработку давлением (обкатку, штамповку) с использованием металлообрабатывающих станков (токарно-винторезных, сверлильно-фрезерных, сферотокарных, расточных, строгальных), штампового оборудования, а также инструмента в виде накатных роликов или накладных матриц. В наиболее грубых случаях допускается формирование канавок тонкой лезвийной обработкой. Известны также методы формирования вогнутого РМР с помощью пескоструйной обработки поверхности через позитивный трафарет, а также выпуклого РМР путем напыления антифрикционных покрытий через негативный трафарет. Интересен способ создания микро- и нанорельефа за счет технологического формирования мелкой сетки несквозных трещин или сферических выступов на поверхности гальванических противоизносных покрытий.

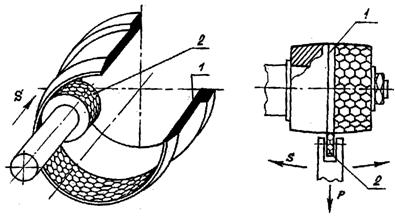

В Самарском государственном техническом университете профессором Д.Г. Громаковским с сотр. разработан технологический способ регуляризации, получивший название упрочняющего деформационного формоизменения (УДФ) поверхностей деталей узлов трения. Технология УДФ (рис. 6.3) осуществляется методом обкатки поверхности трения роликовым инструментом, содержащим на периферии регулярный рельеф (систему клиновидных инденторов), негативный по отношению к наносимому ЧРМР. Автор метода [6] отмечает, что «наиболее значительное повышение износостойкости в результате применения этого метода происходит в узлах трения, работающих при циклических перегрузках, вибрациях и ударах в местах посадки с натягом, в подшипниках и направляющих скольжения с неблагоприятными условиями смазки, когда на гладких поверхностях реализуются условия для схватывания, задиров, возникновения фреттинг-коррозии и других негативных проявлений». Положительное воздействие основано на создании регулярного микрорельефа, упрочнении материала, а также на создании в поверхностном слое сжимающих остаточных напряжений.

Рис. 6.3. Схема процесса УДФ. 1- обрабатываемая поверхность;

2 – накатник.

УДФ можно сочетать с другими технологическими операциями: химико-термической обработкой; нанесением твердого смазочного материала. В работе [10] описана технология, в которой поверхность трения подвергают механической обработке – деформированию поверхности с формированием сетки гексагонально расположенных каналов. Затем на поверхность наносят покрытие из твердого смазочного материала, содержащего слоистый модификатор трения, например, дисульфид молибдена. Прирабатывают покрытие. После чего наносят и отверждают второй слой твердого смазочного материала.

2020-10-11

2020-10-11 409

409